Problematika hodnocení svarových spojů

Rubrika: Svařování a dělení

Svařování v současné době představuje nejrozšířenější výrobní technologii spojování konstrukčních dílů. Jedním ze základních požadavků bezpečnosti, spolehlivosti a životnosti konstrukcí je všeobecně kvalita návrhu a provedení, kterou představují celé soubory opatření od zakázky, zpracování návrhu, výroby, kontroly a dalších opatření až po předání odběrateli do užívání. V praxi neexistuje žádný kovový materiál zhotovený běžnými technickými postupy bez vad (již z výroby si materiál nese veliké množství submikroskopických vad na úrovni krystalových mřížek, atomů a zrn ovlivňující jeho vlastnosti). Toto si proto mnohdy ani neuvědomujeme a zaměřujeme se hlavně na vady makroskopické z důvodu snadnější zjistitelnosti a pochopení.

Vady makroskopické jsou mnohem snáze zjistitelné běžnými technickými prostředky (vizuálně, ultrazvukem atp.) a výrazně určují tu část užitných vlastností, která se může technicky ovlivnit, např. správnou technologii svařování.

Samotné zkoušení svarových spojů se dělí na zkoušky nedestruktivní (bez porušení materiálu) a zkoušky destruktivní (s porušením materiálu).

Nedestruktivní zkoušky:

- vizuální kontrola,

- zkouška prozářením,

- zkouška ultrazvukem),

- zkouška magnetická prášková,

- zkouška kapilární.

Destruktivní zkoušky:

- zkouška tahem,

- zkouška lámavosti,

- zkouška rázem v ohybu,

- zkouška tvrdosti,

- zkouška makro a mikrostruktury.

Pokud nás zajímá kvalita provedeného svárového spoje, je celá řada možností jak ji zjistit. Vždy se ale zpravidla musíme rozhodnout, zdali použijeme metodu destruktivní nebo nedestruktivní.

Nedestrukční metody jsou nákladné na pořízení přístrojů, na soustavné školení obsluhy, na provoz, servis a kalibraci těchto zařízení.

Destrukční metody jsou vhodné při velkých sériích výrobků, při stanovení postupů svařování. Kvalita spojů má zásadní vliv na soudržnost celé součásti a proto metalografické a mechanické zkoušky jsou velice důležité pro stanovení pevnostních limitů konstrukce.

Příspěvek je zaměřen na destruktivní metody kontroly svarových spojů, a to zejména na kontrolu makrostruktury a mikrostruktury a jejich vzájemné souvislosti a propojeni s dalšími metodami zkoušení.

MAKROSKOPICKÁ A MIKROSKOPICKÁ KONTROLA

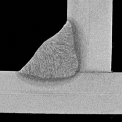

Účelem makroskopické kontroly je pozorování vzorku či součástí ve skutečné velikosti nebo při malém zvětšení (max. 30 ×). V případě svarových spojů se po vybroušení, vyleštění a případně naleptání povrchu vzorku často používá jak pro hodnocení tvaru svaru, způsobu kladení svarových vrstev, odmíšení svarového kovu, tvaru, šířky a charakteru tepelně ovlivněné zóny, hranice ztavení, spojení jednotlivých svarových housenek atd. Obvykle se zkušební vzorek prohlíží na příčném řezu a zahrnuje svarový kov, tepelně ovlivněnou oblast (TOO) a základní materiál (obr. 1).

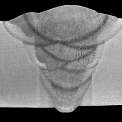

Mikroskopická kontrola stejně jako makroskopická zkouška je prováděna na zkušebních vzorcích orientovaných příčně k ose svaru a slouží k pozorování vhodně připraveného povrchu vzorku odebraného ze zkušebního materiálu pod mikroskopem při největším zvětšením až 2 000 × (jedná se o odběr vzorku, jeho označení, broušení, leštění a případně leptání dle normy ponořením zkušebního vzorku do leptadla, potřením povrchu vzorku případně elektrolytickým leptáním; po ukončení leptání je nutné vzorek umýt a vysušit). Touto kontrolou lze pozorovat jednotlivá zrna materiálu, hranice zrn, strukturní složky materiálu svaru a tepelně ovlivněné oblasti (obr. 2).

Pro svou náročnost a pracnost se tato zkouška provádí pouze u určitých materiálů a pro náročné výrobky.

Samotné hodnocení svarových spojů vyžaduje kromě základní techniky (lupy, stereomikroskopy či dobrý zrak) rovněž i značnou zkušenost. V různých předpisech a normách je stanoveno při jakém zvětšení se má hodnocení provádět, a to od hodnocení pouhým okem (to se musí vždy provádět) až po hodnocení pomocí lupy či stereomikroskopu, kde se dá blíže specifikovat, o jakou vadu jde (její zařazení) a případně i jaký je její rozměr. Kromě toho se i na stereomikroskopu provedou jednoduchá rozměrová měření.

ZÁKLADNÍ HODNOTÍCÍ NORMY

V praxi existuje celá řada norem a předpisů, které s kontrolou a zjišťováním kvality svarových spojů souvisejí. Jedná se zejména o dvě základní normy, a to o normy:

- ČSN EN ISO 6520-1: Svařování a příbuzné procesy – Klasifikace geometrických vad kovových materiálů – Část 1: Tavné svařování, což je víceméně terminologická norma s obrázkovým uvedením různých vad včetně jejich popisu.

- ČSN EN ISO 5817: Svařování – Svarové spoje oceli, niklu, titanu a jejich slitin zhotovené tavným svařováním (kromě elektronového a laserového svařování) – Určování stupňů kvality, jejímž účelem je definovat rozměry typických vad, které lze očekávat v běžné výrobě a která vada je nebo není přípustná. Zároveň určuje tři skupiny hodnot rozměrů vad, ze kterých může být proveden výběr pro určité použití. Tato norma se nezabývá metodami používanými ke zjišťování vad.

Mezi další důležité normy patří:

- ČSN EN ISO 17693 (bývalé označení ČSN EN 1321): Destruktivní zkoušky svarů kovových materiálů – Makroskopická a mikroskopická kontrola svarů, které poskytuje doporučení pro přípravu vzorku, zkušební postupy a jejich hlavní záměry při makroskopické a mikroskopické kontrole. Jejím účelem je hodnocení struktury (včetně struktury zrn, morfologie a orientace, precipitáty a vměstky) nezávisle nebo ve vztahu k různým trhlinám a dutinám. Výbrusy mohou sloužit rovněž k naznačení tvaru vzorku na řezných plochách.

- ČSN EN ISO 15614-1: Stanovení a kvalifikace postupů svařování kovových materiálů – Zkouška postupu svařování – Část 1: Obloukové a plamenové svařování ocelí a obloukové svařování niklu a slitin niklu, která stanovuje způsob kvalifikace předběžné specifikace postupu svařování zkouškami postupu svařování a definuje podmínky pro provádění zkoušek postupu svařování a rozsah kvalifikace pro postupy svařování pro všechny praktické svářečské operace v oblasti proměnných. Zkušební vzorek musí být připraven podle ČSN EN ISO 17693 a zároveň musí být stanoven stupeň jakosti svarového spoje podle ČSN EN ISO 5817.

ZPŮSOBY HODNOCENÍ

Uvedené normy jsou samotným základem hodnocení kvality svarových spojů pomocí makrostruktury. Uvádějí, z kterých oblastí se zkušební vzorky mají odebírat, jakým způsobem připravovat (broušení a leptání) a v konečné fázi i podle čeho a jakým způsobem se mají hodnotit. Jednoduché by pro nás bylo, kdyby byl svarový spoj

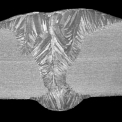

dokonale provedený, což je málokdy. Uvnitř svarového spoje se vyskytují vady rozdílných tvarů a velikostí, jejichž hodnocení je mnohdy obtížné (otřepy, vydrolení částic apod.). V našem případě je nedokonalost či anomálie vadou, pokud dosahuje velikosti větší než 0,2 mm. K jejímu stanovení nám slouží lupy a stereomikroskop vybavený vyhodnocovacím softwarem umožňující provádět různá délková měření (obr. 3).

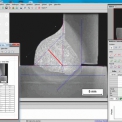

Hodnocení makrostruktury má svá pravidla stanovená danými předpisy na rozdíl od hodnocení mikrostruktury, která tyto pravidla v předpisech stanovena nejsou. Jedná se vlastně o doplňující zkoušení dávající přehled o strukturních změnách docházejícím v průběhu svařování zejména v teplem ovlivněné oblasti. Zároveň slouží ke zjištění a identifikaci mikroskopických vad ve svarovém spoji (mikrotrhliny, mikrořediny, studené spoje apod.) – obr. 4.

ZÁVĚR

Výsledkem hodnocení makrostruktury a mikrostruktury svarového spoje je popis výskytu vad a anomálií vyskytujících se na příčném výbruse spoje s jejich umístněním, rozměrem, typem a dále mnohdy i rozhodnutí, zda jsou v rámci stupňů hodnocení přípustné či nikoliv (závisí na předepsané normě zkoušení). Každý si však musí uvědomit jednu ze základních věcí, a to je, že kontrola makrostruktury se provádí pouze na řezu svarového spoje a tedy hodnotí to, co se na dané ploše či výbruse vyskytuje. Nelze tímto způsobem stanovit, zda je vada souvislá po celé délce svarového spoje nebo do jaké hloubky zasahuje. Toto je rozdíl od četných prováděných nedestruktivních metod zkoušení, které sice určí velikost, případně hloubku výskytu, avšak neurčí zcela přesně její typ. Zkušební pracovníci nedestruktivního zkoušení jsou schopni přibližně určit typ defektu, avšak jejich zkušenosti jsou mnohdy potvrzeny detailnějším destruktivním zkoušením. Žádná z metod nedestruktivního zkoušení zároveň neumí určit způsob kladení jednotlivých housenek či šířku teplem ovlivněných oblastí.

Materiál byl prezentován na semináři Nové technologie, materiály a zařízení pro svařování 2014 v Sepetné.

Topic of Weld Joints Evaluation

Today, welding is the most widespread production technology of structure parts connection. Comprising of a set of actions from an order, design, production, inspection, and other measures leading to hand over of a product to a customer and its use, quality of design and production generally represent one of the basic requirements of safety, reliability and lifespan of structures. There is no metal material produced by usual technological procedures without any defect (since its production, material has a great amount of sub-microscopic defects on the level of crystal grids of atoms and particles influencing its attributes) in practise. We often do not even realize this fact and focus mostly on macroscopic defects arising from easier detectability and understanding.