Svařování a dělení

Svařování a dělení  Problematika experimentálního stanovení kategorie detailu svarového spoje

Problematika experimentálního stanovení kategorie detailu svarového spojeProblematika experimentálního stanovení kategorie detailu svarového spoje

Rubrika: Svařování a dělení

Norma ČSN EN 1993‑1‑9 neposkytuje kategorii detailu pro veškerá provedení svarových spojů. Jsou prezentovány výsledky únavových zkoušek těles se svarovým spojem pro určení křivky únavové pevnosti s cílem stanovit, které kategorii detailu, uvedené v ČSN EN 10993‑1‑9, odpovídá. V blízkosti pravděpodobného místa iniciace únavové trhliny je možné použít tenzometr pro určení počtu cyklů Nin, odpovídajícího vzniku únavové trhliny ve svaru. Není‑li místo známo, nebo se mění v závislosti na jakosti svaru u jednotlivých zkušebních tyčí, je třeba k určení Nin použít pravidelné vizuální sledování vzniku únavové trhliny ve svaru. Příspěvek na základě únavových zkoušek svarového spoje, kdy mohla být provedena identifikace Nin pomocí tenzometru, analyzuje chybu stanovení kategorie detailu, pokud je možné použít pouze vizuální kontrolu svaru ve zvolených periodách. Je analyzován vliv víceosé napjatosti na únavu.

KATEGORIE DETAILU

Norma ČSN EN 1993‑1‑9 [1] obsahuje dva grafy křivek únavové pevnosti a deset tabulek svarových spojů s uvedením kategorie detailu, která představuje rozkmit napětí ΔσC pro 2.106 cyklů zatížení. Na první pohled se může zdát, že rozsah svarových spojů uvedených v normě, je vyčerpávající. Lze si však všimnout, že se převážně jedná o zatížení ve směru podélné osy prutu, případně o několik spojů stěn. Běžné tenkostěnné ocelové konstrukce jsou mnohdy namáhány rovinnou napjatostí a v případě větších tlouštěk dokonce tříosou napjatostí. Vzniká potom otázka, zda postačí namísto rozkmitu napětí Δσ, působícího v jedné ose, vzít rozkmit napětí ekvivalentního (redukovaného) Δσeq.

Zkouškami rozměrných těles na únavu lze doložit, že použití samotného rozkmitu ekvivalentního napětí Δσeq při rovinné, nebo tříose napjatosti ještě neznamená, že automaticky obdržíme počet cyklů do vzniku únavové trhliny s pravděpodobnosti PP 05%. Pokud bychom této pravděpodobnosti vzniku únavové trhliny chtěli dosáhnout, museli bychom příslušným součinitelem uvážit vliv víceosé napjatosti.

Na druhé straně mohou nastat situace, kdy by provozovatel měl zájem namísto havarovaného dílu, např. hřídele kolesového rypadla, použít mírně upravenou záložní hřídel. Výpočtem na únavu pro změřená provozní zatížení by přitom byla prokázána doba technického života hřídele např. pouze 10 let, namísto požadovaných 25 let. Potom by norma, nebo publikovaný postup měly ukázat, jakým způsobem zajistit, aby po dobu 25 let byl provoz spolehlivý a bezpečný i při zvýšené pravděpodobnosti vzniku únavové trhliny.

Lze očekávat, že pro dobu 25 let provozu bude výpočtem na únavu doloženo, že pravděpodobnost vzniku únavové trhliny bude větší než obvyklých PP 05%, např. PP 25%. Současně je však třeba k tomuto výsledku doplnit, v jak dlouhých periodách musí být prováděny nedestruktivní kontroly, aby případný vznik únavové trhliny byl včas zjištěn a mohla být provedena oprava, nebo dokonce výměna dílu. Je nutno dodat, že se jedná o pravděpodobnost vzniku únavové trhliny, která ještě neznamená, že skutečně při vypočtené pravděpodobnosti vzniku PP 05%, nebo dokonce při PP 25%, únavová trhlina za plánovanou dobu provozu předmětného dílu vznikne.

VLIV NEPŘESNOSTI ZJIŠTĚNÍ POČTU CYKLŮ DO VZNIKU ÚNAVOVÉ TRHLINY NA STANOVENÍ KATEGORIE DETAILU

Z křivky únavové pevnosti v normě ČSN EN 1993‑1‑9 se pro rozkmit nominálního napětí Δσnom odečte počet cyklů Nin do iniciace vzniku únavové trhliny s pravděpodobností PP 05%. Pokud pro daný svarový spoj není zřejmé, kterou kategorii detailu z uvedených v normě použít, je nutné ji experimentálně stanovit zkouškou svarového spoje na únavu.

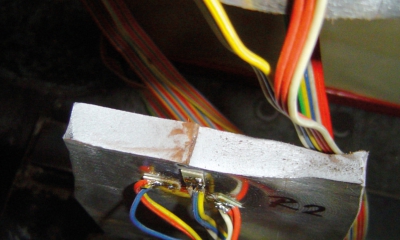

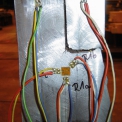

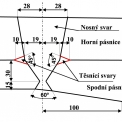

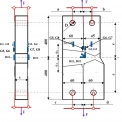

Ke stanovení kategorie detailu jsme např. přistoupili u svarového spoje dvou k sobě svařených lamelových pásnic, obr. 1 až 6. V daném případě bylo po zkouškách tří zkušebních tyčí zřejmé místo vzniku únavové trhliny. Do cesty zahájeného růstu vzniklé únavové trhliny bylo možné nalepit tenzometry ke zjištění, při jakém počtu cyklů zatížení začne v malé oblasti před budoucím čelem únavové trhliny vznikat plastická deformace a následně při jakém počtu cyklů dojde k iniciaci únavové trhliny, obr. 6.

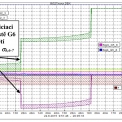

Zkušební tyče byly osazeny tenzometry jak pro změření úrovně a rozložení napětí, vyvozeného cyklicky proměnnou zatěžovací sílou ΔF v obou lamelových pásnicích, tak pro identifikaci počtu cyklů, při nichž začíná vznikat únavová trhlina. Únavová trhlina vždy vznikala u kořene těsnícího svaru (obr. 1 až 6) lamelových pásnic s tloušťkou stěny 45 mm a 60 mm. Po tomto zjištění byly čtyři tenzometry (G5 až G8) přeneseny na místo únavové trhliny na dalších zkušebních vzorcích (obr. 5 a 6). Počet zatěžovacích cyklů Np, při nichž byl zjištěn zřetelný vznik plastické deformace v oblasti kořene těsnicího svaru, stejně tak počet cyklů, při kterých došlo k iniciaci únavové trhliny Nin, bylo možno stanovit co nejpřesněji díky těmto tenzometrům, viz obr. 7.

V normě ČSN EN 1993‑1‑9 [1] je závislost Δσ = f (N) vynesena v rozmezí 104 až 109 cyklů. Zkušební tyče byly testovány od počátku tohoto rozmezí do 2.107 cyklů, jak v nízko, tak vysoko cyklové oblasti. Výsledky cyklického zatěžování zkušebních tyčí v obou oblastech jsou graficky znázorněny body na obr. 8. Tyto body představují počty cyklů, za kterých se v oblasti časované pevnosti u jednotlivých zkušebních tyčí objevila únavová trhlin o smluvní velikosti 0,5 mm. Výsledky, kdy nedošlo ke vzniku únavové trhliny, nebo cyklické zatížení bylo dokončeno při 2.106 cyklů, nejsou zahrnuty do vyhodnocení křivky únavové pevnosti v oblasti časované pevnosti. Pro získání bodů v celém rozsahu zkoušek byly převážně použity rozkmity napětí, převyšující rozkmity napětí naměřené v oblasti nosných svarů lamelových pásnic na reálném mostě přes Lochkovské údolí [2]. Po přepočtu křivky únavové pevnosti z 60 mm tloušťky stěny lamelové pásnice na tloušťku stěny 25 mm, uváděnou v normě ČSN EN 1993‑1‑9 [1], odpovídá experimentálně změřená křivka únavové pevnosti kategorii detailu ΔσC = 50,24/(25/60)0,2 = 59,85 MPa, leží tedy v rozmezí kategorií detailů 56 MPa až 63 MPa.

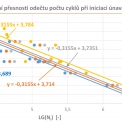

V některých případech, jako byly např. patky regálu skladu, nemusí únavová trhlina při cyklickém zatěžování vznikat stále ve stejném místě svaru. Mohou se projevit vlivy jako nerovnost povrchu svaru a drobné vruby. Proto byly výsledky zkoušek nosného a těsnících svarů lamelových pásnic na únavu využity k vytvoření názoru, nakolik bude měřená kategorie detailu ovlivněna nepřesností periodického vizuálního zjišťování počtu cyklů při vzniku únavové trhliny. Změřená kategorie detailu 59,85 MPa, stanovená ve shodě s měřením tenzometry, jak je popsáno výše, je vzata jako základ s nepřesnosti 0 %. S takto stanovenou kategorií detailu jsou porovnány případy, kdy periodickým vizuálním pozorováním je za počet cyklů Nin, odpovídající vzniku únavové trhliny, prohlášen počet cyklů o 20 %, 40 % a 100 % větší.

Výsledky porovnání vlivu nepřesného zjištění počtu cyklů Nin na experimentální stanovení kategorie detailu svarového spoje obsahuje tab. 1. Je zřejmé, že nepřesnost stanovení počtu cyklů do plus 20 % je možné považovat za přijatelnou.

Tabulka 1 – Vliv nepřesnosti vizuálního zjištění počtu cyklů Nin na stanovení kategorie detailu

|

Nepřesnost zjištění počtu cyklů Nin [%] |

Lg‑Lg vztah křivky únavové pevnosti |

Kategorie detailu ΔσC [MPa] pro tloušťku stěny | Chyba [%] | |

| 60 mm | 25 mm | |||

| 0 | y = – 0,3155.x + 3,689 | 50,273 | 59,850 | 0 |

| 20 | y = – 0,3155.x + 3,714 | 53,214 | 63,397 | 5,93 |

| 40 | y = – 0,3155.x + 3,7351 | 55,863 | 66,553 | 11,20 |

| 100 | y = – 0,3155.x + 3,784 | 62,521 | 74,485 | 24,45 |

VLIV VÍCEOSÉ NAPJATOSTI NA STANOVENÍ POČTU CYKLŮ DO VZNIKU ÚNAVOVÉ MAKROTRHLINY

Vliv víceosé napjatosti na počet cyklů do vzniku únavové trhliny o smluvní velikosti 0,5 mm byl experimentálně zkoušen na rozměrných plochých zkušebních tyčích s otvory a na válcových tyčích s obvodovou drážkou, obr. 10 a 11. Zkušební tyče byly zatěžovány míjivým cyklem v tahu s rozkmitem osové síly ΔF, pro který byly pružně plastickým výpočtem metodou konečných prvků programem ANSYS vypočteny poměrné deformace a napětí. Ke zjištění počtu cyklů zatížení, při kterém došlo ke vzniku únavové trhliny, byly do míst největších poměrných deformací na boční stěny otvorů nalepeny tenzometry, a pokud to malý průměr tří otvorů vedle sebe nedovoloval, byly nalepeny těsně vedle otvorů. U válcových tyčí nebylo možné na dno obvodové drážky tenzometry umístit, byly proto dány poblíž drážky, aby poskytly dostatečně přesnou informaci o počtu cyklů Nin při vzniku únavové makro trhliny [3].

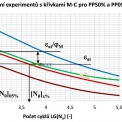

Změřený počet cyklů do vzniku únavové trhliny Nin byl porovnán s výpočtem na únavu při použití vypočtené amplitudy redukované celkové deformace Δεat,red a křivky únavové pevnosti, změřené na standardních zkušebních tyčích z oceli S355J2+N. Na obr. 11 jsou vyneseny křivky únavové pevnosti změřené na standardních zkušebních tyčích pro pravděpodobnost vzniku únavové trhliny jak pro PP50% modrá křivka, tak pro PP05% červená křivka, používaná při posouzení na únavu.

Vynesené body představují experimentální výsledky zkoušek rozměrných plochých těles o délce 800 mm, šířce 120 mm a tloušťce stěny v místě otvorů 15 mm. Průměry otvorů nad sebou nebo samotného, byly 60 mm a vedle sebe 22 mm. Válcové zkušební tyče měly délku 200 mm a hladký průměr 32 mm, hloubka drážky byla 3 a 5 mm, šířka drážky 2 a 4 mm a zaoblení v kořeni drážky 1 a 2 mm. Poloha vynesených bodů je na svislé ose dána vypočtenou amplitudou redukované poměrné deformace Δεat,red a na vodorovné ose počtem cyklů Nin, při kterých došlo ke vzniku únavově trhliny o smluvní velikosti 0,5 mm. Vynesenými body je metodou nejmenších čtverců proložena zelená křivka pro PP50% a odpovídající hnědá křivka pro PP05% vzniku únavové trhliny.

Pokud bychom měli k dispozici pouze červenou křivku únavové pevnosti PP05%, určenou na standardních zkušebních tyčích, potom bychom z ní pro vypočtenou amplitudu redukované poměrné deformace Δεat,red určili dovolený počet cyklů [No]x% do vzniku únavové trhliny. Index x udává neznámou pravděpodobnost vzniku únavové trhliny. Pro stejnou amplitudu Δεat,red bychom z hnědé křivky únavové pevnosti PP05%, vyhodnocené ze zkoušek na únavu rozměrných tyčí, obdrželi dovolený počet cyklů [No]0,5% do vzniku únavové trhliny. Pokud bychom měli k dispozici pouze červenou křivku únavové pevnosti PP05% ze zkoušek standardních tyčí na únavu, obdrželi bychom stejný počet cyklů [No]0,5% pokud bychom amplitudu Δεat,red podělili součinitelem φM, vyjadřujícím vliv víceosé napjatosti a gradientu napětí na snížení počtu cyklů do vzniku únavové trhliny.

ZÁVĚRY

Z jednoho příkladu prezentovaného v tomto článku plyne, že pokud jsme při zkouškách reálných těles na únavu závislý pouze na vizuálním stanovení počtu cyklů při vzniku únavové trhliny o smluvní velikosti 0,5 mm, neměla by chyba odečtu počtu cyklů Nin být větší než 5 %. Vizuálně stanovený počet cyklů Nin bude vždy větší, než skutečný.

Při zkouškách rozměrných tyčí s víceosou napjatostí byl potvrzen její vliv na snížení počtu cyklů do vniku únavové trhliny, tedy na zkrácení doby technického života konstrukce v oblasti nízkocyklové únavy. Pro stanovení intervalu, ve kterém se hodnota součinitele φM, vyjadřujícího vliv víceosé napjatosti a gradientu napětí pohybuje, by bylo třeba provést únavové zkoušky dalších reálných těles s víceosou napjatostí.

Je třeba ještě poznamenat, že při neuvažování vlivu součinitele φM nemusí dojít ke vzniku únavové trhliny za celou dobu plánovaného technického života konstrukce, avšak pravděpodobnost vzniku únavové trhliny bude větší, než obvyklých PP05%. Zkušený konstruktér by na toto měl pamatovat a stanovit potřebné intervaly nedestruktivních kontrol, případě doporučit systém prognostické údržby.

LITERATURA:

[1] ČSN EN 1993‑1‑9, Navrhování ocelových konstrukcí – Část 1 – 9: Únava.

[2] Vejvoda, S.: Měření na mostě přes Lochkovské údolí. Zpráva VÍTKOVICE ÚAM a. s., arch. č. V3303/17.

[3] Vejvoda, S.: TA02011179. Nové metody hodnocení úrovně poškození materiálu při odhadu zbytkové životnosti konstrukcí. Zpráva VÍTKOVICE ÚAM a. s., arch. č. V3274/16.

![Obr. 8 – Křivky únavové pevnosti změřené pro nosný svarový spoj lamelových pásnic [2]](/PublicFiles/UserFiles/image/K/2019/k319/122x122_vejvoda08.jpg)