Příčiny koroze titanzinkových prvků stavebních objektů

Rubrika: Materiály

Správné použití titanzinku je předpokladem pro zajištění dlouhodobé životnosti materiálu bez dalších požadavků na údržbu. V příspěvku jsou zobecněny příklady korozního poškození tohoto materiálu vlivem různých faktorů, které byly zjištěny v jednotlivých případech aplikací.

Titanzinek byl vyvinut pro stavební klempířství a dodává se ve formě plechů a typizovaných polotovarů jako střešní krytina, obkladový materiál a další doplňkové prvky. Titanzinek se v ČR začal používat před cca 15 lety na celé řadě objektů: bytové domy, sportovní haly, obchodní a kancelářské objekty apod. Významnou charakteristikou titanzinku jsou lepší mechanické a technologické vlastnosti ve srovnání se zinkem. Titanzinkové plechy jsou dodávány také s různou povrchovou úpravou (tzv. patinace, předzvětrání, apod.), ale tyto úpravy neovlivňují odolnost a životnost materiálu, mají pouze estetický efekt. Povrchové úpravy přispívají k urychlené celoplošné tvorbě ochranných produktů – patiny.

Do ČR jsou dodávány titanzinkové plechy z SRN, Belgie, Holandska a Polska. Kvalita materiálu je dána ČSN EN 988. Zinek a slitiny zinku - Specifi kace pro válcované ploché výrobky pro stavebnictví. Plechy a pásy jsou obvykle dodávány v jmenovitých tloušťkách: 0,60; 0,65; 0,70; 0,80, 1,00 a 1,20 mm. Titanzinkové slitiny obsahují kromě zinku měď, titan, v malém množství hliník a olovo. Celkový obsah legujících prvků dosahuje cca 1 % a obsah titanu se v materiálu pohybuje v rozmezí 0,06–0,2 hm. % (viz ČSN EN 988):

![]()

Přítomnost legujících prvků neovlivňuje korozní odolnost titanzinku. Z hlediska korozní odolnosti má slitina titanzinek stejné chování jako zinek. Atmosférická koroze zinku a jeho slitin probíhá v čase přibližně lineárně. Rychlost koroze záleží na podmínkách prostředí, zejména na vlhkosti a na charakteru a koncentraci atmosférického znečištění. Koroze probíhá většinou celoplošně přes porézní vrstvu korozních produktů, které korozi zpomalují. Korozní produkty zinku v málo znečištěných atmosférách jsou směsi ZnO, Zn(OH)2, ZnCO3, Zn5(CO3)2(OH)6, Zn4SO4(OH)6.nH2O. Vzhledem k nízkému obsahu legujících prvků v titanzinku nelze jejich přítomnost v korozních produktech obvykle stanovit.

Směrné korozní rychlosti zinku a jeho slitin udává ČSN ISO 92 24. Výsledky dlouhodobých atmosférických korozních zkoušek provedených ve SVUOM v různých lokalitách ČR v zásadě tyto hodnoty potvrzují [1], [2]. V městských atmosférách ČR s korozní agresivitou stupně C3, kde je titanzinek nejčastěji používán, je jeho ustálená korozní rychlost 0,5–0,7 μm/rok a maximální korozní rychlost je 2 μm/rok. Konstrukčním řešením se může místně korozní rychlost zvýšit na cca 4 μm/rok. V případě kontaminace nebo specifického korozního namáhání mohou být korozní rychlosti i vyšší. Hodnoty ustálených korozních rychlostí lze využívat k predikci životnosti pro titanzinek: při tloušťce plechu 0,6 mm a předpokládané korozní agresivitě stupně C3 je životnost titanzinku odhadována na cca 100 let. Na řadě objektů se ale již po poměrně krátké době od aplikace vyskytly závady od estetických závad typu bílých až bílošedých skvrn a ploch až po prokorodování materiálu v tloušťce 0,5–0,6 mm za 3–5 let od realizace. Všechny tyto závady byly způsobeny nevhodným konstrukčním řešením či umístěním daného prvku, které místně urychlily korozi titanzinku nebo kontaminací povrchu titanzinku.

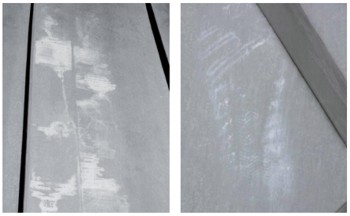

Obr. 1 – Dlouhodobě exponované titanzinkové plechy v prostředí ČR

Stejně jako zinek nebo pozinkované plechy je i titanzinek citlivý k působení vlhkosti nebo zkondenzované vody. Při skladování plechů v nevhodných podmínkách může dojít uvnitř svazku ke kondenzaci vlhkosti a vzniku objemných bílých korozních produktů zinku (obr. 2). Tento defekt je převážně estetického charakteru, ale ani po delší době expozice nedojde k samovolnému „odstranění“ těchto vrstev korozních produktů. Obdobné defekty mohou vzniknout i např. při nevhodné manipulaci při montáži. Proto jsou plechy většinou dodávány s ochrannou fólií, která se odstraní až po montáži plechů nebo prvků. Titanzinek je velmi citlivý i na zvýšené a dlouhodobé působení vlhkosti na svém povrchu. Tyto plochy, které většinou vznikají v důsledku konstrukčního řešení objektů, již představují místně zvýšené korozní namáhání.

Obr. 2 – Korozní produkty zinku vytvořené na titanzinkovém plechu při

skladování ve svazku a při montáži.

Obr. 3 – Korozní napadení titanzinkových plechů po 2 letech expozice:

a – spodní strana plechu, b – vrchní strana plechu.

Obr. 4 – Detaily korozního napadení titanzinku na

okenních parapetech.

Místní povrchová kontaminace nebo vliv exhalátů může výrazně místně zvýšit rychlost koroze. Zinek a jeho slitiny jsou zvláště citlivé na znečištění chloridy, formaldehydem a organickými kyselinami. Korozní působení organických kyselin bylo pozorováno při styku titanzinku s nevhodnými druhy dřev či vysokomolekulárních hmot a lepidel při zvýšené vlhkosti.

Zinek je kov, jehož korozní rychlost je ovlivněna hodnotou pH prostředí. Korozní rychlost zinku je nejnižší v oblasti pH od 5,5 do 11,0 a v dalších oblastech prudce roste. Proto je u titanzinku koroze významně urychlena stykem s alkalickými stavebními hmotami. Stavební hmoty v tuhé fázi nezpůsobují korozi, ale v případě, že jsou jednotlivé složky stavebních hmot rozpuštěné, působí vzhledem k svému vysokému pH (nad 12) agresivně. Výrobci materiálu titanzinek (fy Reinhzink a VM Zinc) ve svých podkladech uvádějí způsoby použití materiálu ve styku se stavebními hmotami. Obecná technická doporučení obsahují několik základních doporučení:

-

Titanzinkové plechy se kladou na pevný a souvislý podklad.

-

Titanzinek nelze přímo pokládat na podklady, které jsou s tímto kovem neslučitelné: materiály obsahující velké množství vlhkosti a agresivní složky (např. některé druhy překližky, dřevotřísky a dřeva, nevyzrálý beton, hydraulická malta, apod.).

-

Pevné i posuvné příponky a další spojovací materiály jsou z korozivzdorné oceli nebo pozinkované.

-

Je nutné zajistit odvětrávání spodní části plechů.

Přestože jsou tato rizika spojená s použitím materiálu titanzinek uvedena, byly zjištěny případy vysokého korozního poškození titanzinku jejich podceněním a nedodržením základních opatření z hlediska ochrany proti korozi.

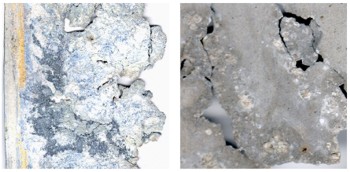

Působení alkalických stavebních hmot bylo příčinou několika poškození klempířských prvků zhotovených z titanzinku. V převážné řadě případů došlo ke zvýšení korozní rychlosti titanzinkových prvků ze spodní strany plechu, která byla ve styku se stavebními hmotami. Proto bylo korozní napadení zjištěno až v okamžiku, kdy došlo k prokorodování plechu v celé tloušťce plechu a perforaci. Na pěti výškových obytných budovách v Praze 5 byl použit materiál titanzinek na zastřešení střešních bytů a na klempířské prvky, tj. okenní parapety, odtokové otvory na lodžiích, opláštění říms a opláštění zídek na střechách. Cca po 2 letech bylo zjištěno prokorodování plechu (obr. 3). Na vzorcích titanzinkových plechů byla provedena analýza korozních produktů. Na spodní vrstvě plechu byl dominantní fází zincit ZnO, zřetelné byly i složky cementu. Na vrchní straně plechu byl dominantní fází zincit ZnO, zřetelný byl i wulfi ngit Zn(OH)2, který vzniká vlivem vyššího působení vlhkosti. Korozní napadení klempířských prvků bylo způsobeno položením prvků na nevyzrálou omítku, která byla velmi vlhká a silně alkalická.

Obr. 5 – Koroze titanzinkového plechu způsobená

znečištěním omítkou.

Stejnou příčinou bylo způsobeno poškození titanzinkového plechu použitého jako okenní parapet. Materiál o tloušťce 0,6 mm prokorodoval cca po 1 roce expozice v lokalitě města Brna za vzniku otvorů o průměru od několika milimetrů až do 750 mm. Na vrchní straně byl plech tmavě šedý a kovově lesklý. Povrch materiálu v bezprostředním okolí prokorodovaných otvorů byl pokryt bílými korozními produkty zinku (obr. 4). Na části povrchu jsou zbytky lepící hmoty, pod kterou k tomuto koroznímu napadení nedošlo. V daném případě bylo použito lepidlo („tekuté hřebíky“), které v místě nanesení izoluje povrch materiálu titanzinek od stavební hmoty. Pod vrstvou tohoto lepidla byl titanzinek zcela bez korozního napadení. V místech, kde nebylo lepidlo naneseno, došlo ke styku materiálu titanzineks alkalickou stavební hmotou. Velmi intenzivní koroze byla způsobena alkalickým prostředím, které nebylo dostatečně spojeno s vnějším atmosférickým prostředím a neumožňovalo postupné vysychání a karbonataci stavební hmoty. Lepidlo vymezilo plochy, které byly „uzavřené“. Způsob použití lepidla v daném případě pravděpodobně přispěl k intenzitě korozního napadení v plochách mimo vrstvy lepidla.

Méně časté je poškození titanzinkových plechů působením stavebních hmot z vnější strany, ale např. po dvou letech od rekonstrukce panelového domu byl povrch parapetu zhotoveného z titanzinku tmavě šedý a jen místy kovově lesklý s rozsáhlými mapami bílých a šedobílých objemných nánosů (obr. 5). Po mechanickém a chemickém odstranění vrstvy úsad a korozních produktů bylo patrné, že se v řadě míst plechu vyskytuje lokální důlkové napadení s průměrem důlku cca 2–3 mm. Příčinou korozního napadení titanzinku bylo jejich povrchové znečištění alkalickou stavební hmotou. K napadení došlo již v prvním období po rekonstrukci. Zjištěná závada má převážně estetický charakter a významně nesnižuje životnost materiálu.

Velmi závažné poškození titanzinkového plechu bylo zjištěno na obložení budovy cca po 5 letech po rekonstrukci objektu. Titanzinkový plech byl použit na části obložení jako montovaný obklad z profilovaných lamel kotvený do vyzdívky ocelové konstrukce s vloženou tepelnou izolací a s odvětrávanou vzduchovou mezerou – tato část obložení byla bez závad. Na jiné části budovy byly panely z titanzinkového plechu lepeny na podkladovou vodovzdornou překližku. Panely byly spojovány svislými i vodorovnými spoji. U vodorovných spojů byl plech panelu zakončen ohybem přes hranu překližky a mezery mezi panely (cca 5 cm) byly utěsněny tmelem. Kotvení a těsnění v místě svislého spoje bylo provedeno tak, že titanzinkový plech byl zakončen řezem na hraně podkladové překližky, tj. bez ohybu a doplňujícího těsnění. Na lepených titanzinkových panelech se na vnějším povrchu vyskytovaly světle šedé skvrny a ojediněle i skvrny bílé tenké vrstvy korozních produktů. V řadě případů bylo korozní poškození lokalizováno u hran nebo spojů panelů. Na řadě panelů byly patrné i tenké trhliny o délce 5–10 cm. Nejzávažnějším poškozením bylo výrazné zeslabení plechu vedoucího až ke vzniku perforace a ztrátě soudržnosti plechu na více než 5 % plochy panelu (obr. 6). Na zadní straně panelu v prostoru mezi překližkou a panelem se vytvořila tlustá vrstva šedobílých korozních produktů. Z výsledků rtg. difrakční analýzy této vrstvy je patrné, že veškeré bílé úsady vytvořené na rozhraní plech-stěna jsou tvořeny korozními produkty zinku (přilnavé i nepřilnavé vrstvy). Ve vrstvě se nevyskytovaly žádné složky stavební hmoty ani žádné inertní látky. Významný obsah sloučenin Zn4(CO3) (OH)6 a Zn(OH)2 svědčil pro intenzivní působení vody v korozním procesu. Vzhledem ke snížení průměru původní tloušťky plechu na cca 1∕3, byla v těchto místech korozní rychlost titanzinku až 100 μm/rok. Netěsnosti a poškození spojů byly příčinou pronikání a dlouhodobé zádrže vlhkosti v prostoru mezi obkladovým plechem a stěnou budovy a zvýšené koroze titanzinku.

Při styku s kovem s výrazně odlišným elektrochemickým potenciálem podléhá titanzinek bimetalické korozi. Velmi specifickým případem zvýšeného korozního napadení titanzinkového zastřešení byl vznik bimetalické koroze titanzinku vyvolané znečištěním jeho povrchu rozpuštěnými korozními produkty mědi (obr. 7). Přestože byly měděné a titanzinkové části střechy konstrukčně odděleny, docházelo ke znečištění povrchu titanzinku ionty mědi vyplavovanými dešťovými srážkami z vrstvy korozních produktů. Korodující část titanzinkové střechy byla očištěna a chráněna nátěrovým systémem, který i po několika letech vykazuje dobrou účinnost.

Všechny uvedené příklady korozního poškození titanzinkového plechu byly způsobeny nevhodným použitím a nerespektováním základních korozních charakteristik tohoto materiálu. Někteří výrobci titanzinkových materiálů tato nebezpečí uvádí ve svýchpodkladech, ale z řady případů, které odborní pracovníci SVUOM řešili je zřejmé, že realizační firmy nejsou s nimi dostatečně seznámeny. Příspěvek byl zpracován v rámci VZ MŠMT 2579478701.

Tento článek včetně všech fotografií naleznete v aktuálním čísle časopisu KONSTRUKCE 1/2008. Možnost předplatého ZDE.