Predikce distorzí tlustostěnných svařovaných konstrukcí

Rubrika: Svařování a dělení

Svařování je vysoce produktivní technologie spojování materiálu. Tyto technologie našly uplatnění ve všech nejvýznamnějších oblastech průmyslové výroby. V automobilovém, leteckém a lodním průmyslu, ale i v energetickém, petrochemickém a stavebním průmyslu. Se vzrůstajícími požadavky na kvalitu svařenců je jedním z hlavních cílů každého výrobce zaručit správnou funkci a požadovanou životnost svařovaných součástí. Uvedených cílů je možné dosáhnout vytvořením robotizovaného pracoviště, modernizací svařovacích strojů, změnou technologie svařování, konstrukčními změnami svařovaných celků apod., ale také modernizací laboratorních přístrojů, prováděním experimentálních měření a využitím numerických analýz svařování. Numerické analýzy svařování založené na metodě konečných prvků (MKP) jsou bezesporu mocným nástrojem, vedoucím k detailnímu pochopení svařovacího procesu. Programový soubor SYSWELD, francouzské společnosti ESI GROUP je pravděpodobně momentálně jeden z nejlepších komerčně využívaných softwarů pro numerické analýzy svařování. Ústav Aplikované Mechaniky Brno s.r.o. (ÚAM) již několik let vlastní licenci k používání programového souboru SYSWELD, který aktivně používá pro řešení komerčních i vědeckých projektů.

Numerické analýzy svařování v současné době plně nenahradí experimentální měření. Je zapotřebí vždy provádět podpůrné, ověřovací experimenty a zároveň zlepšování výpočtových metodik. Je třeba je chápat jen jako účinnou pomůcku pro rozhodování. Nelze je brát jako jediný faktor pro konečné rozhodnutí o řešení daného technického problému. V současné době mají numerické analýzy svařování především porovnávací charakter mezi navrhovanými variantami svařování tj. výběr optimální varianty. Dobré kvantitativní porovnání vyžaduje sérii experimentálních měření, detailní pochopení konkrétního svařovacího procesu včetně zadání kvalitních vstupních dat a okrajových podmínek.

Jedním z nejdůležitějších kvalitativních požadavků svařovaných součástí je minimalizace distorzí jednotlivých svařovaných částí. V novodobém trendu unifikace menších svařovaných výrobků (automobilový průmysl) představují právě distorze jeden z největších problémů. Avšak zatímco rozměrově menší svařované součásti s malým počtem a malou délkou svarových spojů (automobilový průmysl) je možné uspokojivě řešit pomocí již zavedených a ověřených výpočetních metodik, rozměrově velké svařované součásti s velkým počtem a velkou délkou svarových spojů (lodní a energetický průmysl) není možné zavedenými metodami efektivně řešit vzhledem k jejich časové a hardwarové náročnosti.

DEFORMACE V TECHNOLOGII SVAŘOVÁNÍ

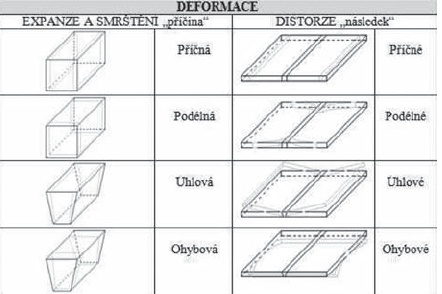

Deformace svařovaného celku je obecný termín zahrnující v sobě několik následujících termínů používaných v terminologii svařování: expanze, smrštění, poměrné deformace a distorze [1]. Zatímco termínem distorze rozumíme chování svařované součásti jako celku, expanze, smrštění a poměrné deformace jsou lokální jevy popisující změny objemu kovu v závislosti na teplotě v oblasti svarového spoje. Pro materiály bez transformačních přeměn lze konstatovat, že se vzrůstající teplotou při svařování dochází ke zvětšení objemu kovu ve svarové oblasti tzv. expanzi, naopak s klesající teplotou dochází ke zmenšování objemu kovu tzv. smrštění. Smrštění a expanze kovu jsou úměrné dané teplotě v každém místě svařované součásti tzn. zatímco v oblasti svarové lázně dochází k expanzi, za svarovou lázní probíhá již jen smrštění. Pro materiály s transformačními přeměnami při ohřevu a ochlazování dochází k rozdílné expanzi a smršťování jednotlivých podílů vznikajících a zanikajících struktur během svařování. Expanzi a smrštění, dle uvedeného, lze tak rozdělit na tepelnou expanzi a smrštění a transformační expanzi a smrštění.

Ocel reaktorové nádoby fúzního reaktoru je austenitická ocel (316L(N)) bez transformačních přeměn, proto se následující úvahy zaměří pouze na tepelnou expanzi a smrštění. Je důležité si uvědomit, že expanze a smrštění jsou jedinou příčinou vzniku distorzí resp. distorze jsou jejich následkem. I když se v dostupné literatuře hovoří převážně o smrštění jako o hlavní příčině vzniku distorzí, je třeba si uvědomit i roli expanze při svařování, které způsobují specifické počáteční distorze. Základní rozdělení deformace v technologii svařování je uvedeno v tabulce 1 [1].

Tabulka 1 – Základní členění deformací v technologii svařování

FAKTORY OVLIVŇUJÍCÍ DEFORMACE

Jak již bylo uvedeno, expanze a smrštění je hlavní a jedinou příčinou vzniku distorzí při svařování. Není ji možné zabránit, můžeme ji ovšem řídit pomocí řady faktorů [1] (obr. 1) a tím vzniklé distorze příznivě či nepříznivě ovlivnit. Příznivým ovlivněním je tedy možné distorze minimalizovat, ne však zcela odstranit.

METODY ŘEŠENÍ NUMERICKÝCH ANALÝZ SVAŘOVÁNÍ

Transientní metoda s pohybujícím se tepelným zdrojem (TNA)

První a základní numerická metoda svařování je klasická transientní metoda s pohybujícím se tepelným zdrojem. Představuje klasický způsob řešení numerických analýz svařování tzv. „step-by-step“ metodu řešení krok po kroku. Množství vneseného tepla musí odpovídat skutečnosti a tak celý svařovací proces je analyzován postupně pro každý časový okamžik svařování. Každá svarová housenka je analyzována samostatně. Časové okamžiky jsou zvoleny tak, aby byl popsán celý proces svařování ve shodě se skutečností. Metoda vyžaduje velmi jemnou konečně-prvkovou síť elementů v oblasti svarových housenek a malý výpočtový časový krok s ohledem na rychlost svařování. Rozložení tepla v prostoru v každém časovém okamžiku je zadáváno vhodným modelem tepelného zdroje popsaný pomocí matematického vztahu. TNA lze rozdělit do následujících tří kroků:

a) Nalezení vstupních parametrů ARA diagramu transformačních přeměn

b) Teplotně-strukturní analýza (výsledky teplotně-strukturní analýzy jsou struktury materiálu, tvrdost a teplotní pole)

c) Mechanicko-strukturní analýza (výsledky mechanicko-strukturní analýzy jsou deformační a napěťové pole a distorze)

Výhody: Velmi přesné a komplexní výsledky analýz.

Nevýhody: Dlouhé výpočtové časy; náročné na tvorbu výpočtového modelu; metoda je vhodná jen pro malé svařované součásti s malým počtem svarových housenek.

Transientní metoda makroelementů (MBD)

Řešení numerických analýz svařování pomocí „macro bead deposit“ (MBD) resp. metodou makroelementů nebo-li tzv. substruktur se skládá ze stejných kroků jako předchozí TNA, tzn.: nalezení vstupních parametrů diagramu transformačních přeměn, teplotněstrukturní analýza a mechanicko-strukturní analýza. Rozdíl je však v provedení teplotní analýzy. Zatímco u TNA je vnesené teplo do materiálu zadáváno pomocí matematického modelu tepelného zdroje, kde simulace pohybu je dána závislostí na čase a souřadnicích v prostoru, u MBD je teplotní analýza provedena tak, že celkové vnesené teplo je „vkládáno“ do celého objemu svarové housenky nebo po částech (krocích) simulující pohyb svařovacího zdroje. Zadáním energie do celé délky nebo po částech představuje významné snížení nároků na výpočtový čas a tvorbu výpočtových modelů.

Výhody: Nevyžaduje tak jemnou síť v oblasti svarové housenky ve směru svařování jako TNA, a tím se výrazně snižuje výpočetní čas při zachování dobrých výsledků; možnost řešit větší svařované součásti.

Nevýhody: Výsledky nejsou tak přesné jako u metody TNA; metoda nemůže být použita pro velké svařované konstrukce s velkým počtem svarových spojů a housenek.

Lokálně-globální přístup řešení (LGA)

Třetí metoda řešení numerických analýz svařování tzv. lokálně-globální přístupu řešení je založena na dvou základních předpokladech chování materiálu při svařování:

a) Lokální jevy: Vysoké teploty a materiálové nelinearity se vyskytují pouze ve svarovém spoji a jeho okolí. Plastické deformace vznikají v malé oblasti okolo svarového spoje.

b) Globální jevy: Celkové distorze svařované konstrukce je globální jev vyvolaný lokálními plastickými deformacemi v oblasti svarového spoje. Globální chování celkové svařované konstrukce je uvažováno jako lineárně elastické.

LGA představuje kombinaci TNA či MBD a elastické analýzy globálního modelu. LGA metoda je založena na rovnováze vnitřních sil, tzn. že přenesené celkové poměrné deformace jsou transformovány na vnitřní síly, které jsou zatížením pro elastickou globální analýzu. Elastická globální analýza provede přerozdělení vnitřních sil tak, aby celá soustava byla v rovnováze tím, že je konstrukce deformována. Postup řešení LGA lze rozdělit do následujících dvou kroků:

a) Lokální analýzy: Výpočet celkové poměrné deformace v oblasti svarového spoje pomocí TNA či MBD na lokálních modelech všech typických svarových spojů, vyskytujících se na konstrukci. Velká svařovaná součást téměř vždy obsahuje několik typů svarových spojů lišící se svařovací technologií, parametry svařování (svařovací proud, napětí apod.), tuhostí konstrukce apod.. Analýzy mohou být provedeny pomocí prostorových nebo rovinných lokálních modelů s ohledem na skutečnou tuhost konstrukce.

b) Globální analýzy: Přenesení celkové poměrné deformace vypočítané na lokálních modelech do příslušných elementů globálního modelu reprezentující celou konstrukci včetně všech svarových spojů. Globální model může být vytvořen jako kombinace prostorových (svarové spoje), skořepinových (konstrukce) a prutových (podpěry) prvků. Výhoda globálního modelu je, že není celý vytvořen z prostorových prvků, které neúměrně prodlužují výpočetní čas. Po přenesení deformací je provedena globální elastická analýza se zahrnutím postupu svařování a přidávání jednotlivých částí.

Výhody: Krátký výpočtový čas globálních analýz; lze řešit velké svařované konstrukce s velkým počtem svarových spojů a housenek.

Nevýhody: Náročné na tvorbu globálního výpočtového modelu čímž je snížena efektivita a flexibilita použití.

Metoda smrštění (SM)

Hlavní myšlenka metody smrštění [3] je založena na základní vlastnosti materiálu, kterou je objemové smrštění kovu při chladnutí. SM je metodou pro rychlou predikci distorzí jednoduchých svařovaných součástí vyskytujících se zejména v automobilovém průmyslu. Výpočetní model se skládá pouze z elementů typu „shell“. Výhodou takového modelu je, že obsahuje menší počet uzlů a analýzy na něm provedené vyžadují menší výpočtový čas. Nevýhodou „shell“ modelu je, že těžko se pomocí těchto elementů popisují složitější geometrické detaily (např. vícevrstvý tupý svarový spoj). Princip metody spočívá v definování oblastí, ve kterých má dojít ke smrštění materiálu. Smrštění je zadáváno do uzlů pomocí přídavného zatížení tzv. fiktivní teplotou záporného charakteru. Rozdělením smrštění postupně v čase, do více oblastí ve směru svařování, lze simulovat pohyb svařovacího zdroje.

Výhody: Krátký výpočetní čas, výpočtový model je tvořen pouze z elementů typu „shell“.

Nevýhody: Výsledky nejsou tak přesné ve srovnání s transientními metodami; výsledky neobsahují informaci o teplotním zatížení v průběhu svařování; vstupní materiálová data neobsahují veškerou fyzikální podstatu svařovacího procesu.

PREDIKCE DISTORZÍ PO SVAŘOVÁNÍ ČÁSTI VAKUOVÉ REAKTOROVÉ NÁDOBY

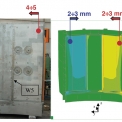

Praktická část tohoto článku se zabývá numerickými analýzami svařování VVPSM (vacuum vessel poloidal segment mockup), což je 40° sektor (obr. 2b) vakuové reaktorové nádoby fúzního reaktoru ITER [2] (obr. 2a). VVPSM se skládá ze čtyř částí PS1 až PS4 (obr. 3). Součástí úkolu [2] byly numerické analýzy svařování částí PS1 a PS2 (obr. 3). Tloušťka svařovaných částí je 60 mm. Nejprve byly vytvořeny lokální a globální výpočtové modely PS1 a PS2 a následně byl numericky simulován celý svařovací proces. Byly zde použity nové výpočtové metodologie tzv. transientní metoda makroelementů (MBD) a Lokálně-globální přístup řešení (LGA).

Výroba vakuové reaktorové nádoby se skládá z mnoha svařovacích operací. Svarové spoje jsou dlouhé a obsahují velké množství svarových housenek. U PS1 bylo numericky simulováno přesně 9 svarových spojů, což představovalo 528 svarových housenek. Vlivem každé svařovací operace vznikají v materiálu zbytková napětí a také distorze. Výsledné distorze, musí splňovat přísné výrobní tolerance a požadavky na konečnou velikost a tvar. Navrhované svařovací technologie uvažované ve výrobním procesu jsou technologie svařování netavící se elektrodou s inertním plynem do úzké mezery (TIG NG) a technologie svařování svazkem elektronů (EBW).

Součástí úkolu [2] bylo provedení numerických analýz svařování komponent PS1 a PS2 podle reálného svařovacího postupu. V tomto článku jsou uvedeny numerické analýzy svařování komponenty PS1. Pro numerické analýzy svařování byl použit programový systém SYSWELD. Programový systém SYSWELD je speciální komerční program pro numerické simulace svařovacích procesů založen na metodě konečných prvků. Nejprve byly provedeny teplotně-strukturní a mechaniko-strukturní analýzy na lokálních modelech (LM) metodou makroelementů (MBD) a následně byly provedeny globální numerické analýzy na globální modelu (GM) pomocí lokálně-globálního přístupu (LGA).

NUMERICKÉ ANALÝZY SVAŘOVÁNÍ KOMPONENTY PS1

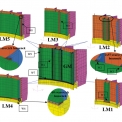

Komponenta PS1 byla svařena podle svařovací sekvence uvedené na obr. 4. Modrý text reprezentuje svařovací kroky, které mají velmi malý vliv na celkové distorze. Části svařovací sekvence popsané červeným textem byly numericky analyzovány. Pro numerické analýzy bylo vytvořeno pět lokálních výpočtových modelů (LM1 až LM5) a jeden globální výpočtový model (GM). Výpočtové modely jsou uvedeny na obr. 5.

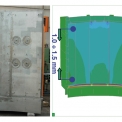

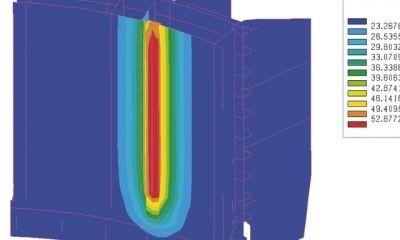

Oblasti svarových spojů byly vytvořeny 3D elementy, čepy prutovými elementy a zbylé části modelu pomocí skořepinových elementů. Dále byly provedeny teplotní analýzy lokálních modelů metodou makroelementů (MBD). Výsledkem těchto analýz byly teplotní pole v průběhu svařování a ochlazování po každé svarové housence, příklad je uveden na obr. 6 (svařování) a obr. 7 (chladnutí). Vypočtené výsledky teplotních polí byly použity jako zatížení pro následující mechanické analýzy. V následujícím kroku, z výsledků lokálních mechanických analýz, byly separovány oblasti svarových spojů (3D elementy) s celkovou plastickou deformací. Na obr. 8 je uveden příklad pro LM2.

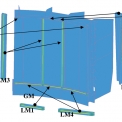

Celkové plastické deformace získané z lokálních mechanických analýz byly následně použity jako vstupní zatížení do elastické globální analýzy obr. 9. Výpočtový globální model je zobrazen na obr. 5. Obsahuje 9 svarových spojů (tj. 528 svarových housenek). Výsledky globální analýzy, komponenty PS1, jsou uvedeny na obr. 10 až obr. 13.

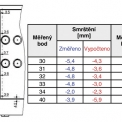

PS1- Zhodnocení výsledků

Byly provedeny numerické analýzy svařování komponenty PS1 s cílem predikovat distorze svařovaných součástí [2]. Na základě výsledků numerických analýz a porovnání mezi naměřenými a vypočtenými výsledky lze konstatovat následující závěry:

- Pro řešení lokálních modelů byla použita nová metodologie tzv. metoda makroelementů

- Bylo numericky analyzováno 9 svarových spojů (tj. 528 svarových housenek) (obr. 5)

- Výsledné distorze na okraji vnějšího pláště (ve směru osy x) jsou přibližně 7,2 mm a –2,2 mm na vnitřním plášti (obr. 10)

- Z porovnání hodnot smrštění (obr. 12) a distorzí (obr. 11 a obr. 13) je patrná dobrá shoda mezi naměřenými a vypočtenými výsledky. Větší hodnoty smrštění v pravé části tabulky na obr. 12 jsou způsobeny rozdíly mezi numerickými analýzami a reálným procesem svařování. Jelikož byl, pro numerické analýzy svařování, počet svarových housenek ve svarových spojích W4 a W5 stejný (60 svarových housenek), byly vypočteny stejné hodnoty smrštění na obou stranách výpočtového modelu (obr. 11 vpravo). U reálného procesu svařování byl první svarový spoj W4 svařen pomocí 60 svarových housenek, v důsledku toho došlo ke změně geometrie svarového spoje W5, a proto musel být svarový spoj W5 svařen vyšším počtem svarových housenek. Tím došlo ke zvětšení hodnot smrštění na pravé straně vnějšího pláště (obr. 11 vlevo).

ZÁVĚR

Cílem článku bylo ukázat možnosti využití numerických analýz svařování během přípravy technologie svařování, resp. při přípravě výroby svařování velkých konstrukčních celků, částí fúzní reaktorové nádoby projektu ITER. Numerickou analýzou svařování lze předpovědět distorze svařovaných součástí před vlastní výrobou reaktoru a na základě těchto informací navrhnout vhodné změny technologického postupu. Numerické analýzy svařování jsou velmi silným nástrojem během přípravy výroby, jsou schopny pružně reagovat na změny v technologickém postupu a tím i redukovat množství experimentálních zkoušek a zmetkovitost, což má za následek zlevňování výroby a zvyšování kvality.

Tento článek byl vytvořen na základě mezinárodního projektu ITER (smlouva TW6-TVV-SYSEG (EFDA 06/1379). Projekt patří do výzkumu a vývoje jaderné energie.

LITERATURA:

[1] D iviš, V.: Numerické analýzy MKP v oblasti technologie svařování, disertační práce, Brno, 2007

[2] D ivis, V.: Assesment of VVPSM welding distortions and field welding , report IAM Brno-file No. 4082/07, Brno, 2007

[3] Divis, V., Jary, M., Vlcek, L.: Numerical Simulations of Welding for the EU HCPB TBM project, report IAM Brno – file No. 4493/09, Brno, 2009

Distortion prediction of heavy-wall welded constructions

This article is engaged in computational modelling of welding heavy-wall constructions and resulting prediction of residual distortions. It is necessary to determine resulting distortions very often at the cases of geometrically and topology complex heavy-wall welded constructions as e.g. hulls of deepwatermans or components of fusion reactor. The aim of works is optimization technology of welding with regard to minimization of residual distortions. Numerical simulations of welding with the aid of FEM are very efficient instrument for prediction of distortions. We can use for these purposes e.g. commercially accessible product Sysweld. Base of success is correct attunement of characteristics, which define the model of heat source. To this purpose series of verification experimental measurements have been accomplished on the simple solids (plates). Primary simulations used of classically heat source moving in time, which is very exacting in term of computational time. On this account it is difficult to apply of above-mentioned heat source for simulation of welding real heavy-wall steel constructions with many weld joints. That is why the other possibilities have been searched for entering heat source. Perspective possibility is setting of total inserted heat into the model of weld bead in a very short time. This method is called macro bead deposit (MBD). Particular possibilities of MBD are setting of temperature into the nodes or setting heat into the elements. In many cases we need to weld large construction units. However utilization of numerical simulations is limited with time demandingness, which passes from hardware equipment. On this account a new method of welding simulation based on so-called local and global approach has been created. Methodology of local and global approach is based on transferring of local weld joints partial effects onto the global model, which represents the whole heavy-wall welded construction. Selected part of fusion reactor vacuum vessel segment was manufactured as a real model on scale 1 : 1. This mock-up is an example of extremely complex welded heavy-wall construction. In this case local and global approach has been successfully used.

![Obr. 7 – Teplotní pole [°C] v průběhu ochlazování poslední svarové housenky lokálního modelu LM3](/PublicFiles/UserFiles/images/K/2009/K509/122x122_svar06.jpg)

![Obr. 7 – Teplotní pole [°C] v průběhu ochlazování poslední svarové housenky lokálního modelu LM3](/PublicFiles/UserFiles/images/K/2009/K509/122x122_svar07.jpg)

![Obr. 8 – Separace celkové plastické deformace [–] pro LM2](/PublicFiles/UserFiles/images/K/2009/K509/122x122_svar08.jpg)

![Obr. 10 – Distorze [mm] v ose x po svařování komponenty PS1](/PublicFiles/UserFiles/images/K/2009/K509/122x122_svar10.jpg)