Svařování a dělení

Svařování a dělení  Použití technických plynů pro výrobky z vysokopevnostních ocelí

Použití technických plynů pro výrobky z vysokopevnostních ocelíPoužití technických plynů pro výrobky z vysokopevnostních ocelí

Rubrika: Svařování a dělení

Vysokopevnostní oceli se staly nedílnou součástí moderních svařovaných konstrukcí. Jejich největší výhodou je možnost použití menších tlouštěk materiálů a tím výrazné snížení konečné hmotnosti konstrukcí, protože jejich pevnost může dosáhnout až 1 500 MPa. Zpracování těchto materiálů má ale svá specifika, jejichž dodržení je základním předpokladem splnění požadovaných vlastností finálního výrobku.

Hlavními oblastmi, na které je nutno se zaměřit, jsou:

- umístění svarového spoje (zvláště u materiálů s Rp0,2 700 MPa a více) do méně namáhaných míst (např. neutrální osa) tak, aby hlavní namáhání přenášel základní materiál a ne svarový spoj. To umožní použití přídavných materiálů nižší pevnosti (např. Re resp. Rp0,2 do 500 MPa), které mají vyšší houževnatost, lepší tažnost a tím nižší náchylnost ke vzniku trhlin,

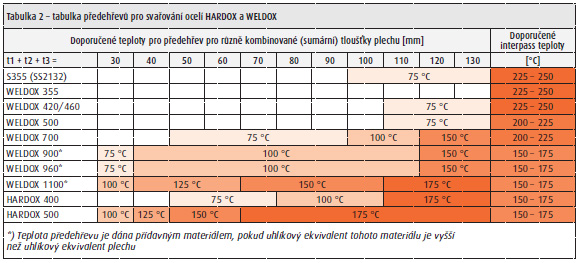

- správné stanovení a dodržení teploty předehřevu,

- zabránění vzniku vodíkových (studených trhlin),

- dodržení maximálního tepelného příkonu při svařování,

- dodržení režimu dohřevu, je-li předepsán.

Ke dvěma posledním bodům může pomoci i volba vhodné technologie používající technické plyny.

DĚLENÍ VYSOKOPEVNOSTNÍCH OCELÍ

K dělení vysokopevnostních ocelí lze použít v podstatě všechny známé metody. U některých z nich je ale vyšší riziko poškození materiálu.

- stříhání – možné u tenčích plechů. Je nutné počítat s vyšší pevností stříhaného materiálu, která omezí výkon nůžek, resp. je může někdy i poškodit. Je zde zvýšené riziko vzniku trhlin na stříhané hraně a její deformace.

- dělení vodním paprskem – vhodné, řez bez vad a bez tepelného ovlivnění. Možno použít až do tloušťky cca 150 mm. Nevýhodou je vysoká cena řezu a jeho malá produktivita.

- dělení laserem – dnes je možno dělit do tloušťky 25 mm i více. Řez je velmi přesný s malou TOO (tepelně ovlivněná oblast) cca 0,5 – 3 mm. Při dělení kyslíkem může na řezné hraně ulpívat kompaktní tenká vrstva oxidů, která je těžko odstranitelná a může způsobovat problémy při dalším zpracování (svařování, povrchové úpravy). Pro zkvalitnění a zrychlení procesu dělení laserem nabízí firma SIAD speciální kyslík „High Speed“. Tento produkt se sníženým obsahem limitních nečistot umožňuje zvýšit rychlost dělení až o 10 %.

- dělení plasmou – použitelné do tloušťky cca 40 mm. Řez je méně přesný než u laseru, u větších tlouštěk je zkosený. Zkosení lze zmenšit použitím HD plasmy s vyšší koncentrací plasmového paprsku. TOO je větší než u laseru (4 – 10 mm), riziko ulpívání vrstvičky oxidů na řezné hraně je poněkud menší. Lze ho odstranit dělením pod vodou, díky které se i zúží TOO. Naopak se zvýší tvrdost řezné hrany.

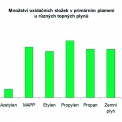

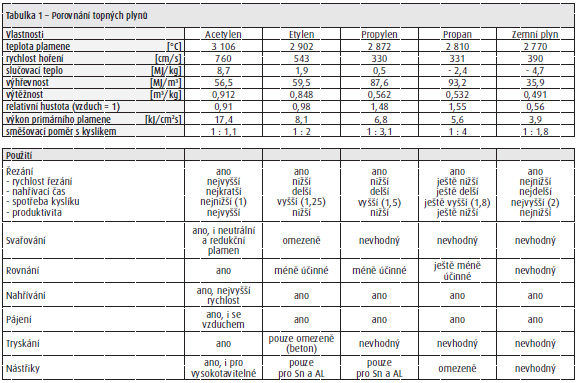

- dělení plamenem – metoda vhodná pro všechny tloušťky plechu, výhodou je možné použití více hořáků a tím výrazné snížení nákladů na řez. TOO se pohybuje mezi 4 – 10 mm, díky menší rychlosti dělení je vrstva oxidů na řezné hraně snadněji odstranitelná. Přesnost řezu je menší než u předchozích metod, většinou je ale plně dostačující. Řez je kolmý. U větších tlouštěk plechu roste riziko trhlin, proto se doporučuje předehřev nebo snížení rychlosti řezání. Jako topný plyn je možno použít běžné uhlovodíky (acetylen, etylen, propylen, propan, zemní plyn), je ale nutno zvážit riziko možnosti vlivu oxidačních složek v plameni na reakci s vodíkem na vodu a tím vznik vodíkových trhlin. Z tohoto hlediska je na tom nejlépe acetylen, u něhož je množstvíoxidačních složek nejnižší.

Acetylen současně umožňuje svými fyzikálními vlastnostmi (viz tabulka 1) nejvyšší rychlost dělení při vysoké kvalitě řezu a tím i nejnižší náklady na 1 m řezu.

PŘEDEHŘEV VYSOKOPEVNOSTNÍCH OCELÍ

Předehřev je velmi důležitý a je potřeba jej používat už před stehováním materiálu. I když u některých typů vysokopevnostních ocelí je předepisován až od určitých tlouštěk, je nutné brát ohled i na okolní podmínky, např. vlhkost ovzduší a nižší teploty okolí, kdy se doporučuje materiál předehřát (třeba jen na 50 °C) i když to není předepsáno, aby došlo k vysušení, případně zabránění rosení. Předehřev je možno provádět všemi běžnými metodami. Jen u použití topných plynů je dobré zvážit otázku množství oxidačních složek v plynu, tak jako u dělení plamenem. Z tohoto hlediska se jeví velmi vhodný předehřívací plamen acetylen – stlačený vzduch.

SVAŘOVÁNÍ VYSOKOPEVNOSTNÍCH OCELÍ

Pro svařování vysokopevnostních ocelí je možno použít všech běžných metod svařování. Pokud jsou dodrženy hodnoty předehřevu, maximálního tepelného příkonu, interpass teploty, čistoty svarového spoje a volby správného přídavného materiálu o nízké vlhkosti, dají se očekávat dobré výsledky. Výhodné je použití svařování v ochranných atmosférách.

Metoda TIG

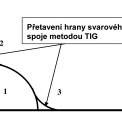

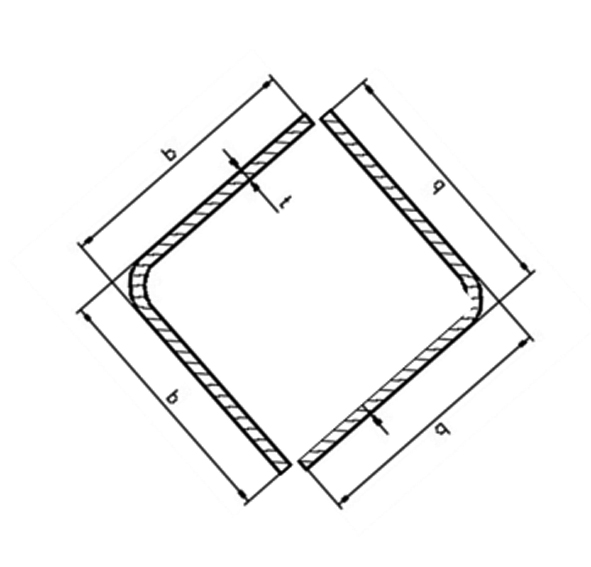

Z hlediska požadavků vysoké kvality je vhodná metoda TIG v ochranné atmosféře argonu, nebo směsí argonu a helia (např. HELISTAR He-30, nebo HELISTAR He-50 od firmy SIAD), kde přídavek helia zvyšuje tekutost svarové lázně a umožňuje tím zvýšení rychlosti svařování. Argon, který by měl být čistoty min. 4.5 (99,995 %), by se měl použít i pro ochranu kořene. Formovací plyny (směsi dusíku s vodíkem) nejsou vhodné, protože díky vodíku by se výrazně zvyšovalo riziko vzniku trhlin. Metodu TIG je vhodné použít i pro přetavení hran svarové housenky. Dosáhne se plynulého přechodu svaru do základního materiálu a výrazně se sníží riziko vrubových účinků na svarový spoj (viz. obr.)

Metoda MAG

Produktivní, kvalitní a operativní metoda vhodná pro všechny typy vysokopevnostních ocelí. Je možné použít ji s plnými, nebo trubičkovými dráty.

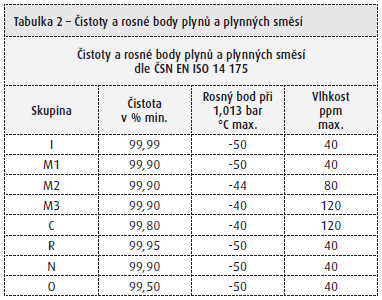

Plné dráty – jako ochranný plyn pro plné dráty je vhodnější používat směsné plyny skupiny M1 a M2. Jsou výhodné nejen z hlediska vzhledu svaru a minimálního rozstřiku, ale hlavně z důvodů mechanických vlastností svarového spoje, vysoké produktivity a nízkého obsahu vlhkosti. Čistý oxid uhličitý má přípustnou vlhkost 3 – 5× vyšší a proto se jako ochranná atmosféra nedoporučuje (viz tabulka 2).

Je možné používat celou řadu směsí argonu ať už s kyslíkem, CO2 či oběma plyny najednou, je možné část argonu nahradit heliem. Praxe však ukazuje, že se ve většině případů vystačí se standardními a nejvíce používanými ochrannými plyny, a to:

- Argon + 18 % CO2 (STARGON C 18) – univerzální plyn s dobrým tvarem závaru a nízkým rozstřikem

- Argon + 8 % CO2 (STARGON C 8) – užší tvar závaru, nižší rozstřik, jemnější kresba housenky. Vhodný i pro vysokovýkonné technologie svařování a impulsní přenos kovu.

- Argon + 25 % CO2 (STARGON C 25) – širší závar, o něco vyšší rozstřik. Vhodný pro vícevrstvé svarové spoje, snižuje riziko vzniku studených spojů

Novinkou společnosti SIAD je ochranný plyn STARGON PB – směsný plyn na bázi oxidu uhličitého a kyslíku v argonu. Jeho použití je podobné jako u STARGON C8, díky příměsi kyslíku je ale dosahováno ještě nižšího rozstřiku a jemnější kresby svarové housenky.

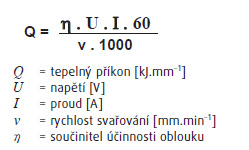

Není třeba se obávat ani použití vysokovýkonných technologií svařování. Je-li vzorec výpočtu tepelného příkonu:

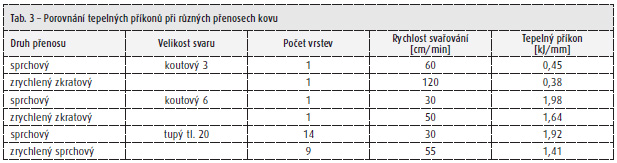

pak platí, že čím bude vyšší rychlost svařování, tím menší bude tepelný příkon. Pokud tedy bude růst rychlost svařování rychleji než svařovací proud a napětí, tzn., bude-li se svarový spoj provádět na více menších housenek, bude dosaženo menšího tepelného příkonu a podmínky svařitelnosti se budou zlepšovat (viz. tab.3).

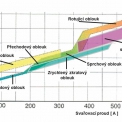

Vhodnou volbou parametrů svařovaní se můžeme dostat do jiných oblastí přenosu kovu (zrychlený zkratový či sprchový, případně rotující). Ty jsou zajímavé především u mechanizovaného svařování, zrychlený zkrat lze ale omezeně použít i ručně (omezení spočívá hlavně ve schopnosti svářeče udržet velkou rychlost svařování. Hlavní výhodou je samozřejmě nižší tepelný příkon. S ním souvisí i vyšší produktivita, úspora nákladů a také menší deformace svařenců.

Oblasti parametrů svařování pro jednotlivé druhy přenosu svarového kovu jsou znázorněny na následujícím grafu.

Výsledek vysokých rychlostí svařování může být velmi zajímavý nejen technologicky ale i ekonomicky, jak je vidět na následujících příkladech.

Svařování ramene

- Drát průměr 1,0 mm, STARGON C8

- původní rychlost svařování 570 mm/min,

- rychlost podávání drátu 4,8 m/min

- nová rychlost svařování 1 700 mm/min,

- rychlost podávání drátu 14 m/min

Dosaženo úspor nákladů zvýšením produktivity i výrazného snížení deformací po svařování.

Svařování profilů

- profil L70

- délka 2,6 – 4,2 m

Zvýšení rychlosti svařování z 250 na 1 020 mm/min.

- profil L80

- délka 2,6 – 4,2 m

Zvýšení rychlosti svařování z 220 na 905 mm/min. Omezení rizika propadání při současném snížení deformací. Výrazné zvýšení produktivity.

Plechy do formátu, koutové svary

Plechy do formátu a koutové svarové spoje – velmi jedno-duchá mechanizace umožnila až zdvojnásobení rychlosti svařování.

Membránové stěny

Membránové stěny se běžně svařují automatem pod tavidlem s ručním dovařováním metodou MAG. Zkoušky prokázaly, že lze metodu MAG použít pro celé výrobky. Bylo dosaženo vysoké produktivity i kvality svarových spojů. Jedinou nevýhodou byl rozstřik, který ulpíval i na kladkách posunujících trubkové sestavy. Bylo nutno použít jejich zakrytování.

Trubičkové dráty

Pro svařování se většinou používají trubičkové dráty s bazickou náplní s lepší rafinací svarového kovu. Trubičky by měli obsahovat nízké množství vodíku, před použitím je proto vhodné je přesušit. Pozor – bazické trubičkové dráty mají často obrácenou polaritu. Jako ochranný plyn se nejčastěji používá směs argonu s 18 – 20 % CO2 (STARGON C 18). Lze použít i směsi jiné, jejich vliv na přenos kovu z trubičkového drátu je však minimální. CO2 se nedoporučuje nejen z důvodů vyšší vlhkosti ale i kvůli horším vlastnostem při přenosu kovu.

Rovnání vysokopevnostních ocelí

Pro rovnání vysokopevnostních ocelí plamenem je nejvýhodnějším topným plynem acetylen. Přestože tyto oceli jsou na teplo podstatně citlivější než běžné nelegované oceli a dalo by se předpokládat, že rovnání plamenem nebude možno použít, praktické zkoušky ukázaly, že pokud při rovnání nebude překročena teplota 600 °C, nedojde k žádným změnám mechanických vlastností rovnané oceli. Pozor – toto se netýká ocelí, které byly zpracovávány nízkoteplotně, tj. do 200 °C. Zde jakékoliv překročení této teploty znamená degradaci výsledných mechanických vlastností. Acetylen je nejvýhodnější i z hlediska rychlosti nahřívání, související s jeho fyzikálními vlastnostmi (viz tab. „Porovnání topných plynů“). Počet rovnacích míst je tím minimalizován a rovnací efekt je největší. Postup rovnání je stejný jako u ocelí běžných.

ZÁVĚR

Možnost využití technických plynů při zpracování vysokopevnostních ocelí je velká. Najdou uplatnění v celém procesu výroby, od dělení přes svařování až po rovnání. Při splnění výše uvedených podmínek není potřeba se bát zpracovávání těchto vysoce kvalitních a perspektivních materiálů.

Čerpáno z materiálů SIAD, SSAB a zkušeností autora.

Using Industrial Gases for the Products of High-Strength Steels

High-strength steels became an inevitable part of advanced welding structures. Their greatest advantage is the possibility of using thinner materials, thus significantly lowering the final weight of structures, as their strength may reach up to 1,500 MPa. However, processing these materials has its peculiarities; keeping them is a fundamental prerequisite for meeting required properties of a final product.