Svařování a dělení

Svařování a dělení  Oxy-acetylénové rezanie – najrozšírenejšia metóda tepelného rezania nelegovaných ocelí

Oxy-acetylénové rezanie – najrozšírenejšia metóda tepelného rezania nelegovaných ocelíOxy-acetylénové rezanie – najrozšírenejšia metóda tepelného rezania nelegovaných ocelí

Rubrika: Svařování a dělení

Rezanie kyslíkom patrí k najstarším a najrozšírenejším metódam tepelného delenia materiálu. Podstatou tejto metódy je spaľovanie rezaného materiálu, predhriateho na zápalnú teplotu nahrievacím plameňom. Na zapálenie a horenie ocele sa používa prúd kyslíku. Produkty spaľovania – oxidy železa sú vyfukované z miesta rezania vo forme trosky.

Z bežne používaných materiálov sú rezateľné len nelegované a nízkolegované ocele bežne do hrúbky 300 mm a viac. Proces rezania kyslíkom ovplyvňuje niekoľko faktorov:

- rezaný materiál (typ, kvalita, stav povrchu)

- rezacie zariadenie (tryska, horák)

- kyslík (tlak, prietok, čistota)

- horľavý plyn (typ, tlak, prietok).

KYSLÍK

Podstatou metódy je spaľovanie železa v prúde kyslíku. To znamená, že vlastnosti kyslíka vplývajú na výsledky rezania. Optimálna čistota rezacieho kyslíka je 2,5 N (99,5 %). Táto čistota by mala byť zabezpečená na výstupe z rezacej trysky, a nie len na výstupe z fľaše alebo kryogéneho zásobníku. Často sa podceňuje úroveň tlaku rezacieho kyslíku. Hodnoty tlaku, ktoré odporúča výrobca, musia byť na rezacej tryske, a nie na výstupe zo zdroja. Moderné vysokovýkonné trysky vyžadujú pre hrubšie materiály aj viacej ako 10 barov tlaku. Dosiahnutie optimálnej čistoty a požadovaného tlaku a prietoku kyslíku sa dá pomocou dobre dimenzovaného zdroja kyslíka (fľaša, zväzok, zásobník)

a transportného systému (potrubie, hadice, redukčné a uzavieracieho ventilu).

HORĽAVÝ PLYN

Teplo z horenia zmesi plynov je potrebné na zohriatie rezaného materiálu na zápalnú teplotu. Voľba typu horľavého plynu je závislá od výberu prevádzkovateľa technológie. Horľavé plyny je možné hodnotiť podľa niektorých parametrov: maximálny výkon rezania (rýchlosť ohrevu na zápalnú teplotu, rezná rýchlosť, prepal ocele), kvalitu reznej plochy pre všetky rezané hrúbky. Vo väčšine prípadov je optimálnym kritériom vysoká kvalita rezu pri dosiahnutí čo najväčšej rýchlosti rezania. V prípade kratších rezov a častých prepalov je dôležitá rýchlosť ohrevu materiálu na zápalnú teplotu.

Najpoužívanejším z uvedených plynov je acetylén. Porovnanie vlastností jednotlivých horľavých plynov sú uvedené na grafoch. Ako zdroj acetylénu je možné použiť jednotlivé fľaše alebo zväzky z tlakových fliaš. Zdroj sa musí dimenzovať podľa okamžitého odberu plynu. Pre jednotlivé tlakové fľaše s vodným objemom 40 alebo 50 l pri 15 °C platí, že krátkodobo (10 min.) je možné odoberať prietokové množstvo 1 m3/hod., strednodobo 0,5 m3/ hod. a trvalo 0,35 m3/hod.

VPLYV NIEKTORÝCH PARAMETROV NA VÝSLEDKY TEPELNÉHO REZANIA

V podstate u tepelného rezania nás zaujímajú dva faktory:

- kvalita rezaného povrchu;

- produktivita procesu – rýchlosť rezania.

Tieto dva faktory sa navzájom ovplyvňujú. Pokiaľ chceme dosiahnuť dobrú kvalitu rezu, rýchlosť rezania musí byť optimálna. Do produktivity rezania patria aj pomocné časy, ako napríklad čas ohrevu materiálu na zápalnú teplotu. V prípade rezania veľa menších súčiastok, s množstvom prepichovaní, čas ohrevu má veľký vplyv na produktivitu rezania. Tieto časy sú ovplyvňované výberom horľavého plynu.

VPLYV TEPLOTNÉHO ROZDIELU PLAMEŇA A OHRIEVANÉHO MATERIÁLU – TEPELNÝ VÝKON PLAMEŇA

Schéma je uvedená na obr. 2. V časti A je plech ohrievaný plameňom zemný plynvzduch. Rozdiel teplôt je dostatočný, aby dodané teplo bolo väčšie ako tepelné straty v určitom časovom úseku. V časti B je rovnako plech ohrievaný plameňom zemný plyn – vzduch. Teplota plechu je vyššia ako v časti A , rozdiel teplôt je daný tým, že dodané teplo stačí na hradenie tepelných strát. Nastala tepelná rovnováha, teplota plechu sa už nezvýši. V časti C je plech ohrievaný plameňom propán-kyslík. Teplota plameňa je podstatne vyššia jako v prípade použitia vzduchu. Plech sa nahreje na teplotu tavenia ocele a nastane tepelná rovnováha. Tepelný výkon zdroja už nestačí na zvýšenie teploty, resp. Roztavenie väčšieho množstva kovu. V časti D je plech ohrievaný plameňom acetylén-kyslík. Vysoká teplota plameňa, rýchlosť horenia a tepelný výkon spôsobuje, že dodané teplo je veľké, stačí hradiť tepelné straty a natavovanie plechu je rýchle. Preto sa používa aj na zváranie.

Čistota rezacieho kyslíka

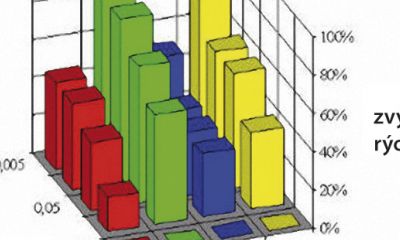

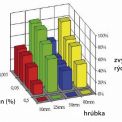

Každý technický plyn je charakterizovaný okrem chemického označenia aj čistotou. Technický kyslík obsahuje ako prímesi N2, CO2, Ar, He, ktoré sa dostanú do plynu při výrobe a plnení tlakových fliaš. Čistota rezacieho kyslíka má dôležitý vplyv na rezaci rýchlosť. Veľmi častým a nepríjemným prípadom je prítomnosť Ar v O2. Ak obsah Ar dosiahne 0,5 %, nárast rezacej rýchlosti sa prakticky zastaví. Na obr. 4 je vidieť, ako vplýva čistota kyslíku na rýchlosť rezania pri rôznych hrúbkach.

ZÁVER

Rezanie kyslíkom (spolu s plazmovým) patrí medzi najpoužívanejšie technológie v tepelnom delení materiálu. Nové technológie, ako plazmové a laserové, sa dnes vyvíjajú a nasadzujú v priemysle, a tým nahradzujú v určitej miere rezanie kyslíkom. V tejto technológii sa inovácie týkajú hlavne trysiek, kde pomocou stále dokonalejšieho vedenia horákov sa stále viac uplatňujú trysky rýchlorezné, vysokovýkonné, dosahujúce vysokú kvalitu rezu pri najvyšších rýchlostiach. V článku sú spomenuté len niektoré vplyvy, ktoré podporujú stále vysokú produktivitu tejto už dlhodobo používanej technológie.

Oxygen cutting belongs to the oldest and most frequent methods of thermal material division. The basis of this method is the combustion of cut material pre-heated for ignition temperature by means of warming fl ame. Oxygen stream is used for ignition and burning of steel. The combustion products – iron oxide are exhausted from the place of cutting in a form of debris. Oxygen cutting (together with plasma) belongs to the most frequently used technologies in thermal material division. New technologies, such as plasma and laser are being developed and implemented in the industry and hereby the oxygen cutting is being substituted to a certain extent. In this technology the innovation concerns mostly the jets; where with the help of even more sophisticated burners leading the high-speed, high-duty jets are applied, achieving high quality of a cut in higher speeds. The article mentions only some effects supporting the still high productivity of this long-used technology.