Projektování

Projektování  Ohybová skúška drevených nosníkov spájaných s vlepovanými závitovými tyčami

Ohybová skúška drevených nosníkov spájaných s vlepovanými závitovými tyčamiOhybová skúška drevených nosníkov spájaných s vlepovanými závitovými tyčami

Rubrika: Projektování

Článok sa zaoberá výskumom spojov s vlepovanými závitovými tyčami. V úvode je stručne predstavená riešená problematika. Prvá časť práce sa zameriava na osovo zaťažené vlepované tyče. Druhá časť práce objasňuje správanie ohybovo namáhaných spojov drevených nosníkov s vlepovanými tyčami. Teoretická analýza je riešená pomocou modelov založených na metóde konečných prvkov. Overenie teoretických výsledkov bolo zrealizované reálnymi experimentmi. Boli vykonané ťahové skúšky vlepovaných tyčí v drevených hranoloch pre overenie hĺbky vlepenia. Na reálnych nosníkoch, spájaných v strede rozpätia, bola overená momentová odolnosť spoja. Výsledky a ďalší postup práce sú zosumarizované v závere.

Drevené konštrukcie sa vďaka svojim výhodám dostali do popredia pri navrhovaní nosných konštrukcií stavieb. Najdôležitejšou časťou drevostavieb je kvalitné prevedenie spojov, ktoré sú schopné pri použití vlepovaných závitových tyčí odolávať nie len osovým a priečnym silám ale aj ohybovým a krútiacim momentom. Pri návrhu takýchto spojov je posudzovaná hlavne ich rotačná tuhosť a krivka vyjadrujúca závislosť medzi ohybovým momentom a natočením [1]. Využitie týchto spojov sa uplatňuje nielen pri návrhu nových konštrukcií, ale aj pri sanáciách existujúcich drevených prvkov [2]. Okrem oceľových závitových tyčí sa používajú aj tyče vyrobené z uhlíkových [3], aramidových alebo sklených vláken [4], spájaných pomocou spojiva na báze živíc. Spolupôsobenie tyčí s drevenými prvkami zabezpečujú epoxidové alebo polyuretánové lepidlá.

EXPERIMENTÁLNA ANALÝZA

Experimentálna analýza vlepovaných závitových tyčí bola rozdelená na dve etapy skúšok, ktorých postup bol v prvotnej fáze overený pomocou metódy konečných prvkov [11]. V prvej etape boli uskutočnené ťahové skúšky vlepených závitových tyčí na overenie hĺbky vlepenia do drevených hranolov pomocou viacerých lepidiel. V druhej etape boli skúmané reálne spoje na drevených nosníkoch, ktoré boli spojené v strede rozpätia vlepovanými závitovými tyčami.

EXPERIMENTÁLNA ANALÝZA OSOVO ZAŤAŽENÝCH VLEPOVANÝCH ZÁVITOVÝCH TYČÍ

Príprava vzoriek

Cieľom skúšok bolo overiť potrebné hĺbky vlepenia tyčí, správanie sa jednotlivých druhov lepidiel a zistiť ich odolnosť v ťahu. V rámci experimentálnej analýzy boli použité nasledujúce komponenty pre prípravu vzoriek: KVH hranoly vyrobené s rozmermi 140 × 140 × 500 mm, oceľové závitové tyče s priemerom 12 mm a 14 mm z pevnostnej triedy 4.6 a dva typy dvojzložkových lepidiel. Prvé lepidlo STADO CARBO RESIN bolo na báze epoxidu a druhé lepidlo NEOPUR 2744 bolo na báze polyuretánu. Neskôr bolo do overovania zapojené lepidlo HILTI HIT-RE 500, ktoré sa okrem výborných mechanických vlastností vyznačovalo jednoduchým aplikovaním pomocou dávkovacej pištole. Toto lepidlo bolo taktiež dvojzložkové a jeho chemické zloženie bolo na báze epoxidu. Predbežné hĺbky vlepenia boli stanovené na základe prác a noriem zaoberajúcich sa touto problematikou [5, 6, 7].

Príprava vzoriek prebiehala v dielni, kde sa vŕtali diery do hranolov pomocou sústruhu (obr.1). Diery boli vŕtané s rezervou 2 mm pre aplikáciu lepidla. V laboratóriu sa následne vlepovali závitové tyče do drevených hranolov. Príprava lepidiel si vyžadovala dodržiavanie technologických postupov stanovených výrobcami jednotlivých lepidiel. Boli dodržané presné pomery jednotlivých zložiek lepidiel a časové intervaly začiatkov tuhnutia. Lepidlá sa do vyvŕtaných dier aplikovali pomocou striekačiek alebo v prípade lepidla HILTI pomocou automatickej pištole. Presné pomery sa zabezpečili pomocou digitálnej váhy. Doba tuhnutia bola minimálne 7 dní u každej vzorky.

Priebeh experimentu

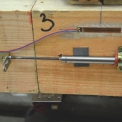

Experiment bol tvorený viacerými typmi vzoriek, ktoré sa líšili druhom použitého lepidla, priemerom závitovej tyče a hĺbkou vlepenia do hranola. Celkový počet vzoriek bol 44. Prvých 16 vzoriek bolo pripravených pre overenie hĺbky vlepenia a správanie sa jednotlivých lepidiel. Po odskúšaní týchto vzoriek boli vyselektované niektoré typy vzoriek a pripravilo sa ďalších 24 vzoriek pre overenie dosiahnutých výsledkov. Na záver boli dodatočne odskúšané 4 vzorky s lepidlom HILTI HIT-RE 500. Vlhkosť dreva sa pohybovala v rozmedzí od 9 % do 11 %. Hustota drevených hranolov bola približne 400 kg/m3. Ťahová skúška bola zrealizovaná pomocou zaťažovacieho lisu s nosnosťou 100 kN (obr. 2).

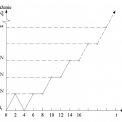

Zaťažovací lis bol tvorený dvoma ramenami, ktorých pomocou sa do vzorky vnášalo zaťaženie ťahom. Na hornom ramene bol osadený silomer a indukčný snímač deformácií (obr. 2). Spodné rameno bolo statické a tvorilo podperu pre vzorku, pričom na oboch stranách ramien boli použité roznášacie plechy. Spodný roznášací plech mal dieru s priemerom 5 cm, aby nedochádzalo k ovplyvneniu namáhanej oblasti na začiatku dreveného hranola. Merané hodnoty boli zaznamenávané až od dosadnutia celej zostavy. Jednotlivé skúšky boli prevedené až do porušenia. Následne boli vyhodnotené prostredníctvom grafov a tabuliek (obr. 3). Vzorky boli mechanicky rozobraté tak, aby sa overil charakter a detail ich porušenia.

Výsledky experimentu

Výsledný graf dosiahnutých odolností na obrázku 3 zobrazuje minimálne a maximálne hodnoty pri vybraných typoch vzoriek, ktoré boli v každom prípade uskutočnené trikrát. Jednotlivé druhy lepidiel sa vyznačovali výrazne rozdielnymi výsledkami a charakterom porušenia. Vzorky, v ktorých bolo použité epoxidové lepidlo vykazovali lepšiu odolnosť v porovnaní so vzorkami s polyuretánovým lepidlom. Vzorky s polyuretánovým lepidlom dosahovali taktiež vysoké hodnoty odolnosti, vyznačovali sa však rozsiahlym rozptylom výsledkov. Pri vzorkách s epoxidovým lepidlom dochádzalo spravidla k porušeniu oceľových tyčí alebo v niektorých prípadoch k porušeniu vláken dreva šmykom. Pri vzorkách s polyuretánovým lepidlom dochádzalo vo väčšej miere k porušeniu samotného lepidla šmykom, prídržnosťou, poprípade k porušeniu vláken dreva v okolí vyvŕtaného otvoru. K porušeniu oceľovej tyče dochádzalo len výnimočne. Na základe predpokladov a dosiahnutých výsledkov bolo zistené, že v okolí otvoru vznikajú v drevených vláknach ťahové napätia. Po prekročení ich pevnosti v ťahu sa odolnosť realizuje prostredníctvom šmykovej pevnosti medzi drevenými vláknami. Z tohto dôvodu je pre odolnosť spoja rozhodujúca hĺbka vlepenia závitovej tyče.

Mechanické rozobratie vzoriek po experimente detailnejšie objasnilo ich výsledky. Bolo zistené, že významný vplyv na odolnosť majú nasledovné skutočnosti: smer rastu drevených vláken, prítomnosť hŕč a sukov a kvalita zatečenia lepidla medzi dreveným hranolom a oceľovou závitovou tyčou (obr. 4). Pri vzorkách, kde boli drevené vlákna rovnobežné s osou otvoru, často došlo k odtrhnutiu tenkého filmu z drevených vláken. V niektorých prípadoch dochádzalo k porušeniu kombináciou odtrhnutia tenkého dreveného filmu vláken a lepidla. Je veľmi dôležité dôsledne previesť vlepenie tyče tak, aby nevznikali vzduchové bubliny, ktoré by znižovali účinnú plochu vlepenia, na ktorej sa realizuje šmykové napätie.

VYHODNOTENIE PRVEJ ETAPY EXPERIMENTÁLNEJ ANALÝZY

Vykonané skúšky potvrdili výsledky, ktoré boli dosiahnuté v zahraničí, mierne sa však líšia od dostupných výpočtových postupov [8]. Na obrázku číslo 5 sú porovnané výsledné hodnoty pre tyč s priemerom 12 mm, ktorej hĺbka vlepenia bola 200 mm. Pri použití epoxidových lepidiel dochádza prevažne k roztrhnutiu oceľových závitových tyčí. Polyuretánové lepidlá sa vyznačujú o niečo menšou odolnosťou, avšak tak isto dosahujú nezanedbateľné hodnoty odolnosti. Na základe dosiahnutých výsledkov sa zrealizovali skúšky reálnych spojoch drevených nosníkov.

EXPERIMENTÁLNA ANALÝZA SPOJOV S VLEPOVANÝMI ZÁVITOVÝMI TYČAMI

Príprava vzoriek

V rámci druhej etapy experimentálnej analýzy sa pripravilo 10 nosníkov s rozmermi 150 × 180 × 3 200 mm, ktoré boli rozdelené v strede rozpätia. Ich spätné spojenie bolo zrealizované pomocou vlepovaných závitových tyčí (obr. 6). V ťahovej zóne boli umiestnené tri diery pre tyče s triedou pevnosti 8.8. V tlakovej zóne boli umiestnené dve diery pre tyče s triedou pevnosti 4.6. Diery s priemerom 14 mm boli vŕtané do hĺbky 200 mm. Na vlepovanie tyčí bolo použité lepidlo HILTI HIT-RE 500, ktorého aplikácia pomocou automatickej pištole sa vzhľadom na počet vzoriek ukázala ako najrýchlejšia. Mechanické vlastnosti lepidla boli overené prostredníctvom štyroch ťahových skúšok. Pri týchto skúškach bola dosiahnutá najvyššia hodnota odolnosti v ťahu 86,2 kN, kedy došlo k porušeniu lepidla šmykom. Polovica pripravených nosníkov bola z rasteného reziva a druhá polovica z lepeného lamelového dreva. Pri lepení boli nosníky vyrovnané pomocou vodiaceho oceľového profilu a stiahnuté pomocou drevených príložiek. Dôležitým detailom pri lepení nosníkov bolo vyhnúť sa vzniku medzery v tlačenej zóne, ktorá by nepriaznivo ovplyvnila krivku vyjadrujúcu pootočenie spoja. V prípade rizika vzniku tohto prípadu pri nerovnosti čiel nosníkov boli medzery vyplnené lepidlom.

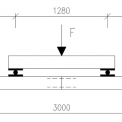

Príprava zaťažovacej zostavy a priebeh experimentu

Zaťažovacia zostava bola pripravená podľa normy STN EN 408 [9] (obr. 7). Osová vzdialenosť podpôr bola 3 m, pričom zaťaženie bolo aplikované prostredníctvom sústredených síl v tretinách rozpätia. Podpery boli zrealizované tak, aby umožnili ich pootočenie. Na aplikáciu zaťaženia bol použitý zaťažovací lis, ktorý bol osadený do oceľového rámu a oceľový nosník s prierezom tvoreným dvoma profilmi U200 (obr. 8). Dosiahnuté zaťaženie bolo merané prostredníctvom silomeru. Na skúšaných nosníkoch boli zaznamenávané deformácie v troch bodoch na každej strane nosníka pre zistenie lokálneho a globálneho modulu pružnosti a priehybu nosníka (obr. 9). Na spodnej ťahanej a hornej tlačenej strane nosníka boli merané deformácie, pomocou ktorých bolo vyjadrené pootočenie spoja. Deformácie boli merané pomocou indukčných meračov deformácií. Na spodnej a bočnej strane nosníka boli nalepené tenzometre pre meranie pomerného pretvorenia, z ktorého bolo odvodené vzniknuté napätie dosiahnuté v drevenom nosníku v mieste spoja.

Postup a jednotlivé kroky zaťažovania boli aplikované podľa normy STN EN 380 [10] (obr. 10). Prvý zaťažovací krok bol vedený na úroveň zaťaženia 15 kN, počas tohto kroku došlo k dosadnutiu zostavy, následne bolo zaťaženie vynulované. Ďalšie kroky stúpali opäť po hodnotách 15 kN, s časovým trvaním 120 sekúnd. Medzi každým krokom bola prestávka 120 sekúnd. Nosníky boli namáhané až do porušenia.

Vyhodnotenie druhej etapy experimentálnej analýzy

Dosiahnuté výsledky boli spracované do tabuliek a grafov, ktoré prehľadne popisujú namerané hodnoty. Jednotlivé nosníky dosahovali približne rovnaké výsledky, ktoré však boli v niektorých prípadoch ovplyvnené okrajovými podmienkami, ktoré záviseli od kvality prevedenia spojov a od nehomogénnej štruktúry dreva. Medzi vzorky, ktoré boli výrazne ovplyvnené týmito okrajovými podmienkami patria vzorky N1, N2 a N8. Vzorka N1 obsahovala výsušnú trhlinu v mieste ťahaných tyčí, čo viedlo k zníženej únosnosti spoja a odlišnému priebehu deformácii a pootočeniu spoja. Na vzorke N2 došlo ku krehkému porušeniu šmykom celého dreveného bloku v okolí ťahanej oblasti spoja, čo bolo zapríčinené značným nehomogénnym zložením dreva v tejto oblasti. V prípade vzorky N8 došlo ku chybnému prevedeniu spoja, kde jedna ťahaná tyč nebola zalepená, čo viedlo k menšiemu dosiahnutému zaťaženiu. Výsledné ťahové sily vo zvyšných dvoch tyčiach však preukázali podobnú odolnosť ako pri ostatných vzorkách.

Výsledné sily v tyčiach boli približne rovnaké ako hodnoty dosiahnuté v prvej etape experimentálnej analýzy. Dosiahnuté zaťaženia, sily v tyčiach a deformačné parametre sú uvedené v tabuľke č. 1.

| Tab. 1 – Prehľad nameraných zaťažení a deformácii | ||||||

| Číslo vzorky | Materiál |

Dosiahnuté zaťaženie (kN) |

Sila v jednej ťahanej tyči (kN) |

Priehyb nosníka (mm) |

Stlačenie spoja (mm) |

Otvorenie spoja (mm) |

| N1 | Rastené rezivo | 19,06 | 25,41 | 29,55 | 1,63 | 1,47 |

| N2 | Rastené rezivo | 32,98 | 43,97 | 32,39 | 1,04 | 0,71 |

| N3 | Rastené rezivo | 40,00 | 53,33 | 36,23 | 0,61 | 1,21 |

| N4 | Rastené rezivo | 37,36 | 49,40 | 42,15 | 0,95 | 1,07 |

| N5 | Rastené rezivo | 40,42 | 53,89 | 34,51 | 0,57 | 0,75 |

| N6 | BSH | 29,56 | 39,41 | 17,80 | 0,33 | 0,56 |

| N7 | BSH | 34,12 | 45,49 | 21,90 | 0,36 | 0,88 |

| N8 | BSH | 19,24 | 38,48 | 12,03 | 0,41 | 0,37 |

| N9 | BSH | 28,60 | 38,13 | 16,75 | 0,28 | 0,50 |

| N10 | BSH | 34,96 | 46,61 | 24,87 | 0,78 | 0,85 |

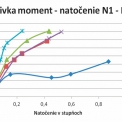

Na základe nameraných deformácií boli podľa STN EN 408 vypočítané lokálny modul pružnosti, globálny modul pružnosti a príslušné napätia, ktoré vznikli v dreve v oblasti namáhanej ťahom (tab. 2). Z výsledkov je vidieť, že lokálny a globálny modul pružnosti sú premenlivé hodnoty, ktoré závisia hlavne od deformačných parametrov spoja. Na obrázku číslo 11 je vidieť priebehy týchto kriviek. Vzorka N1 má odlišný priebeh z dôvodu výskytu výsušnej trhliny.

| Tab. 2 – Prehľad získaných modulov pružnosti a napätí | ||||||||||

| číslo vzorky | 1. Fáza merania | 2. Fáza merania | ||||||||

|

Elok |

σlok |

Eglo |

σglo |

Fmax |

Elok |

σlok (MPa) |

Eglo (GPa) |

σglo (MPa) |

Fmax (kN) |

|

| N1 | 2,17 | 0,54 | 4,70 | 1,17 | 15,00 | 3,61 | 1,01 | 4,86 | 1,36 | 19,06 |

| N2 | 5,26 | 1,31 | 6,15 | 1,53 | 15,00 | 5,53 | 2,92 | 6,31 | 3,32 | 32,98 |

| N3 | 8,16 | 2,36 | 7,02 | 2,03 | 15,00 | 9,14 | 6,72 | 8,80 | 6,47 | 40,00 |

| N4 | 5,00 | 2,08 | 5,48 | 2,28 | 15,00 | 4,90 | 4,33 | 5,64 | 4,98 | 37,36 |

| N5 | 9,09 | 5,02 | 7,21 | 3,98 | 15,00 | 9,60 | 3,82 | 7,52 | 2,99 | 40,42 |

| N6 | 8,16 | 1,83 | 9,25 | 2,07 | 15,00 | 9,71 | 3,55 | 9,73 | 3,56 | 29,56 |

| N7 | 10,55 | 2,73 | 9,31 | 2,448 | 15,00 | 10,99 | 4,66 | 9,43 | 4,00 | 34,12 |

| N8 | 6,89 | 1,45 | 8,16 | 1,72 | 15,00 | 7,09 | 1,19 | 8,65 | 1,45 | 19,24 |

| N9 | 10,25 | 1,89 | 9,59 | 1,77 | 15,00 | 9,23 | 2,42 | 9,74 | 2,55 | 28,60 |

| N10 | 7,40 | 2,96 | 8,45 | 3,38 | 15,00 | 7,79 | 5,80 | 8,60 | 6,40 | 34,96 |

Vďaka indukčným meračom deformácii, ktoré boli umiestnené na ťahanej a tlačenej strane prierezu, bolo možné vyjadriť stlačenie a otvorenie spoja, ktoré umožňuje vykresliť neutrálnu os prierezu a určiť tak tlačenú výšku prierezu (obr. 12). Z obrázkov možno usúdiť, že výška tlačenej zóny sa menila nepravidelne, čo záviselo od kvality prevedenia spoja a štruktúry dreva. Deformácia závitových tyčí mala na výsledných deformáciách len zanedbateľný podiel. Celková deformácia nosníka je tvorená deformáciou od priehybu a deformáciou od natočenia spoja (obr. 13).

ZÁVER

Dosiahnuté výsledky sú podobné hodnotám, ktoré boli získané v predošlej práci [11] na základe metódy konečných prvkov. Experimentálna analýza však pomohla objasniť nejasné rozdiely v hodnotách odolností odskúšaných vzoriek. Pri prvkoch z lepeného lamelového dreva, ktoré sa vyznačuje pravidelnejšou štruktúrou, boli oproti rastenému rezivu namerané nižšie odolnosti vzoriek. Týmto hodnotám zodpovedá aj numerický model [11], ktorý nebol riešený s prítomnosťou nehomogénnej štruktúry dreva.

Na základe dosiahnutých výsledkov sa predpokladá, že odolnosť dreveného prvku sa realizuje v okolí otvoru priestorovo. Do odolnosti dreveného prvku možno súčasne započítať pevnosť v ťahu rovnobežne s vláknami a pevnosť v šmyku rovnobežne s vláknami. Predpokladá sa, že po prekročení pevnosti v ťahu bude odolnosť dreveného prvku tvorená len prostredníctvom pevnosti v šmyku rovnobežne s vláknami. Preto je pri návrhu dôležitá minimálna hĺbka vlepenia. Tieto predpoklady však neplatia pri výskyte nehomogénnych vlastností dreva, v prípade ktorých dochádza k oveľa zložitejšiemu priebehu napätia v drevenom prvku. Rastené rezivo dosiahlo vzhľadom na svoju zložitejšiu štruktúru väčšie odolnosti ako lepené lamelové drevo s pomerne pravidelnou štruktúrou. Veľmi dôležitým faktorom, ktorý zásadne ovplyvňuje rotačnú tuhosť spoja je kvalita jeho prevedenia a prítomnosť výsušných trhlín. V prípadoch kedy boli priebehy deformácii takto ovplyvnené, boli namerané väčšie deformácie.

Spoje s vlepovanými závitovými tyčami sa vyznačujú vysokou únosnosťou a priaznivým architektonickým vzhľadom. Ich schopnosť prenášať ohybové a krútiace momenty ich posúva do popredia pri navrhovaní drevených konštrukcií v mnohých oblastiach tejto problematiky.

Poďakovanie patrí sponzorom, ktorí pomohli tento experiment zrealizovať. Sú to firmy: Lateko-strechy s. r. o., Latty-Extra s. r. o., P. B. San s. r. o., Agglu Sk s. r. o., Hilti Slovakia s. r. o. a v neposlednom rade projekt na podporu mladých výskumníkov.

LITERATÚRA:

[1] Vašek, M.: Ťažké drevené skelety a ich navrhovanie, ASB 2011.

[2] Reinprecht, L.: Reinforcement of Model-damaged Wooden elements. Part 2: Restoration of wooden elements by the extension method using natural Wood or Epoxy-wood Composite. In: Drevársky výskum, 41, (2), 1996, s. 41 – 55.

[3] Lorenzis, L.: Analytical and experimental study on bonded-in CFRP bars in glulam timber. Elsevier, Composites: Part B 36 (2005) 279 – 289.

[4] Broughton, J. G.: Adhesive systems for structural connection in timber. Elsevier, International Journal of Adhesion and Adhesives 21 (2001) 177 – 186.

[5] Mikeš, K.: Styčníky dřevěných konstrukcí s vlepovanými závitovými tyčemi. Dizertační práce. Praha 2001.

[6] Riberholt, H., Enquist, B., Gustafson, P. J., Jensen R. B.: Timber beams notched at the support, Technical Univerzity of Denmark, 1991. ISSN: 0108-0768

[7] STN EN 1995-2:2005-04 (731701): Navrhovanie drevených konštrukcií. Časť 2: Drevené mosty.

[8] Hans Joachim Blass: Glued-in Rods Timber Structures, Effect of distance rods and between rods and timber edge on the axial strength, 2001.

[9] STN EN 408 + A1: Drevené konštrukcie; Konštrukčné drevo a lepené lamelové drevo; Stanovenie niektorých fyzikálnych a mechanických vlastností.

[10] STN EN 380: Drevené konštrukcie; Skúšobné metódy; Všeobecné zásady skúšania statickým zaťažením.

[11] Duchoň, V.: Modeling of timber joints with glued-in rods, Juniorstav 2015, ISBN 978-80-214-5091-2, s. 139.

Bending test of timber beams bonded with glued-in threaded rods

The article deals with research of joints with glued threaded rods in wooden structures. The introduction provides brief presentation of the issue. The first part focuses on axially loaded glued threaded rods. The second part explains the behavior bending stress joints, glued wood beams with threaded rods. Theoretical analysis is solved with the use of models based on the finite element method. Verification of theoretical results was realized by practical experiments. Tensile tests were carried out in bars glued-in wooden block to verify the depth of affixing. On real beams bonded in the middle span it was confirmed moment resistance of the joint. Results and follow-up work are summarized in the conclusion.

![Obr. 5 – Porovnanie výsledkov s dostupnými výpočtovými postupmi [5].](/PublicFiles/UserFiles/image/K/2016/k216/122x122_duchon05.jpg)