Povrchová ochrana

Povrchová ochrana  Ochrana ovzduší a specifika zachycování emisí těkavých organických látek na sorbentech

Ochrana ovzduší a specifika zachycování emisí těkavých organických látek na sorbentechOchrana ovzduší a specifika zachycování emisí těkavých organických látek na sorbentech

Rubrika: Povrchová ochrana

Česká republika se řadí mezi patnáctku zemí, které nejvíce zatěžují životní prostředí na Zemi. Tvrdí to studie, kterou nedávno zveřejnil Světový fond na ochranu přírody (WWF). Bude-li spotřeba pokračovat nynějším tempem, pak bude lidstvo v půlce 30. let potřebovat na udržení životního stylu ekvivalent dvou zeměkoulí. České republice v pořadí asi 150 států seřazených podle toho, jak Zemi zatěžují, patří 14. místo. Na každého Čecha připadá v tomto směru asi 5,5 globálního hektaru (gha).

Zákon 472/2005 Sb. o ochraně ovzduší, který představuje úplné znění zákona č. 86/2002 Sb. o ochraně ovzduší a o změně některých dalších zákonů, v souladu s právem Evropských společenství, oznamuje v § 1 článku (1) b) podmínky pro další snižování množství vypouštěných znečišťujících látek působících nepříznivým účinkem na život a zdraví lidí a zvířat, na životní prostředí nebo na hmotný majetek, a ve článku (1) c) nástroje ke snižování množství látek ovlivňujících klimatický systém Země. Nemám v úmyslu ve svém příspěvku tento zákon, včetně navazujících a souvisejících vyhlášek a nařízení, citovat nebo hluboce rozebírat, ani zpochybňovat jeho smysluplnost přes některé zřetelné nejasnosti nebo „nešikovnosti“, předpokládám, že to podstatné z něho čtenář zná. Dále předpokládám, že čtenář si je nejen vědom toho, že požadavky zákona musí být plněny, ale že je svým vlastním způsobem více či méně úspěšně a efektivně plní. Technologie zhotovování nátěrů jsou významným zdrojem emisí těkavých organických látek, látek, které ve smyslu zákona 472/2005 Sb. znečišťují životní prostředí a ovlivňují klimatický systém země. Jednou z technologických možností, jak tyto emise těkavých organických látek omezit, a snížit až zastavit jejich unikání do životního prostředí, je jejich zachycování na vhodných tuhých sorbetech (s následnou řízenou likvidací). Je to fyzikálně chemický proces s výrazně vratným charakterem, a nazývá se adsorpce (v obráceném směru desorpce). Jak již z předchozího vyplývá, adsorpce je zachycování plynných látek na povrchu látek tuhých. Jako každý jiný fyzikálně chemický děj ji lze popsat bilanční rovnicí:

![]()

Zde SOR je povrch tuhého sorbentu, VOC je molekula těkavé organické látky, SOR-VOC je molekula těkavé organické látky vázaná (adsorbovaná) na povrchu sorbentu a Q je uvolněná energie. Z bilanční rovnice je zřetelně vidět skutečnosti, které proces ovlivňují:

- Při adsorpci molekuly těkavé organické látky na povrchu sorbentu se uvolňuje energie Q, obvykle jako energie tepelná. Proces je exotermický, za určitých okolností významně, a uvolněná energie může způsobovat nežádoucí efekty a komplikace.

- Oboustranná šipka v bilanční rovnici ukazuje, že adsorpce je proces reverzibilní, vratný, že změnou podmínek je ho možné otočit. To je využito v principu desorpce, užívaném pro uvolnění adsorbované látky a pro regeneraci sorbentu.

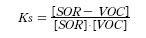

- Jako každá reverzibilní reakce je i adsorpce proces, který vykazuje ustavování dynamické rovnováhy, přestože nejde o čistě chemickou reakci, rovnováhu lze vyjádřit matematicky rovnovážnou konstantou (označena je jako Ks):

Rovnovážnou konstantu Ks změny tlaku a objemu prostředí neovlivňují, ale je funkcí struktury – vlastností sorbentu, a teploty prostředí. - Opět, přestože nejde o čistě chemickou reakci, i pro adsorpci je možné vyjádřit rychlost reakce r matematickou rovnicí, s ohledem

na vratnost reakce vztahem:

Sorbent SOR je tuhá látka, jeho aktivita je jednotková. Integrace této diferenciální rovnice vede na exponenciální rovnici, její analýzou se v tomto příspěvku zabývat nehodlám. Exponenciální charakter závislosti se však projeví ve svých účincích na proces technologie, a bude zřetelně viditelný v další části příspěvku. - Platí, že bilanční rovnice, reakční rychlost i rovnovážná konstanta jsou vztaženy na jednotlivá chemická individua, to znamená, že každá chemická látka – individuum – má svoji charakteristickou uvolněnou energii Q, svoji reakční rychlost r a svoji rovnovážnou konstantu Ks. Ve směsi plynů každý z nich vykazuje vlastní Q, r a Ks nezávisle na ostatních, souhrnné Q, r a Ks takové směsi lze za určitých podmínek změřit, nemají však vlastnosti konstanty a jejich použití je silně omezené. Z rozsáhlé palety různých adsorpčních materiálů se pro zachycování těkavých organických látek VOC z lakoven rozvinuly a uplatnily dva, jednak adsorpce na pevném loži aktivního uhlí, jednak kontinuální adsorpce a desorpce na rotačním koncentrátoru s náplní zeolitů. Velmi stručně k jejich popisu.

SORPCE NA PEVNÉM LOŽI AKTIVNÍHO UHLÍ

Je konstruována jako pevné zařízení se sypanou vrstvou granulovaného aktivního uhlí na roštech o tloušťce vrstvy 100 až 500 mm, nebo v mobilních kovových patronách. Pracuje zásadně diskontinuálně, po nasycení aktivního uhlí adsorbovanými VOC musí být provoz přerušen a aktivní náplň buď vyměněna, nebo regenerována. Výměna pracovní náplně je pracná a zdlouhavá, regenerace může být řešena jako automatizovaná, vyžaduje však zdvojený adsorpční systém. Kromě adsorpce způsobené mezimolekulárními - Van der Vaalsovými silami (reverzibilní) nastávají na povrchu aktivního uhlí zčásti i oxidační, polymerační nebo jiné chemické reakce, jsou ovšem nevratné a technologický proces narušují a sorbent poškozují.

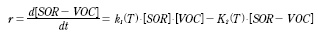

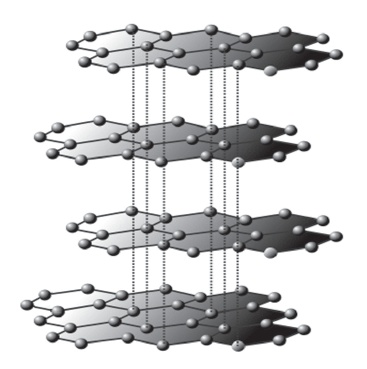

AKTIVNÍ UHLÍ

Je to specifická forma tzv. „černého uhlíku“, se silně vyvinutou pórovitou strukturou a s velkým vnitřním povrchem. Strukturně je to v podstatě grafit (molekulární mřížka čistého grafitu viz obr. 1), který má silně defektní a deformovanou molekulární mřížku. Jak ukazuje obrázek č. 1, grafit je tvořen vrstvami šestiúhelníkových kruhů uhlíkových atomů, ty jsou v aktivním uhlí ovšem často přerušovány strukturními poruchami, částečnou oxidací nebo cizími vkladnými atomy. Takové nepravidelnosti jsou aktivními místy pro adsorpci cizích látek. Aktivita je závislá na způsobu výroby aktivního uhlí, dobrý produkt má objem pórů větší než 0,2 ml/g, vnitřní povrch větší než 400 m2/g, a šířku pórů v rozmezí 0,3 až 1.000 nm.

Obr. 1 – Molekulární mřížka grafitu (zdroj: http://pctuning.tyden.cz)

Nesprávným použitím, a také stárnutím, se aktivita snižuje až ztrácí. Adsorpční schopnost vůči různým látkám je velmi rozdílná, obecně je tím vyšší, čím nižší je tenze jejich par v kapalném stavu, ale zcela přesná závislost v tom není. Vyrábí se mnoho druhů aktivního uhlí se specifickými vlastnostmi podle požadavků na použití.

KONTINUÁLNÍ SORPCE A DESORPCE S ROTAČNÍM KONCENTRÁTOREM

Technologie používá pro zachycení VOC rotační koncentrátor s náplní syntetických zeolitů, na něj navazuje sekce chladící a sekce desorpční s likvidací VOC spalováním. Režim je plně kontinuální a může být automatizován. Adsorpce na zeolitech není příliš rušena chemisorpcí nebo oxidačními reakcemi, a poškozený sorbent (např. polymerací) lze obvykle poměrně snadno napravit. Náplň zeolitů má zpravidla shodnou životnost a funkčnost jako celá technologie.

ZEOLITY

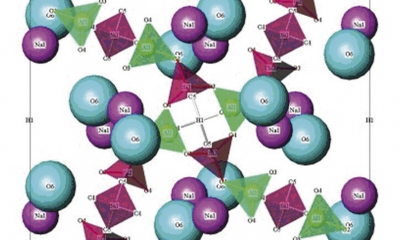

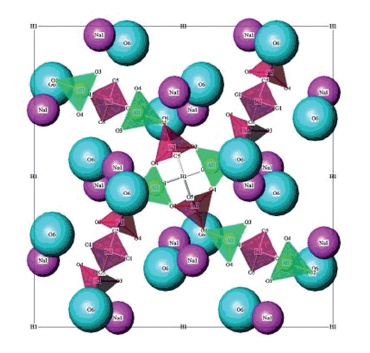

Jsou to přírodní nebo uměle vyrobené minerální látky ze skupiny vodnatých hlinitokřemičitanů (jako příklad minerál natrolit Na2Al2Si3O10 . 2H2O, jeho molekulární mřížka viz obr. 2). Zeolity jsou charakteristické trojrozměrnou vazbu tetraedrů SiO4 a AlO4, které jsou navzájem propojené sdílením vrcholových kyslíků. Negativní náboj na mřížce zeolitů vyrovnávají kationty, které obsazují mřížkové dutiny. Dutiny jsou poměrně rozměrné (obvykle 0,3 až 0,8 nm), a jsou vzájemně propojeny kanálky, proto molekulová voda i jiné látky mohou vstupovat do struktury zeolitů a opět se uvolňovat bez poškození původní mřížky. Při zahřívání zeolitová voda snadno odtěkává ze struktury a bezvodý materiál může absorbovat jiné molekuly, které nejsou větší než kanálky, kterými musí projít. Pro výrobu rotačních koncentrátorů jsou používány pouze synteticky vyráběné zeolity s předem určenými specifickými vlastnostmi. Zeolity jsou stálé a stabilní v prostředí i v čase.

Obr. 2 – Molekulární mřížka natrolitu (zdroj: http://mineralogie.sci.muni.cz)

Poznámka č. 1: Jak aktivní uhlí, tak zeolity, mají aktivní povrch vždy vysycen adsorbovanými látkami z prostředí je obklopujícími – platí to i pro úplně nové a nepoužité sorbenty (jsou vysyceny molekulami vodních par a plynů pocházejících z výroby, a rovněž z okolní atmosféry), a pro zregenerované sorbenty (molekuly par a plynů použitých k regeneraci = molekuly vzduchu a vodní páry). Při vlastní technologii adsorpce VOC jsou tyto vytěsňovány adsorbovanými molekulami, a to v pořadí daném afi nitou k sorbentu (podle hodnoty Q, r a Ks).

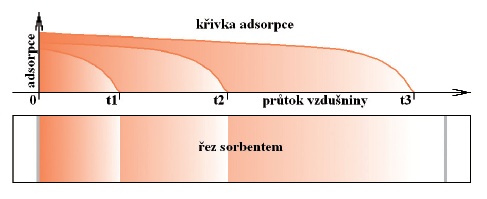

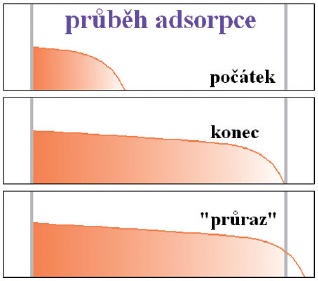

Bez ohledu na to, zda je pro zachycování VOC použit jako sorbent aktivní uhlí nebo zeolity, základní princip je stále stejný. Odsávaný vzduch z lakovny, obsahující těkavé organické látky VOC, je veden přes lože aktivního sorbentu, a dál obvykle nad střechu. Na loži sorbentu nastává zachycování VOC, a to nejdříve v jeho vstupních vrstvách. Jak se VOC na sorbentu zachycují, jejich koncentrace v odsávaném vzduchu postupně klesá, naopak na povrchu sorbentu stoupá. Celý proces je dynamický, probíhá jako neustálé ustalování a porušování rovnováhy podle bilanční rovnice, a řízený rovnovážnou konstantou Ks a reakční rychlostí r (při tom původní adsorbované molekuly vodní páry, plynů z atmosféry atd. musí být vytěsňovány – pokud mají k sorbentu vyšší afinitu, adsorpce VOC bude nedostatečná). Hypotetický stav, kdy v odsávaném vzduchu je jako VOC jediné chemické individuum ukazuje obr. 3.

Obr. 3 – Závislost adsorpce chemického individua na sorbentu v čase

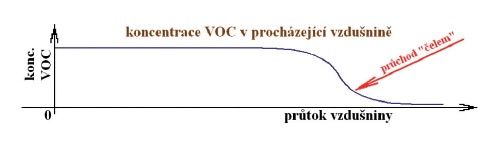

Obr. 4 – Koncentrace VOC v procházející vzdušnině

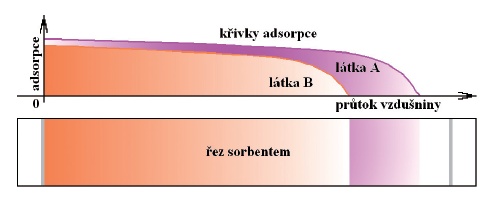

Obr. 5 – Závislost adsorpce dvou chemických látek na sorbentu v čase

Graf v horní části obrázku ukazuje průběh koncentrace VOC zachycené na sorbentu v řezu vrstvami sorbentu a v časech t1, t2 a t3. Je vidět, že závislost je exponenciální, po poměrně prudkém nárůstu koncentrace VOC v tzv. „čele“ je její další vzrůst již jenom mírný. „Čelo“ se pohybuje ložem sorbentu směrem průtoku vzdušniny. Spodní část obrázku horní graf schematizuje na průřez vrstvami sorbentu.

Téměř shodný tvar má průběh koncentrace VOC v odsávané vzdušině, malý, ale významný rozdíl je v tom, že koncentrace VOC ve vzdušině po opuštění vrstvy sorbentu s „čelem“ není nulová, ale je daná rovnováhou bilanční rovnice a rychlostí ustavování této rovnováhy (při správně navrženém zařízení a dodržování provozních podmínek je pod přípustnou mezí). Uvolněné adsorpční teplo Q je velkým objemem odsávané vzdušniny účinně odvětráváno a ustavování rovnováhy VOC neovlivňuje (obr. 4).

Na obr. 5 ukazuji příklad, kdy je na sorbent vedena vzdušnina, obsahující dvě různé chemické látky A a B s různou afinitou k sorbentu. Látka B, která má k sorbentu vyšší afinitu, látku A vytěsňuje, a obrazně řečeno „tlačí“ ji před svým „čelem“. Látka A pak vytváří svoji vlastní vrstvu, pohybující se před látkou B, má rovněž svoje vlastní „čelo“. Jak ukazuje graf v horní části obrázku č. 5, není ovšem látka A ze vstupních vrstev sorbentu látkou B vytlačena zcela, její malá koncentrace v poměru rovnovážných konstant Ks látek A a B zůstává.

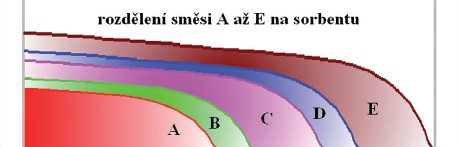

V praxi lakoven ovšem vždy jsou jako odsávané VOC poměrně složité směsi mnoha chemických látek s různými afinitami k sorbentu. Příklad s pěti chemickými látkami A až E ukazuji dále na obr. 8.

Na časový průběh adsorpce se podíváme poněkud blíže. Na obr. 6, pro zjednodušení, je znázorněn průběh adsorpce jediné chemické látky v čase. Levá šedá linie znázorňuje hraniční plochu na vstupní vrstvě sorbentu, pravá šedá linie znázorňuje hraniční plochu na výstupní vrstvě sorbentu, v ploše mezi nimi je znázorněna koncentrace adsorbované chemické látky v příslušné vrstvě sorbentu. Plná výška šedé linie znázorňuje maximální možné sycení sorbentu, celá plocha mezi šedými liniemi tedy dává sorpční kapacitu sorbentu. Od počátku průběhu adsorpce se na vstupní vrstvě sorbentu vytvoří „čelo“ sorpce, které se postupně posunuje ložem sorbentu až k jeho výstupní vrstvě.

Obr. 6 – Časový průběh adsorpce

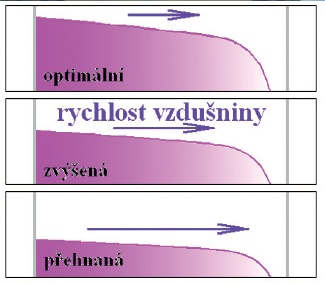

Obr. 7 – Vliv rychlosti proudění na adsorpci

V čele adsorpce koncentrace adsorbované chemické látky na sorbentu stoupá strmě, ale jak toto čelo postupuje do hloubi lože sorbentu, vzrůstá stále pozvolněji. Jakmile „čelo“ projde výstupní vrstvou sorbentu, objevuje se ve vystupujícím proudu vzdušniny významné množství nezachycené chemické látky, které dalším postupem roste, nastává tzv. „průraz“. Další provoz po dosažení průrazu je možný pouze po tu dobu, než výstupní koncentrace chemické látky nepřekročí povolenou hodnotu – tato doba je prakticky zanedbatelná a nevyužitelná. Z obrázku plyne, že v okamžiku „průrazu“, to znamená v okamžiku, kdy adsorbér je nutné odstavit z provozu a vyměnit nebo regenerovat, ještě velká část jeho sorpční kapacity zůstává nevyužita. Snaha o vyšší využití je marná, adsorbér již není schopen snižovat koncentraci VOC v odsávané vzdušině pod přípustnou hodnotu. Pokud někdo tvrdí, že sorpční kapacitu sorbentu (zejména aktivního uhlí) využívá na maximum, přiznává tím trvalé porušování technologické kázně na zařízení a porušování požadavků na ochranu ovzduší!

Obr. 8 – Rozdělení směsi chemických látek A až E na sorbentu v adsorbéru

Maximální sorpční kapacita aktivního uhlí je okolo 25 %, ale i více (záleží na druhu aktivního uhlí i na VOC), praktická nejvýše do 10 %. Na obr. 7 ukazuji vliv rychlosti proudění vzdušniny adsorbérem na účinnost adsorpce. Je vidět, že čím rychlejší je proudění vzdušniny adsorbérem, tím nižší je záchyt VOC a jejich koncentrace na sorbentu. Je to dáno tím, že při rychlejším proudění vzdušniny není dostatek času na ustavování rovnováhy VOC mezi vzdušninou a sorbentem, „čelo“ sorpce se pohybuje podstatně rychleji. Rychleji dochází k „průrazu“ a využití sorpční kapacity sorbentu je podstatně nižší. Tato skutečnost má význam především při přípravě realizace nového zařízení, kde jsou časté snahy minimalizovat adsorbéry pro úsporu investičních nákladů, a investoři si neuvědomují, že takové zařízení bude nedostatečně funkční a ztrátové. Příklad složité směsi s pěti chemickými látkami A až E ukazuji na obr. 8. Při průchodu vzdušniny s takovou směsí VOC adsorbérem nastane na povrchu sorbentu neustálé dynamické vytváření rovnováhy jednotlivých chemických látek, které formou stále se střídajících sorpcí a desorpcí způsobí rozdělení směsi na jednotlivá individua v pořadí, daném rovnovážnými konstantami Ks jednotlivých individuí.

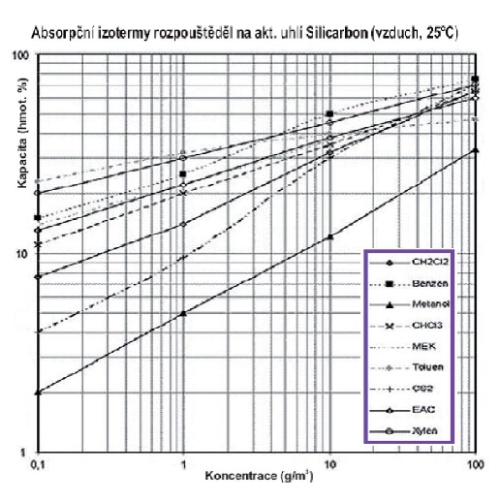

Obr. 9 – Adsorpční izotermy rozpouštědel na aktivním uhlí (zdroj: www.chemap.cz)

Poněvadž ale rychlosti r těchto reakcí jsou konečné, rozdělení nebude dokonalé, mezi jednotlivými vrstvami sorbentu budou plynulé koncentrační přechody. Za určitých okolností může tímto způsobem dojít k významnému zkoncentrování určitého chemického individua v poměrně úzké vrstvě sorbentu. Např. jestliže rovnovážné konstanty chemických látek A, B a C budou mít vzájemně vhodné hodnoty, může dojít k „natěsnání“ chemické látky B mezi chemické látky A a C v takové míře, že by to mohlo mít nežádoucí účinky. Ti, kteří se s problematikou již setkali, si jistě vzpomenou, že např. ketony, dostatečně zkoncentrované na aktivním uhlí mohou způsobit samovznícení účinkem tzv. „exotermního“ procesu vývinu tepla. Jestliže by tedy takovou chemickou látkou B byl např. aceton (neboli dimetylketon, propanon), nebezpečí samovznícení a vyhoření adsorbéru je reálné. Poznámka č. 2: Zvykli si praktici v zemích české, moravské i slezské, že ředidla do nitrocelulózových barev, obvykle C 6.000, nazývají acetonem. Tato ředidla se vyrábějí v řadě verzí, a většina z nich nemá s ketony, zvláště se skutečným acetonem, nic společného.

Tento „praktický“ zmatek v názvosloví může mít pro provoz stávajících, i pro přípravu nových zařízení vážné a nebezpečné účinky. Pořadí možného rozdělení chemických látek se dá znázornit například graficky, viz obr. 9 Adsorpční izotermy rozpouštědel na aktivním uhlí. Organická rozpouštědla lze po praktické stránce rozdělit do několika skupin podle vhodnosti pro technologii zachycování na sorbentech:

- Snadná adsorpce i desorpce, vhodné pro zeolity i pro aktivní uhlí – xyleny, tolueny, benzeny, lakový benzín, alkoholy, acetáty, metoxyetoxyacetáty, alkany,

- Problémy s desorpcí, zablokují aktivní povrch sorbentu, jsou náročné na regeneraci (např. desorpcí horkým dusíkem) – solventní nafta, lehké i těžké benzinové frakce, 2,4,6 - tris(dimetylaminometyl) fenol, látky s bodem varu přes 300 °C,

- Riziko vznícení na aktivním uhlí (neplatí pro zeolity) – ketony (aceton, MEK, MiBK, cyklohexanon apod. – jejich podíl v emisích by neměl přesáhnout 10 až 20 %, nikdy nelze nepoužít nátěrové hmoty s podílem ketonů vyšším jak 30 % hmot),

- Riziko zablokování sorpce (např. polymerací) – styren, izokyanáty, zeolity lze obnovit vypálením při vysoké teplotě, aktivní uhlí musí být vyměněno.

Popsaná vhodnost významně ovlivňuje provoz a ekonomiku lakoven. Takových lakoven, které jsou specializovány na jeden nebo málo druhů nátěrových hmot je málo, mnohem častěji používají široké spektrum nátěrových hmot. Majitelé lakoven i technologové mají při řešení zachycování organických rozpouštědel na sorbentech v podstatě dvě možnosti:

- Řešit odsávání a odlučování VOC z lakovny univerzálním zařízením, které pokryje širokou škálu možných nátěrových hmot, včetně rizikových podle předchozího členění, takové zařízení bude těžkopádné a nákladné investičně i provozně.

- Zvolit optimální typy nátěrových hmot, případně jen jeden takový druh, pro tyto řešit lakovnu včetně zachycování a zneškodňování (využití) VOC optimálním a tudíž investičně i provozně levnějším a spolehlivějším způsobem, a současně u svých zákazníků prosadit výhradně použití takových nátěrových hmot.

Jistěže jsou námitky proti druhému způsobu řešení, „zákazník má právo volby“, atd., atd. Zamysleme se nad tím, kdo vytváří většinu nátěrových systémů v České republice! Obvykle projektanti, konstruktéři, kteří jsou v oboru povrchových úprav a protikorozních ochran diletanti, nejen, že nedovedou řešit optimální nátěrové systémy po stránce produktivity a pracnosti, ale jaké mají znalosti a schopnosti o optimalizaci nátěrových systémů z hlediska bezpečného a šetrného provozu lakovny a ochrany životního prostředí? Jak mohou být potom takové nátěrové systémy skutečně ekonomické? Není to další z velmi dobrých důvodů, proč pravomoc rozhodování o nátěrových systémech (nekvalifikovaným) projektantům a konstruktérům odebrat? Trvám na tom, že právo rozhodování musí dostat výhradně lakovna, pouze ta nátěrový systém skutečně zhotoví, za něj nese zodpovědnost a záruky, a tudíž „kůži na trh“. Že k tomu musí mít skutečně kvalifikované techniky je nezbytnou podmínkou. Pro kontinuální lakovny nebo frekventované provozy s konstantním množstvím odsávané vzdušiny a koncentracemi VOC je vhodná technologie s použitím rotačního zeolitového koncentrátoru. Je vhodná zejména pro procesy používající ketony (zeolity jsou požárně bezpečné), pro objemy odsávané vzdušniny 10 tis. až 100 tis. m3/h, a pro koncentrace VOC v rozmezí 0,1 až 1,0 g/m3. Základem je zeolitový rotační koncentrátor s ventilátorem, je rozdělen na tři části (výseče) - procesní, chladicí a desorpční. Organické látky se zachycují v sorpční části pomocí mezimolekulárních (Van der Vaalsových) sil, nepůsobí zde chemické vazby. Horkým vzduchem se potom v desorpční výseči desorbují. Desorpční plyn je veden do spalovací komory se stabilizačním hořákem, kde VOC oxidují na CO2 a H2O. Pro malé lakovny s roční prahovou spotřebou rozpouštědel 0,6 až 5 tun/rok, s odsávací vzduchotechnikou o výkonech v jednotkách až málo desítkách tisíc m3/h, a pro lakovny s přerušovaným nebo nepravidelným provozem, jsou vhodné a uplatnitelné i technologie s adsorbéry VOC na aktivním uhlí. Dodávají se v provedení kontejnerovém se sypanou vrstvou na roštu nebo v mobilních patronách. Po vyčerpání sorpční kapacity se náplň mění nebo externě regeneruje. Obnova sorpční kapacity u velkých zdrojů s prahovou spotřebou přes 5 tun/rok a s technologií pevného sorpčního lože může být řešena desorpční jednotkou. Po vyčerpání kapacity se aktivní uhlí v adsorbéru regeneruje horkým vzduchem, VOC v desorpčním plynu se likvidují spalováním.

Před rozhodnutím o volbě systému na omezování VOC vždy doporučuji propočíst předem nejen investiční, ale i provozní náklady zvolené metody! Současně doporučuji se zaměřit na radikální a aktivní omezení VOC již při zpracování specifikací nátěrových systémů, a následně při jejich aplikaci nebo výrobní produkci. Principy a průběh sorpce chemických látek na sorbentech přináší pro lakovny řadu technologických požadavků, problémů a rizik, které musí být respektovány a při provozu zohledněny.

Stručně:

- Nelze využít sorpční kapacitu I. apacitu sorbentu v adsorbéru na maximum, ani v bezvadně pracujícím zařízení. V okamžiku „průrazu“ ještě velký podíl sorpční kapacity je volný. Pokus o vyšší využití končí neplněním limitů VOC ve vypouštěném vzduchu.

- Koncentrace VOC ve vzdušnině za adsorbérem nemůže být nulová, vždy zůstává zbytková hodnota daná ustavováním rovnováhy na sorbentu. Po dosažení „průrazu“ stoupá, velmi rychle může přesáhnout povolený limit VOC ve vypouštěném vzduchu.

- Provoz adsorbéru v režimu „po průrazu“ je nefunkční.

- Princip rozdělení směsi chemických látek a jejich zkoncentrování ve vrstvách sorbentu přináší vysoké riziko vznícení ketonů na sorbentu z aktivního uhlí, nejvhodnějším řešením je nátěrové hmoty obsahující ketony z použití vyloučit. Riziko zahoření je nejvyšší v koutech adsorbéru. Toto riziko u zeolitových adsorbérů je malé.

- Vlhkost prostředí ovlivňuje sorpční kapacitu adsorbéru tím, že vodní pára má vysokou afinitu k sorbentům (zejména k aktivnímu uhlí) a část sorpční kapacity blokuje. U lakoven s vodní „clonou“ může vlhkost zapříčinit nefunkčnost adsorbéru již po velmi krátké době nebo od samého počátku.

- Tím, že se při adsorpci VOC na sorbentech uvolňuje teplo, bude kolísání teploty přisávaného vzduchu a kolísání teploty adsorbéru ovlivňovat dosažení rovnovážného stavu na adsorbéru a jeho sorpční kapacitu. Zejména v blízkosti „průrazu“ může zvýšení teploty způsobit prudkou desorpci části sorbovaných VOC a jejich výron do vypouštěného vzduchu. V případě kontinuálního měření zbytkových emisí VOC na výstupu z adsorbéru to může působit poruchy v regulaci a řízení zařízení.

- Sorpční kapacita adsorbéru se při zvyšující teplotě přiváděného vzduchu snižuje, při snižující naopak zvyšuje. Totéž platí pro teplotu sorbentu.

- Dynamický proces sorpce – desorpce + difuse může způsobit během dlouhé provozní přestávky rozptýlení emisí v celém sorbentu a „průraz“ při rozběhu zařízení.

- Při desorpci VOC budou tyto v desorpčním plynu z adsorbéru rozděleny na jednotlivá chemická individua (princip destilace) a odtahovány postupně.

V příspěvku jsem se zabýval pouze reverzibilními mechanismy adsorpce emisí těkavých organických látek VOC na sorbentech. Mechanismy ireverzibilní (oxidace, polymerace atd.) a mechanismy desorpce a zneškodnění VOC si zaslouží samostatné příspěvky. Závěrem: Nejspolehlivější likvidací VOC je nevytvářet žádné VOC!

Air protection and specifi cations of trapping emissions of volatile organic compounds on sorbents

The principles and course of the sorption of chemical agents on sorbents brings a lot of technological demands, problems and risks for paint shops, which have to be respected and taken into account by transport. The report deals with reversible mechanisms of emissions absorption of volatile organic compounds VOC on sorbents.

Recenzoval: Ing. Vladimír Kabeláč, HK ENGINEERING, s. r. o., Chrudim