Svařování a dělení

Svařování a dělení  Obsah CO2 v Argonu pro MAG svařování: vliv na kvalitu a produktivitu

Obsah CO2 v Argonu pro MAG svařování: vliv na kvalitu a produktivituObsah CO2 v Argonu pro MAG svařování: vliv na kvalitu a produktivitu

Rubrika: Svařování a dělení

Ochranné atmosféry v MAG/GMAW svařovacích procesech pro nelegované uhlíkové ocele, můžou mít rozdílný obsah CO2, dosahující od nízko oxidačních (ISO 14 175: M20) až po vysoko oxidační (až do ISO 14 175: C1) ochranné atmosféry. Obsah CO2 vykazuje důležitý vliv na rozdílné módy přenosu kovu a ovlivňování množství rozstřiku, působení na svár a svarovou lázeň, množství kouře, ale taky na produktivity a povrchové defekty. Použitím moderní vysokorychlostní kamery můžeme sledovat rozdílné druhy oblouků pro rozdílné ochrany a procesní okna dovolující vysokou produktivitu a kvalitu svárů pro existující zdroje. Podstata je v zjištění komplexního a optimalizovaného rozsahu MAG ochranních plynů pro nelegované uhlíkové ocele, umožňující dosáhnout všechny požadované kritéria pro kvalitu výroby kovových výrobků, dosahované tím, že ochranní plyny jsou dodávané v přísné kvalitě specifikovanou pro dodávky směsí v lahvích nebo v kapalné formě a směšované přímo u zákazníka.

VÝHODY Ar/CO2 SMĚSÍ PRO MAG SVAŘOVACÍ PROCES

Ochranná atmosféra v MAG/GMAW svařovacích procesech pro nelegované uhlíkové ocele může mít rozdílné obsahy CO2, od skupiny plynů M20 až po C1. Přísada CO2 v argonu stabilizuje oblouk už při nízkém obsahu (např. 0,1 % CO2), v percentuálních obsazích zabezpečuje kvalitu svařování. Vyšší obsah CO2 vykazuje rozšíření tvaru průvaru za nezměnění jeho hloubky. Směsi s nízkým obsahem vykazují „prstový“ tvar průvaru, kdežto u větších množství je tvar rozšířený a kulatější. Přísady CO2 vykazují se zvyšujícím se obsahem, lepší flexibilitu pro procesní tolerance, co je patrné hlavně u vyšších napětí, které rozšiřují oblouk a přemostitelnost mezer. Větší a širší oblouk lépe vypálí olej a mastnoty, které můžou být na povrchu materiálu. Na zabezpečení dobré kvality svaru u uhlíkových ocelí i pro rentgenovou kontrolu je nezbytný min. obsah CO2 nad 5 %.

První CO2 směsi objevené začátkem 50. let měli obsah mezi 25 až 18 % CO2. Rozdílné volby obsahů byli v Japonsku, USA nebo Evropě. Důvody byli hlavně v praktických zkušenostech lidí a různého použití.

Tyto tři rozdílné směsi jsou dneska referenčními směsmi pro normativní práci v těchto zemích, JIS-ISO pro Japonsko, AWS-ISO pro US a EN-ISO pro Evropu. Jsou referenční i pro sestavení kódů a tlakových kódů pro tlakové nádoby. V minulé dekádě bylo velké množství binárních směsí vytvořených pro průmysl v rozmezí obsahu CO2 8 až 50 %. Později byly představeny pro svařování trubkových dálkovodů pro transport ropy a zemního plynu. Plyn těžší než vzduch dokázal kompenzovat vítr na moři a pobřeží v průběhu procesu svažování.

Nicméně, když obsah CO2 dosahuje víc než 20 %, obrovská nestabilita oblouku vede k velkému rozstřiku a taktéž k velké kouřivosti. Vysoký obsah CO2 taky vede k vyššímu počtu zápalů, co stejně jak rozstřik, ovlivňuje produktivitu a vícenáklady na svařovaný kus.

PROČ TATO SLOŽENÍ?

Svařovací generátory ve stejných čtyřech dekádách vývoje byly od diodových, s přirozeným kapkovým přenosem, až po programově řízených s nuceným kapkovým přenosem. Nucený přenos byl použitý na přeskočení kritického globulárního modu přenosu pulzováním, zredukování rozstřiku a zvýšení kvality svárů ohledně zápalů. Poslední generace programovatelných zdrojů má nucený přenos materiálu v zkratovém přenosu. První pulzní zařízení se objevily v sedmdesátých letech a montovaly se jako dodatečné, k diodovým zdrojům.

Taktéž přídavné materiály prošly zásadní evolucí: plný drát od začátku MAG svažování, následné představení svařování pod tavidlem a na konci osmdesátých let, trubičkový drát. Když struska formuje drát pod tavidlem, podle jeho složení je schopen akceptovat větší obsah CO2, trubičkové dráty musejí mít ochr. plyn s obsahem argonu, přinejmenším 80 % ve směsi. Je proto nevyhnutné, znát dobře druhy přenosů materiálu a jejich chování se při MAG svařování uhlíkových ocelí, pro zvládnutí procesních dat.

PŘENOS KOVU OBLOUKEM – PRVNÍ „KNOW HOW“

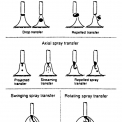

V diodovo/transformátorovém období byly zmapované a porozuměné jenom zkratový oblouk, přechodová oblast, sprchový oblouk – včetně rotujícího (Air Liquide 1964).

Nicméně zkušení svařeči si stanovovali proud pro začátek sprchového přenosu sami. Už bylo známé, že směsi s obsahem CO2 vyšším než 20 % nemůžou dosáhnout sprchový přenos roztaveného kovu s existujícími sv. zdroji a byli limitovaní do přechodové oblasti. Tady začal vývoj směsí s vyšším obsahem argonu, k tomu, aby byl dosažen sprchový přenos se zdroji 400–450 A při 100 % koeficientu zatížení.

Současné zdroje dokáží dosáhnout nucený přenos kovu, kde regulace je vyšší než 200 Hz s programováním proudu vzhledem v použitému ochrannému plynu.

PŘENOS KOVU OBLOUKEM – „KNOW HOW“ OD R. 1993

V roce 1993 prof. Ushio publikoval první informace ohledně druhů přenosů kovu v oblouku, které můžou být zkoumány v laboratorních podmínkách.

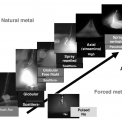

Druhy přenosu kovu v oblouku, ne jak v minulosti, rozdělují přechodovou oblast přenosu na dvě podoblasti:

- kapkový přenos kovu

- bez osový kapkový přenos kovu

Kapkový přenos (osový) se vyznačuje nepravidelní velikostí kapek roztaveného kovu, nepravidelní povrch sváru a rozstřik. Bez osový kapkový přenos vede navíc k mohutnému a těžkému rozstřiku, který má velkou přilnavost na materiál.

Sprchový přenos kovu byl rozdělený do pěti oblastí:

- Nastřelovaný sprchový přenos – kapky kovu mají pravidelní velikost a jsou nastřelovány do svařovací lázně.

- Proudící sprchový proces – je extremně pravidelný a stabilní přenos, zkušený svářeč ho může nastavit jednoduše.

- Bez osový sprchový přenos – je přenos kdy jsou kapky kovu vytláčeny z oblouku elektro-magnetickými silami a vede k rozstřiku.

- Kyvadlový sprchový přenos – u vyšších proudů, závisí od složení plynu, oblouk se vychyluje ve směru svaru, co vede k ztrátě hloubky závaru.

- Rotující oblouk – při velmi vysokých proudech a může být dosáhnutý různými ochranami. Oblouk začne rotovat v důsledku elektro-magnetických sil podle nastavení proudu. Efekt je široká sv. lázeň a hluboký, rozvířený průvar, ale taky vysoký rozstřik a dým z odparujícího se kovu.

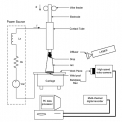

Metody analýzy oblouku byly dost složité během vývojových období, jediné co bylo možné použít, byly vysokorychlostní filmy. V 90. letech laserovo stroboskopická analýza přinesla nové možnosti a otevřela nové možnosti výzkumu chování oblouku a přenosu roztaveného materiálu v něm. Nicméně bylo pořád nemožné použít podobné vizualizace úkazů v reálním čase. Jenom současné vysokorychlostní video nahrávání, dostupné v průmyslu otevřelo dveře pro modelování svařovacího procesu.

S takovými vědomostmi je možné charakterizovat přenos roztaveného kovu precizně. Představené fotky a sekvence jsou pořízené vysokorychlostní kamerou nahrávající úkazy oblouku při 6-8000 obrázků za sekundu. Klasifikace ukazuje, že bez osový sprchový přenos je situovaný před kývajícím se obloukem.

Přirozený zkratový přenos se používá ve všech polohách svařování, pro svařování kořene, nebo tenké materiály. Pulzní proces – nucený přenos roztaveného kovu, pro kvalitní sváry ve všech polohách, vyvarujíc se přechodové oblasti, která vytváří rozstřik, nerovnoměrné svary a vysoké emise. Tahle přechodová oblast je tvořena od globulárního přenosu po sprchový – bez osový kapkový přenos.

Sprchový (axiální) přenos je produktivní mód s velkým odtavujícím výkonem, nízkým rozstřikem, dobrou smáčivostí, hlavně pro koutové svary, vyhýbající se oblastem trhlin zvyšováním odolnosti proti namáhání. Tenhle přenos je typický pro automatizované nebo robotizované svařování s vysokými rychlostmi, u manuálního pro přípravu těžkých zkušebních svárů.

JAK ROZLIŠIT CHOVÁNÍ SE CO2 SMĚSÍ V TOMTO PROSTŘEDÍ?

Určitý výzkum přenosů tekutého materiálu v oblouku se nedávno uskutečnil ve výzkumném středisku CTAS firmy Air Liquide pro svařování a dělení materiálů.

Účel byl definovat jasnou a přímou odpověď zákazníkům, týkající se požadavků výběru dvousložkových argon/CO2 směsí, optimalizovaných pro aktuální procesní požadavky. Obvyklý požadavek je produktivita a náklady na svařování, ale taky víc striktní požadavek na kvalitu a pracovní prostředí. Pracovní prostředí jde souběžně s produktivitou a náklady, zlepšení kouřivosti může být přeložené do snížení nákladů svařování při vzatí do úvahy vztah stability oblouku, rozstřiku a kouře. Použitá procedura pozůstávala ze zaměření výzkumu na chování se intenzity proudu v sprchovém přenosu, s použitím různých obsahů CO2. Znalost této prahové veličiny vzniku sprchového přenosu je důležitá pro každé složení směsi, k tomu aby se vytvořilo perfektní pulzní svařování. Prahová hodnota proudu je rozdílná u každé ochranné směsi.

ZOBRAZENÍ PŘENOSU TEKUTÉHO KOVU VS % CO2 A ELEKTRICKÝ PROUD

Každé složení ochranné směsi bylo testováno v širokém rozsahu proudu/množství podávaného drátu a přizpůsobováním napětí k obsahu CO2. Pro každé svařovací napětí a taky proud bylo natočeno vysokorychlostní video pro vizualizaci a analýzu oblouku. Výsledky ukazují rozdílné druhy přenosů a rozsah pro každé složení.

První poznatky jsou pro nízko oxidační směsi M20 dle ISO 14175 a rozmezí od 8 do 15 % CO2. Sprchový přenos dosahují hodně pod 400 A. 8 % CO2 má práh sprchového přenosu při 250 A, co dává možnost svařovat vysokou produktivitou se standardními zdroji a vzduchem chlazenými hořáky. Přechodová oblast je redukovaná a přímo měnící se z osového kapkového přenosu do proudícího sprchového přenosu. Rozstřik je redukovaný na rozsah 20 A, mezi 230 a 250 A. Neobjevují se vůbec jevy kyvadlového sprchového přenosu. Když oxidační médium dosáhne obsah 15 %, drasticky se změní chování oblouku. Globulární oblast s různými skupinami vlastností se změní na širokou proudovou oblast. Když nízkooxidační ochrana má hranici sprchového přenosu pod 300 A, M21 dosahuje tuhle hranici nejméně u 400 A. Sprchový přenos v tomhle případě bude vyžadovat použití vodou chlazené hořáky a zdroje nejmíň s proudem 400 A při 100 % cyklu zatížení. Proudící sprchový přenos s 18 % CO2 směsí má rozmezí 400 až 440 A před přechodem do kyvadlového sprchového přenosu, čím ztratí část hloubky závaru. Nad obsah 18 % CO2, standardní směsi 20 a 25 % CO2 ještě musejí být stanovené. Tyhle směsi jsou pořád považovány za M21 ale ve srovnání s 18 % CO2 směsí vykazují vyšší oxidaci na povrchu. Proudící sprchový přenos zmizel a bez osový sprchový přenos je přímo změněný na kyvadlový sprchový přenos. Následek je buď pokračování rozstřiku, nebo nedostatek kontroly závaru.

SHRNUTÍ

Tři typy ochranních atmosfér směsí CO2 a argonu mohou být brané do úvahy podle jejich vlastností:

- směsi s nízkým prahem pro start sprchového přenosu, nižším než 300 A, užitečné pro produktivitu kvalitu svařování. Tyhle směsi mají obsah CO2 menší než 15 %,

- směsi s obsahem CO2 mezi 15 a 18 %, se schopností pro pulz a všestranné pro svařování s trubičkovým i plným drátem,

- směsi s hlavní nevýhodou rozstřiku a oxidace: nad 18 % CO2,

Jako důsledek budeme podle předešlého požadavku pro celkovou specifikaci, jako svařovací náklady, čištění po svařování způsobené oxidací a rozstřikem a jiné.

Dobrý kompromis je složení 18 % CO2, který je horní limitem pro proudící sprchový přenos, pro dostupnost zdrojů, Pulzní nebo ne, schopnosti svařovat s plnými i trubičkovými dráty, poměrně dobrou schopností přemostitelnosti mezery a povrchového znečištění. Tahle směs je nejblíže hlavním výhodám CO2 bez vážných nevýhod. 8% směs je kvalifikovaná jako míň oxidační, oblouk má velice stabilní vlastnosti, extrémně nízký rozstřik a vysokou produktivitu, a její práh pro sprchový proces je 250 A, dosažitelný s jakýmkoliv zdrojem a vzduchem chlazenými hořáky. Tohle složení dovolí lehce svařovat s vysokými rychlosti v automatickém procesu s trubičkovým, nebo plným drátem. Tahle směs kvalifikovaná se širokým procesním rozsahem je v současnosti referenční pro MAG svařování uhlíkových ocelí.

Na radarovém grafu vlastností jsou hodnoty z testů obou směsí. Každé kritérium bylo měřené při podobných/stejných podmínkách. 18 % CO2 je aplikovaná pro větší tloušťky s dobrým

průvarem a tolerancí pro kontrolu nastavení, když 8 % CO2 přináší vyšší produktivitu a rychlost. Taky vlastnosti pro zapalování oblouku, nezávisle od jakýkoliv návyků operátora, je lehké. To je důležitá část pro automatizované a robotizované svařování, kde prostoje způsobené opětovným zapalováním nejsou přípustné.

CO PŘINÁŠÍ UŽIVATELI POUŽÍVÁNÍ SMĚSI 8 % CO2 A JAKÉ JSOU VIDITELNÍ ÚČINKY VE VÝROBĚ?

Zjednodušené požadavky pro svařování můžou být rozděleny do tří hlavních bodů:

- snížení nákladů

- zlepšení kvality za nezvýšení (nebo nepatrného) celkových nákladů

- zlepšení pracovních podmínek

Část kontroly kvality může být udělána vizuálně. To se týče povrchového hlediska svaru, na povrchu je rozstřik nebo není, přítomnost nedokonalostí a zápalů, nebo nerovnoměrná linie sváru. Svařovací prostředí má přímý vliv na náklady, protože míň dýmu vyžaduje menší ventilaci, menší rozstřik snižuje množství nehod a zranění, např. u broušení. Celkové náklady ovlivňuje výkon odtavení a naneseného množství materiálu, svařovací rychlost, rychlost podávání drátu a čištění pro odstraňování rozstřiku a oxidů.

Obsah CO2 v argonu při MAG svařování uhlíkových ocelí vykazuje přímý vliv na stupeň oxidace sváru. IIW definuje oxidační potenciál směsi:

Oxidační stupeň = 0,5 % CO2 + % O2

Tahle konvenční definice ukazuje, že CO2 má poloviční oxidační potenciál než O2. V atmosféře oblouku jsou roztavené kapky kovu i svarová lázeň v kontaktu s oxidační ochrannou. Obsažené železo, mangan a křemík se můžou změnit z kovu na oxidy. Tyhle oxidy jsou částečně na povrchu sváru v podobě fleků strusky (MnO a SiO2), částečně uvolňující se ze svařovací zóny jako výpary (Fe2SO3, SiO2, MnO).

Při obsahu 2 % CO2 se nevyskytují žádné oxidy, když to u 100 % CO2 je povrch silně zoxidovaný. 2 % CO2 je hlavně používané pro MAG svařování vysokolegovaných ocelí, jako i pro standardní uhlíkové ocele. Vyšší obsah je nezbytný pro dobrou smáčivost a stabilitu oblouku. (Nedostatek smáčivosti se může kompenzovat přidáním O2, jako aktivní složky, obzvlášť pro směsi s obsahem CO2 menším než 5 %.) Přísada CO2 napomáhá stabilizaci oblouku a tím snižuje rozstřik a kouřivost.

ROZSTŘIK A KOUŘ VYTVÁŘENÉ NESTABILITOU OBLOUKU VS. OCHRANNÁ ATMOSFÉRA

Pro podobné operační podmínky je kvalifikované, že s vyšším obsahem CO2 vede ke zvýšení množství rozstřiku. Tento rozstřik může ovlivnit výrobní náklady, protože častý rozstřik je hodně přilnavý a těžko odstranitelný, jedině broušením. Porovnání čistého CO2 nebo vysokého obsahu CO2 v argonu, ochranních směsí, může rozstřik znamenat až 20 % celkových nákladů na drát. Vyhnutím se rozstřiku může vést k zvýšení množství naneseného materiálu, nebo vyšší rychlosti svařování (při stejné rychlosti podávání drátu).

Množství kouře je obvykle měřeno v klasických skříních, jak jsou popsané v laboratorní metodě ISO 15011. Tady je poukázané srovnání množství dodávaného drátu u rozdílných obsazích CO2 v ochranní atmosféře. Napětí je přizpůsobené plynu. Nejnižší obsah CO2 v argonu vykazuje nejnižší kouřivost. Rychlost podávání drátu 13,5 m/min koresponduje s proudem 285 A a pro různé druhy plynné ochrany je oblouk v globulární oblasti, kromě směsi 8 % CO2. Pro získání přímého sprchového oblouku musíme pro vyšší obsah CO2 zvýšit i proud.

Jako příklad: je nemožné se standardním zdrojem proudu dosáhnout sprchový přenos roztaveného kovu s CO2, například pro směs 25 % je potřebných 500 A.

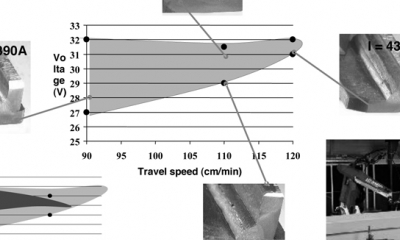

Vysoká svařovací rychlost závisí na sprchovém přenosu, napětí oblouku a výskytu zápalů.

Tento příklad ukazuje, že nízko oxidační směs dovolí vysokou rychlost svařování s dostatečnou napěťovou flexibilitou, když víc oxidační směs (M21) je limitovaná v svařovací rychlosti a taky v množství podávaného drátu, vedoucí ke škodlivým zápalům. Celkově směs M20, přináší 20% vyšší rychlost pro automatizované nebo robotizované svařování ve srovnání s M21.

Ohledem kvality plynu, má vliv na hranici sprchového přenosu, jak bylo řečeno dřív. Plynná směs by mněla mýt dobrou homogenitu, podle specifikace ISO 14175. Běžně 8% směs CO2, má toleranci obsahu od 7,2 do 8,8 % CO2. Jak bylo řečeno, tolerance pro hranici sprchy je ±10 %.

CO2 je těžký plyn ve srovnání s argonem a směšování musí být podle určitých pravidel, aby se vyhnulo zvrstvení směsi. Tím je myšleno, že plnění lahve musí být dělané způsobem, který umožní získat identickou analýzu směsi u plné láhve i u téměř prázdné. Jestli je plnění děláno touhle cestou, nejsou žádné změny parametrů po čas používání směsi z lahve a sprchový proces má stejnou hranici vzniku. Další požadavky pro ochranné směsi jsou vlhkost a obsah dusíku. Vlhkost je specifikovaná v ISO 14175 s maximem 40 ppm nebo 0,004 %, kdežto obsah dusíku by mněl být limitován maximem 250 ppm neboli 0,025 %. Dusík má negativní vliv na mechanické vlastnosti jako Charpy V ve vícevrstvých svarech, kde zvyšuje citlivost na formování porozity. Vlhkost může vést v určitých případech k studeným trhlinám.

Oba tyto elementy ovlivňují produktivitu, jako přímí vliv, kvůli opravám nebo sešrotování výroby.

ZÁVĚR

Dvě referenční směsi mohou být potvrzeny jako všestranné, flexibilní ale také s dobrou produktivitou. Obě směsi s obsahem 8 % CO2 i 18 % CO2 můžou být považovány za směsi s dobrými procesními rozsahy oblastí přenosu tekutého kovu v oblouku, M20 zase za nejvíc produktivní a nejúspornější směs.

CO2 Content in Argon for MAG Welding: Impact on Quality and Productivity

Protective atmospheres in MAG/GMAW of welding processes for unalloyed carbon steel may have different CO2 contents ranging from low-oxidation (ISO 14 175: M20) to high-oxidation (up to ISO 14 175: C1) protective atmosphere. The CO2 content shows an important impact on various modes of metal transfer and influencing the amount of splash, effect on the weld and weld bath, amount of smoke but also on productivity and surface defects. Using modern high-speed camera we can monitor various types of arcs for various protection and process windows allowing high productivity and quality of welds for existing sources. The basis is the detection of complex and optimised range of MAG protective gases for unalloyed carbon steels enabling to obtain all required criteria for the production quality of metal products obtained by protective gases being supplied in the strict quality specified for the mixture supplies in bottles or in liquid form and mixed directly with the customer.