Svařování a dělení

Svařování a dělení  Nové možnosti efektivního využití technologie svařování elektronovým paprskem v sériové výrobě rozměrných součástí

Nové možnosti efektivního využití technologie svařování elektronovým paprskem v sériové výrobě rozměrných součástíNové možnosti efektivního využití technologie svařování elektronovým paprskem v sériové výrobě rozměrných součástí

Rubrika: Svařování a dělení

Významnou doménou elektronového paprsku (EP) je možnost spojovat hotové výrobky s minimálními deformacemi. Tato technologie je vyzkoušená v praxi a její úspěšné aplikace v průmyslu sahají až 50 let zpátky. Jedná o techniku, která je předurčena pro hloubky svařování až 100 mm a více. Podobné možnosti byly diskutovány v minulosti již mnohokrát, ale doposud nebylo zkonstruováno zařízení, které by bylo dostatečně flexibilní a zároveň ekonomicky přínosné.

Firma pro-beam neustále vyvíjí a vylepšuje svá zařízení a jejich řidící systémy. Výsledkem jsou rychlá a nízkonákladová zařízení s komorou o objemu až 700 m3, která jsou vybavena pro svařování rozměrných součástí o hmotnosti více než 50 tun a jsou k dispozici pro praktické využití.

Výrazné zvyšování popř. kolísání cen především vysokolegovaných ocelí a vzácných kovů zvyšují význam technologie svařování EP, které probíhá ve vakuu a bez nutnosti použití přídavných materiálů. Nízká spotřeba energie moderních systémů EP, vyspělá technologie a snadno dostupné moderní svařovací systémy dopomohly technologii EP stát se výrobní a zároveň ekonomicky přínosnou metodou.

Velkoobjemové odlitky nebo výkovky, stejně jako velké tlustostěnné desky z kovových materiálů mohou být rozděleny na menší komponenty, které lze snáze a levněji vyrobit. Geometricky jednodušší díly se pak svaří pomocí EP při zachování vysoké kvality a rozměrové přesnosti konečného svařence. V sériové výrobě či zkušební sérii je celá řada nových aplikací v leteckém, lodním a energetickém průmyslu a dílů používaných při výrobě větrných elektráren.

Článek popisuje současnou situaci ve výrobě a nastiňuje budoucí vyhlídky EP svařování při výrobě rozměrných dílů. Vedle technických hledisek jsou diskutovány i ekonomické přínosy této technologie. Současná zvyšující se poptávka po velkých odlitcích a výkovcích výrazně prodlužuje jejich dodací termíny.

Výrobou a nasazením velkoobjemové komory pro zpracování EP v Německu si firma pro-beam významně rozšířila možnost zpracování součástí nadměrných rozměrů. Vzhledem k celosvětovému nedostatku velkých součástí jsou i velmi kvalitní a rozměrové polotovary svářeny EP. Velkorozměrové odlitky, výkovky a desky jsou konstrukčně rozděleny do menších celků, které jsou dostupnější a lépe opracovatelné než celé výrobky. Do konečných rozměrů jsou tyto menší části svařovány ve vakuu EP s vysokou výslednou kvalitou svaru a při zachování nízkých nákladů výroby. Výhodou svařování EP je schopnost rychle spojovat již tvarově hotové výrobky. Další charakteristikou této svařovací metody je schopnost svařovat součásti s tloušťkou stěny až do 200 mm.

Dramatické zvýšení cen základních materiálů, a to především vysokolegovaných a drahých kovů, posiluje pozici svařování EP, které se provádí ve vakuu a bez přídavných materiálů. Nízká spotřeba energie moderních systémů využívajících EP, vylepšená technologie a lepší dostupnost vhodných zařízení dovoluje EP zařadit se mezi nízkonákladové výrobní postupy svařování, dokonce i při výrobě polotovarů různých kovových součástí. Díky své kvalitě, vysoké rychlosti a možnosti vyrobit i jinak draze a obtížně vyrobitelné součásti, je svařování EP využíváno s velkými úspěchy.

VÝROBKY DESKOVÝCH A VÁLCOVÝCH POLOTOVARŮ

Deskové polotovary jsou k dispozici jen do určitých velikostí. Přesto existuje celá řada konstrukcí, zařízení, nástrojů a stavebních strojů, které často vyžadují podstatně větší rozměry. Zatímco obloukové svařování je dostupné, nenabízí trh vhodné přídavné materiály pro všechny typy kovů a slitin. Mnoho výrobců vyžaduje, aby jejich polotovary vstupovaly do další fáze výroby v homogenním stavu. Ve většině případů dokáže vysoké nároky uspokojit pouze použití EP ve vysokém vakuu.

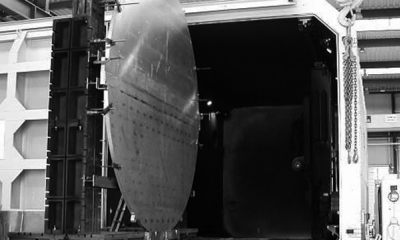

Na obrázku 1 je komora zařízení firmy pro-beam o objemu 630 m3, která je k dispozici u společnosti pro-beam. Tímto systémem mohou být sériově vyráběny díly o velikostech až do 6 000 mm × 12 000 mm.

Na obrázku je hliníková deska o průměru 6 m a tloušťce 70 mm. Byla svařena EP ze dvou polokruhových kusů. Následně je kruhový svařenec vytvarován do tvaru polokoule, která je umístěna ve střední sekci rakety ARIANE. Svar EP musí tedy odolat následnému deformačnímu cyklu, který vede k finálnímu tvaru.

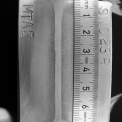

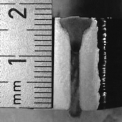

Na obr. 2 je znázorněn příčný řez svaru. Kvůli náročnému bezdeformačnímu testování je 70 mm hlavní svar na přední straně doplněn na zadní straně vyhlazovacím svarem hlubokým 5 mm. Zvolené uspořádání slouží k zarovnání kořene svaru vyhlazením, bez kterého by mohlo dojít ke komplikacím při ultrazvukové nebo RTG zkoušce.

Úzký a zcela paralelní paprsek v celé hloubce svaru zajišťuje, že během svařování zůstávají desky prakticky rovné. V případě velmi přísných požadavků na rovinnost svařovaných desek může být „kosmetický“ vyhlazovací paprsek využit i k přesnému vyrovnání desek s přesností řádu několika desetin milimetru.

S ohledem na geometrii svaru se mohou obě polokruhové desky volně smršťovat v příčném směru. Výsledný svařenec má tak minimální pnutí a v mnoha případech tedy nemusí následovat tepelné zpracování na jejich odstranění.

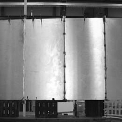

Další příklad výroby velkých plochých desek pomocí technologie EP je znázorněn na obr. 3. Desky o rozměrech 1 950 mm × 3 000 mm byly připraveny z hliníkové slitiny (AL 5083) a následně svařeny čtyřmi axiálními svary ve výsledný panel o velikosti 9 720 mm × 3 000 mm.

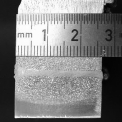

Desky podobných rozměrů jsou zapotřebí například v letectví ke zhotovení válcovitých nástrojů pro výrobu segmentů trupu letadla z uhlíkových vláken. Po svařování bez následného žíhání je deska svinuta do finálního tvaru nástroje. Svary vykazují stejnou houževnatost jako základní materiál. Kvůli rozměrům byly svary vedeny ve vertikálním směru. Panel připravený ke svaření je na obr. 4. Na obr. 5 je vidět příčný řez vzniklého svaru. Hloubka svaru je 26 mm. Díky minimální deformaci po svařování byl přídavek materiálu pro obrobení na finální tvar na obou stranách pouze 2 mm.

Kromě rychlé a efektivní výroby nabízí technika EP také významné úspory v objemu potřebného základního materiálu a potřeby dalšího obrábění.

Tato svařovací metoda se hodí k výrobě desek a trubek v podstatě z jakéhokoli kovu, který je svařitelný metodou tavného svařování.

V současnosti jsou svařovány polotovary z následujících kovů:

Různé typy hliníkových slitin, svařitelné až do hloubky 205 mm (viz obr. 6):

- Titan a jeho slitiny, hloubka svaru do 60 mm.

- Měď a její slitiny, hloubka svaru do 50 mm.

- Nikl a Ni-Al bronz, hloubka svaru do 100 mm.

K výčtu samozřejmě náleží oceli, speciální oceli a další slitiny kovů, které v příspěvku nelze všechny uvést.

Příklady typických rychlostí sváření:

- 120 mm/min. pro hliník o tloušťce 150 mm nebo pro měď o tloušťce 50 mm,

- 300 mm/min. pro hliník o tloušťce 60 mm nebo ocel o tloušťce 40 mm,

- 2400 mm/min. pro hliník o tloušťce 15 mm, ocel o tloušťce 12 mm nebo měď o tloušťce 8 mm.

Zjednodušeně lze konstatovat, že čím dražší kov a čím větší hloubka svaru, tím větší je efektivita svařování EP. Ale výhod může být dosaženo i u tenčích materiálů kvůli dosažení minimálních deformací vzniklých během procesu svařování EP, která tím snižuje spotřebu základního materiálu a snižuje náklady na následné obrábění.

POLOTOVARY SOUČÁSTEK PRO VYSOCE VÝKONNÉ STROJE A SYSTÉMOVÉ KOMPONENTY

V současné době jsou problémy s dodávkami velkých odlitků a výkovků pro vysoce výkonné strojní systémy a to především součástí z kvalitnějších materiálů. Změna konstrukce na vícedílné svařence dovoluje výrobci nové možnosti optimalizace výroby těchto komponent.

Vysoce jakostní materiály jsou za potřebí většinou jen na několika místech celé součásti. Na obr. 8 je výkovek klikové hřídele, jejíž ozubení musí být zhotoveno z tepelně zpracovatelné oceli, zatímco bočnice ustavující klikové čepy mohou být vyrobeny z běžné nízkouhlíkové konstrukční oceli. Materiál není jen levnější a dostupnější, ale splňuje i požadované pevnostní charakteristiky na obzvláště namáhaných místech. Jednotlivé komponenty hřídele mohou být vyrobeny téměř na hotovo před procesem svařování. Po svařování je jen zapotřebí ložisko pro klikové čepy zabrousit na konečný rozměr. Čas výroby se při rozdělení hřídele na tří části výrazně snížil. Cena je navíc ještě příznivější, protože takto rozdělené části může dodávat více výrobců, kteří si vzájemně konkurují.

Polotovar pro výrobu kompletně sestavené klikové hřídele (obr. 9). Pětidílná sestava zahrnuje tři hřídelová zakončení z nekalitelné oceli a 2 disky z kalitelné oceli (AISI 4340), které jsou spojeny 5 svary EP, každý o hloubce 100 mm. Po svaření byly požadované mechanické vlastnosti dosaženy příslušným tepelným zpracováním. V tomto konkrétním případě rozhodly ve prospěch svařovací metody pomocí elektronového paprsku zejména krátký dodací termín a flexibilita takovéhoto uspořádání. Podobné úvahy vedly k dvoudílnému uspořádání hlavy rotoru vodní Kaplanovy turbíny obr. 10. Původní hmota odlitku z materiálu (ASTM A352), byla rozdělena napůl, čímž bylo možné oslovit více sléváren schopných díly vyrobit. Vzhledem k dobrému přístupu obráběcích nástrojů z více stran mohou být obě půlky obrobeny na hotovo před procesem svařování.

Bylo nutné vyřešit problém s požadovanou hloubkou svaru 240 mm. Výkon děla, kterým je velká komora je jen 40 kW, což určuje limitní hloubku svařování. Bylo tedy nutné zvolit hybridní systém svařování V-svarů a svaru elektronovým paprskem EP/MIG. Na obr. 11 je vidět hybridní uspořádání pro dva V-svary o hloubce 60 mm na okrajích a 120 mm hlubokého svaru EP uprostřed. Na obr. 12 je viditelný kořen po EP svařování. Lze také dobře rozeznat rozdílné hloubky svarů na obou koncích svařence. Následuje důkladná kontrola svarů EP ultrazvukem a RTG. Nakonec se provedou svary technologií MIG.

VÝROBA KONSTRUKČNÍCH DÍLŮ VE FORMĚ SVAŘENCŮ

I pro ucelené konstrukční prvky může být užitečné uvažovat o náhradě obrábění materiálových bloků svařováním s využitím výhod svařování elektronovým paprskem. Úspěšně zavedená řešení se vyznačují některými z následujících znaků:

- Drahý základní materiál,

- Nižší náklady na obrábění (přes 50 %),

- Snazší obrobitelnost a dostupnost menších součástí než celého výrobku,

- Díly s chladícími a/nebo topnými kanálky,

- Konstrukční řešení obsahující šroubová spojení a těsnění, která jsou příliš komplikovaná a nákladná.

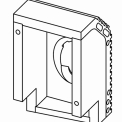

Typickým představitelem je měděná spalovací komora pro ocelářský průmysl, viz obr 13. Jednotlivé díly byly spojeny svary o hloubce 55 mm. V bočních stěnách je umístěn složitý chladicí systém. Před montáží bylo nutné do jednotlivých částí vyvrtat a vyfrézovat velký počet chladicích a propojovacích kanálků. Následně byly chladící kanálky uzavřeny z vnějšku ucpávkami a armaturami a nakonec svařeny elektronovým paprskem. Všechny svary byly podrobeny tlakové zkoušce. Na obr. 14 je vidět detail svařeného rohu s přivařenými ucpávkami, a schéma spalovací komory.

Takovéto uspořádání vedlo k úspoře asi 80 % nákladů na obrábění a odpovídající úspoře materiálu. Pevnost svařence byla srovnatelná s dílem vyrobeným z jednoho kusu. Původní výroba z jednoho kusu mědi by takto sofistikovaný chladicí systém ani nemohla docílit.

OPRAVY A JEJICH ŘEŠENÍ

V důsledku, výhod jakými jsou minimální smrštění a značné hloubky svaru bez použití přídavného materiálu, je svařování elektronovým paprskem předurčeno k řešení náročných oprav strojů.

V pracovní komoře 630 m3 je nyní možné svařovat díly o průměru do 6 m, délky 12 m a hmotnosti až 50 t. Protože samotné dělo je umístěno na robotickém rameni s možností pohybu

v sedmi osách, je možné zmíněným systémem zabezpečit i komplikované 3D svařování.

Obr. 15 zobrazuje nosič lopatek turbíny z lité oceli, jak je připevněn na opravné svařování. V pozadí je zřetelné elektronové dělo na robotickém rameni.

Neproduktivní čas zařízení sestávající se z doby nakládání a vykládání palet zavážecím zařízením, doby otevírání a zavírání vrat, z času evakuace komory na hodnotu 2 × 10–3 mbar a napouštění systému zpět na atmosférický tlak, je celkem méně než 1 hodina. Pro produktivitu zařízení je proto klíčové upevnění nejrozmanitějších tvarů součástí (viz obr. 1, 3, 10, 15, 17) na standardní platformu 4 × 6 m. Když už je jednou součást upevněna na přípravek, může součást převzít obsluha zařízení EP a proces svařování může začít v krátké době bez jakékoliv další časové prodlevy.

Obr. 16 ukazuje kořen svaru o hloubce provaření 60 mm na nosiči nepohyblivých lopatek turbíny. Prstencový svar opravil původní průměr ve stejné kvalitě, jako byl původní celek. Opravený díl je nasazen v provozu. Pro průměr 2 500 mm a rychlost svařování 18 cm/min je doba svařování celého dílu pouze 44 minut.

Na obr. 17 je další příklad nového využití drahých odlitků. Zobrazený plášť plynové turbiny z litiny, vážící asi 33 t, byl prototypem vyrobeným na dokumentaci technické proveditelnosti opravy. Bylo prokázáno, že lze technicky i ekonomicky výhodně opravit starší turbinový generátor při použití velkého pláště, renovovaného pomocí elektronového paprsku. Vrchní příruba (na úrovni děla) byla odříznuta, svařena a obrobena na jiném pracovišti a následně přivařena k celku elektronovým paprskem.

Plášť je používán jako součást renovované elektrárny a je již déle než tři roky v provozu. Po definitivním uznání zmíněné metody renovace elektronovým paprskem je zvažována oprava více než 150 plynových turbin po celém světě.

ZÁVĚR

Svařování elektronovým paprskem je vyspělá technologie předurčená ke spojování velikých dílů. Společnost pro-beam se soustavně zabývá stálým zlepšováním a vývojem systémů EP

a technikou řízení. Výsledkem jsou zařízení s elektronovým paprskem schopné zpracovávat rozměrné díly v sériích nebo hromadné výrobě, svařovat objemné a rozměrné polotovary, stejně jako cenově výhodné hotové části.

Tento příspěvek uvádí pouze nepatrnou část celého spektra aplikací vhodných pro technologie EP. V oboru výroby velikých dílů a polotovarů bude elektronový paprsek hrát stále důležitější roli. Nejedná se jen o konkurenční výhody oproti dlouho zavedeným, sofistikovaným konvenčním metodám sváření, ale i vytvářením nových aplikací. Především se jedná o kombinaci výhod rychlého svařování tlustostěnných předmětů bez nutnosti použití přídavného materiálu s minimálním pnutím, tedy potenciál, který technika EP má. Ve vyhodnocovací fázi je mnoho nových aplikací v lodním a leteckém průmyslu, kosmonautice, energetice i ve výrobě obráběcích strojů.

New Options of Efficient Use of Welding Technology using

Electron Ray in Serial Production of Large-sized Parts The important domain of electron ray (ER) is the option to connect ready products with minimum deformations. This technology is tested in real life and its successful application in the industry dates 50 years back already. It is a technique which is predetermined to welding depths of up to 100 mm and more. Similar options were also discussed in the part several times but until now, no equipment has been constructed which would be flexible enough and also economically beneficial. The article describes the current situation in the production and outlines future outlooks of EP welding in large-size parts production. Apart from the technical perspectives also the economic benefits of this technology are discussed.