Nejnovější poznatky v oblasti pasivačních a chladících přísad

Rubrika: Povrchová ochrana

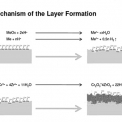

V uplynulých 20 letech došlo k velmi výraznému rozvoji procesů zinkování, především pak z důvodu zvyšující se poptávky po povrchových úpravách, které budou vysoce odolné vůči korozi. Tyto vyšší nároky jsou kladeny mimo jiné ve stavebním průmyslu, v oblasti výroby domácích spotřebičů, ale i v automobilovém průmyslu. Je dobře známé, že korozní odolnost čistých zinkových povlaků může být vylepšena vhodnou chemickou pasivací, která se obvykle provádí ponořením zinkem potažených předmětů do lázně obsahující kyselinu chromitou nebo kyselý roztok solí Cr (VI). Pasivační lázně sloužící k vytváření chromátových povlaků (tzv. chromátovací lázně) obsahují také aktivátory, jako jsou fluoridy, sírany, acetáty a další. Jejich úlohou je zvýšit tloušťku pasivační vrstvy. Chromátování bývá vyjadřováno různých složitými schématy, nicméně zjednodušeně lze vytvoření chromátových konverzních povlaků popsat jako tzv. redoxní (oxidačně-redukční) reakci mezi oxidačními ionty Cr (VI) a metalickým substrátem (podkladovým metalickým povlakem). Pasivační vrstva je tvořena především oxidy a hydroxidy zinku, chromáty zinku a směsí oxidů a hydroxidů Cr (III) a Cr (VI). Tyto vrstvy chrání zinkový povlak vytvořením fyzické bariéry mezi podkladovým kovem a korozním médiem. V případě pasivačních povlaků je chrom obsažen v podobě Cr (III) a Cr (VI). Některé studie vyzdvihují aktivní roli rozpustných složek Cr (VI) při zvyšování korozní odolnosti a také závislost účinnosti korozní ochrany na množství Cr (VI) adsorbovaného do povlaku během procesu pasivace.

V rámci Evropského společenství je využívání sloučenin Cr (VI) (tj. šestimocného chromu) spojováno s rakovinou dýchacích cest, a proto musí být tyto sloučeniny dle Směrnice č. 2002/95/ES z 27. ledna 2003 v relativně krátkém období staženy z oběhu. Navrženými alternativami jsou molybdáty, permanganáty, vanadáty, titanáty či sloučeniny kovů vzácných zemin a Cr (III). Například možnosti povrchových úprav za pomoci sloučenin Cr (III) jsou velmi podrobně zkoumány, neboť se u celé řady aplikací považují za komerčně přijatelnou alternativu obvyklých pasivačních povlaků s Cr (VI). Barnes a kolektiv studovali proces zinkové pasivace za pomoci Cr (III) s obsahem nitrátu jako oxidantu a fosfonátu sodného jako komplexantu, který zvyšuje stálost Cr (III) v lázni. Stejně jako u konvenčních chromátových povlaků je i v případě procesu využívajícího Cr (III) přítomna redoxní reakce mezi zinkovým povlakem, který oxiduje, a oxidačním činidlem, u kterého dochází k úbytku.

Tento proces vede k lokálnímu zvýšení pH a možnému srážení nerozpustného trojmocného hydroxidu chromitého. Barva a tloušťka pasivačního povlaku Cr(III) může být upravována změnou dílčích parametrů složení roztoku, pH, teploty a doby ponoření do pasivační lázně. Ve snaze najít vhodné alternativy ke konvenčním lázním obsahujícím nežádoucí šestimocný chrom je třeba zkoumat především takové procesy vytváření povlaků, které jsou ekonomicky nenáročné, nabízí vysokou účinností proti korozi, jsou šetrné k životnímu prostředí a snadno realizovatelné v prostředí průmyslových provozů.

(Referenční zdroj: Corrosion Resistance of Cr (III) Based Conversion Layer on Zinc Coatings in Comparison with a Traditional Cr (VI) Based Passivation Treatment (korozní odolnost vrstev tvořených Cr(III) na zinkových povlacích v porovnání s tradičními povrchovými úpravami za pomoci pasivace šestimocným chromem) – L. Grasso, A. Segre Fantoli, M. G. Ienco, A. Parodi, M. R. Pinasco, E. Angelini, F. Rosalbino, la metallurgiaitaliana 6/2006 str. 31)

ÚVOD

Jeden z předních výrobců chemických přípravků pro povrchové úpravy, společnost SurTec, se v nedávné době věnovala také výzkumu pokročilých pasivačních systémů pro žárové zinkování. Díky bohatým zkušenostem právě z oblasti žárového zinkování se této společnosti podařilo vyvinout ekologicky šetrné alternativy k tradičním způsobům a metodám pasivace.

V souladu s Nařízením REACH (ES 1907/2006) musí dojít k eliminaci šestimocného chromu (Cr6+) do 21. 9. 2017. S ohledem na tento požadavek se objevilo již několik alternativních řešení neobsahujících Cr6+. Jejich uvedení na trh s sebou nicméně přineslo určité zmatky. Naším záměrem bylo provést testování několika těchto alternativ a porovnat jejich účinnost/výkon.

V tomto článku také klademe důraz na význam rozlišování mezi anorganickou pasivací a chladícími přísadami. Cílem mnoha zkoušek bylo získat jasný obrázek nejen o účinnosti konkrétních postupů pasivace, ale i chladících přísad.

Je třeba také podotknout, že kvalitní povlaky, které zvládnou náročné korozní testy, nejsou jen záležitostí dobré pasivace, ale především důkladné přípravy. Zmíníme proto několik velmi častých chyb, které ačkoliv byly způsobeny již v rámci přípravných kroků, mohou se výrazně promítnout do kvality pasivovaného povrchu.

CÍL TESTU

Získat jasnější obrázek na základě testování různých variant pasivace za použití lázně obsahující CrIII+, lázně bez obsahu Cr a lázně bez obsahu CrIII+ a kobaltu.

Navíc jsme také prováděli zkoušky různých chladících přísad a srovnávaly výsledky s běžným procesem pasivace ke stanovení rozdílů v korozní odolnosti.

Všechny díly, které byly použity pro testování, byly vystaveny podmínkám ve vlhkostní komoře po dobu 24 hodin (SIST EN ISO 6270 – 2:2005). Teplota v komoře byla 40 °C ±2 °C, vlhkost: 98 °C ±2 %, doba = 48 h.

Je důležité poznamenat, že v rámci obou kroků, tj. pasivace nebo chlazení, lze dosáhnout relativně dobré korozní odolnosti. Pokud by se použilo pouze chlazení, díly lze

ochránit před korozí a ochladit v jediném kroku. Žádná další pasivace by tak nebyla nutná.

PROCES PASIVACE

Povlaky vznikající žárovým zinkováním chrání ocel za pomoci jak katodové, tak i bariérové ochrany. Přirozeně vznikající soudržná a proti oděru odolná patina z uhličitanu zinečnatého je pak dalším prvkem zvyšující míru ochrany ošetřeného povrchu. Existují-li obavy z prostředí a/nebo podmínek uskladnění oceli určené k žárovému zinkování, je možné aplikovat pasivační ošetření povrchu, které zabrání vzniku skvrn obvyklých pro uložení ve vlhkém prostředí. Pasivační povlaky obvykle vydrží asi šest týdnů. V té době začíná žárově pozinkovaná ocel přirozeně zvětrávat.

Ačkoliv je žárově pozinkovaná ocel v obvyklých podmínkách použití vysoce tolerantní vůči různým podmínkám okolního prostředí, lze pasivaci a chlazení provádět pouze při zaručení požadovaných podmínek přepravy, skladování či podmínek okolního prostředí. A protože je zinkový povlak nejvíce náchylný k tvorbě nadměrných oxidů a hydroxidů zinku v prvních šesti týdnech, zabraňuje tenká vrstva pasivačního prostředku této tvorbě. Jakmile se pasivační přípravek rozpustí, začne si žárově pozinkovaná ocel vytvářet svou vlastní zinkovou ochrannou patinu (referenční zdroj: http://www.galvanizeit.org/specification-and-inspection/post-hdg-considerations/passivation).

Obvykle představuje pasivace poslední krok v procesu žárového zinkování. Díly, které jsou předmětem pasivace, jsou obvykle udržovány v chladném prostředí či při teplotách okolního vzduchu. Pasivační lázeň obsahuje i menší množství chloridů, které se do ní dostanou se zinkovým popelem (dodatečný oplach před pasivací).

PROCES CHLAZENÍ

(za použití chladících přísad pro pasivaci dílů)

K ochlazení dochází ihned po aplikaci zinkového povlaku. Horké díly jsou ponořeny do vodního roztoku pro jejich rychlé ochlazení a dosažení požadovaných metalurgických charakteristik (tj. k jejich zpevnění).

V rámci chlazení je možné souběžně také pasivovat povrch dílů. Není tedy nutné disponovat samostatnou pasivační lázní/nádrží.

FÁZE ZKOUŠENÍ

Zkoušení probíhalo v provozovně žárového zinkování společnosti Pocinkovalnica na Slovinsku.

Byly připraveny různé druhy zkušebních plechů a po žárovém zinkování (vytvoření zinkového povlaku) byly jednotlivé zkušební díly vystaveny různým metodám pasivace.

Díly byly ochlazeny vzduchem a pasivovány v lázni:

- neobsahující chrom

- obsahující Cr III+ a ošetřeny tzv. modrou pasivací (elektrolytické pokovení)

- neobsahující Cr III+ a kobalt

Pro účely srovnávání s pasivací zahrnující chlazení jsme 1 zkušební plech ponořili do chladící lázně obsahující přísadu SurTec 540 (roztok bez obsahu Cr6+ a kobaltu).

Po tomto ošetření byly díly okamžitě umístěny do vlhkostní komory za dohledu akreditované zkušební laboratoře Lotrič (www.lotric.si).

Díly byly sestaveny tak, aby bylo možné vytvořit příčný řez. Po zkoušení byl zkoumán povrch pro přítomnost bílé koroze a černých skvrn.

VÝSLEDKY

Bylo potvrzeno, že díly pasivované v rámci chlazení vykazovaly mnohem vyšší korozní odolnost v porovnání s díly, které byly pasivovány konvenčními postupy. V případě konvenčně pasivovaných dílů byl aplikován následující postup: běžná pasivace (Cr3+), pasivace v rámci žárového zinkování v lázni bez obsahu kobaltu, pasivace v lázni bez obsahu chromu.

Pasivace při chlazení s přípravkem SurTec 540 měla za následek velmi vysokou korozní odolnost. Díky ekologicky šetrným složkám je tento postup atraktivní také z hlediska ochrany životního prostředí. Neobsahuje totiž žádné škodlivé či toxické látky, což se o jiných alternativách říci nedá.

SurTec 540 se také velmi snadno udržuje a provozuje – jeho pracovní rozpětí je v porovnání s obvyklými pasivačními přípravky velmi široké. Navíc lze na díly ošetřené SurTec 540 později nanášet práškové laky.

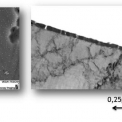

Z fotografií vidíte vrstvu, kterou na povrchu dílu utvoří SurTec 540.

Je důležité poznamenat, že k dosažení dobré korozní odolnosti v rámci pasivace a chlazení, a také k udržení celkově lesklého vzhledu materiálu, je třeba zajistit kvalitní přípravu. Jedním ze zásadních faktorů jsou chloridy, které se na povrchu projevují jako bílé pruhy. Navíc ještě snižují korozní odolnost materiálu.

Korozní ochrana ošetřených materiálů, které jsou vystaveny venkovním povětrnostním podmínkám, závisí především na faktorech jako jsou: vlhkost, uskladnění, kyselé

prostředí, prach atd.

K dosažení dobré kvality pasivovaných dílů je také nezbytné je po ošetření zcela osušit. Díly tedy musí před další manipulací nebo uskladněním důkladně uschnout, což vyžaduje určitý čas. Jinak může koroze napadnout jejich povrch velmi rychle, což se samozřejmě odrazí na jejich vzhledu.

Kontaktní plochy jsou náchylnější ke korozi, neboť jsou častěji vystaveny vlhkosti. Je tedy důležité, aby se skladovaly způsobem, který bude eliminovat vlhkost z kritických oblastí. Také ošetřené díly je třeba skladovat v pozicích, které umožní odtok případné vody.

Zákazníci by také měli dbát na důslednou přípravu příchozích surovin v souladu s EN ISO 14713, čímž se minimalizuje vznik zinkového prachu. Zinkový prach má negativní dopad na všechny přípravky chránící díly proti korozi.

LIKVIDACE CHLADÍCÍ LÁZNĚ S PASIVAČNÍM PŘÍPRAVKEM

Obecně není nutné obsah chladící nádrže likvidovat nikdy. Nicméně překročí-li např. hodnoty chloridů stanovené limity, doporučuje se připravit čerstvou lázeň. Proces likvidace a neutralizace je snadnější, než se zdá. Ke všemu postačí 50 % NaOH. Do pracovní lázně s mírně kyselým pH (4 – 5) začneme přidávat NaOH, dokud nedosáhneme pH 7. V této fázi iniciujeme neutralizační proces. Pro homogennější srážení přidáme srážecí přípravek SurTec 920, který umožní rychlejší neutralizaci.