Svařování a dělení

Svařování a dělení  Metalurgické obloukové spojování oceli s hliníkem při výrobě hybridních desek

Metalurgické obloukové spojování oceli s hliníkem při výrobě hybridních desekMetalurgické obloukové spojování oceli s hliníkem při výrobě hybridních desek

Rubrika: Svařování a dělení

Zatímco dosud bylo tepelné spojování oceli a hliníku považováno za neproveditelné, dnes je tento proces reálně možný. Revoluční řešení splňuje vize materiálových specialistů a konstrukčních a výrobních inženýrů. Ale především manažeři automobilového průmyslu chtějí tepelně spojovat pevnou ocel s lehkým hliníkem – vždy podle časového průběhu zatížení

v dílu. Zvláště automobilovému průmyslu to pomůže snížit hmotnost vozidel, tím i spotřebu energie a emisí CO2, a splnit limitní hodnotu EU 130 g vyprodukovaného CO2/km v roce 2012. Také ostatním oborům – od designových objektů přes střechy hal až po větrné elektrárny – přinášejí lehké konstrukce velké výhody.

Podle učebnic svařování nelze obloukovým svařováním spojovat kovy, jejichž fyzikální vlastnosti, jako je teplota tání (1 500 versus 590 °C), koeficient roztažnosti (1,2 versus 2,3 mm/100 °C) nebo elektrochemický potenciál, se výrazně liší.

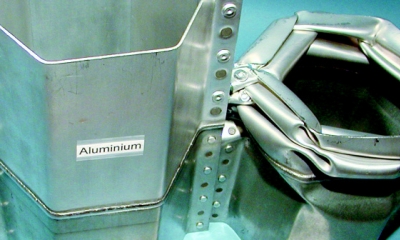

Tento svářečský problém provokuje společnost Fronius již více než 20 let. Novému řešení CMT (Cold Metal Transfer) předcházela první reprodukovatelná spojení již dříve. Díky spolupráci se společností Voestalpine však začala od roku 2003 nabývat reprodukovatelná technologie konkrétní podoby. Četné pokusy mezitím dokázaly, že metoda a její aplikace jsou vhodné i pro průmyslové využití. Na straně hliníku je svarový spoj, zatímco u ocelového plechu se jedná o spoj pájený.

Společnost Fronius a Voestalpine obdržely za toto řešení několik patentů. Společně vyvinuly vysoce tvárné hybridní desky. Ty lze jako polotovary pomocí různých postupů (ohýbání, válcování nebo hluboké tažení) tvarovat na profily nebo pohlcovače nárazů.

NĚKTERÉ TECHNICKÉ OMEZUJÍCÍ PODMÍNKY

Ocelové plechy musí být pozinkované (jak je obvyklé v automobilovém průmyslu), hliníkové plechy musí pocházet z materiálových řad AW5xxx nebo 6xxx a jako svařovací, popř. pájecí materiál je předepsána slitina AlSi3Mn1. Zinková vrstva na ocelovém plechu působí jako tavidlo a smáčí ocel. Rozhodující je intermetalická fáze. Má být co nejtenčí, maximálně 10 μm. Pak je pevnost spoje tak vysoká, že svar při tahových zkouškách vydrží, a dojde k přetržení hliníkového plechu. Několikaleté testy na tvarovaných deskách dokazují, že nedochází k mezikrystalickým, napěťovým ani trhlinovým korozím, prokazatelné jsou pouze plošné koroze. U desek se osvědčily svařovací systémy, které pomocí procesu CMT oboustranně synchronně kolmo shora dolů svařují pájením. Know-how společnosti voestalpine zahrnuje leptání geometrie svaru, zatímco přídavný materiál a modifikace patentovaného systému CMT jsou výsledkem práce výzkumného a vývojového oddělení společnosti Fronius.

CERTIFIKACE ISO 9001:2008

Kvalitní a bezproblémovou dodávku hybrydních desk nově zaručuje i certifikace ISO 9001:2008, kterou společnost Fronius Česká republika s. r. o. získala. Certifikace prověřuje systém managementu kvality stanovený institucí International Organisation for Standardisation (ISO). Certifikaci provedla společnost Quality Austria. Základním a zároveň významným faktorem pro udělení certifikace byl jedinečný „VSP-koncept“, který společnost Fronius využívá k organizaci svých odbytových a servisních služeb. Certifikace zahrnuje kompletní organizaci odbytu a servisu v České republice v odvětvích svařovací a solární techniky a rovněž VSP-týmy včetně externího pracoviště v podniku Evobus Plzeň, kde přímo na místě působí jeden technik společnosti Fronius. Tato certifikace má platnost tři roky. Certifikace ISO 9001:2008 patří k úkolům mezinárodního managementu kvality (QM International), přičemž dílčím úkolem je i QM-audit společnosti Fronius.

Metallurgical Arc Joining of Steel With Aluminium in Production of Hybrid Slabs

While up to now thermal joining of steel and aluminium has been considered impractical, today this process is in fact possible. The revolutionary solution meets the vision of material specialists and design and manufacturing engineers. But above all, the automotive industry executives want to thermally join solid steel with light aluminium – always depending on the time course of load in the part. It will help, in particular, the automotive industry reduce the vehicle weight and energy consumption and CO2 emissions, and meet the EU limit value of 130 g CO2/km produced in 2012. Light structures will bring great advantage to other industries as well – from designed objects through the hall roofs to wind power plants.

Z podkladů Fronius International GmbH