Svařování a dělení

Svařování a dělení  MAG zváranie pozinkovaných plechov v ochrannom plyne CO2 a Ar + 18 % CO2

MAG zváranie pozinkovaných plechov v ochrannom plyne CO2 a Ar + 18 % CO2MAG zváranie pozinkovaných plechov v ochrannom plyne CO2 a Ar + 18 % CO2

Rubrika: Svařování a dělení

Podmienky zvárania pozinkovaných plechov elektrickým oblúkom v ochrane plynov sú výrazne ovplyvnené existenciou kovového povlaku. Zinok v porovnaní so oceľovým materiálom má výrazne nižšiu teplotu tavenia (tab. 1). Dokonca aj teplota odparovania Zn je o viac ako 600 °C nižšia ako teplota tavenia nízkouhlíkovej ocele. Oblúkové zváranie pozinkovaných plechov tak bude sprevádzané intenzívnym odparovaním Zn povlaku z povrchu materiálu.

| Tab. 1 – Vybrané fyzikálne vlastnosti Fe a Zn [1] | ||||

| Prvok | Teplota tavenia [°C] | Teplota odparovania [°C] | Ionozačná energia M+ + e [eV] | Merná elektrická vodivosť pri 0 °C [MS.m–1] |

| Fe | 1 535 | 3 000 | 7,87 | 11,5 |

| Zn | 419,5 | 906 | 9,39 | 21,7 |

Odparovanie Zn v procese oblúkového zvárania pozinkovaných plechov bude všeobecne spôsobovať:

1. Nestabilitu procesu, t. j. nestabilné horenie oblúka, poruchy v prúdení ochranného plynu a prenose kovu z elektródy do zvarového kúpeľa

Problémy pri zváraní pozinkovaných plechov začínajú už pri zapaľovaní oblúka, ktorý vzniká pri náhlom odparení Zn. Tým je výrazne ovplyvnená nielen stabilita oblúka ale aj prúdenie ochranného plynu. Vplyvom neustáleho odparovania Zn z povrchu, oblúk putuje po povrchu, pričom si hľadá miesto s najnižším elektrickým odporom. Zmenou miesta sa mení i dĺžka oblúka čo spôsobuje výkyvy v napätí. Pri vyosenom horení oblúka dochádza často vplyvom intenzívneho odparovania Zn k „odfúknutiu” oblúka. Tento jav možno potlačiť iba nastavením krátkeho oblúka v dĺžke 2 až 3 mm a do určitej miery aj zmenou smeru pohybu horáka.

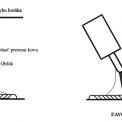

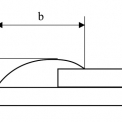

Pri pravosmernom vedení „pull“ (obr. 1) zasiahne oblúk Zn vrstvu iba krátko pred oblasťou v ktorej dochádza k prenosu kovu. Na odparenie zinku tak zostáva iba krátky čas. Pri vyšších rýchlostiach zvárania dochádza k odparovaniu priamo cez oblasť prenosu kovu, pričom výpary môžu prenos kovu rušivo ovplyvniť – spôsobiť rozstrek do okolia spoja, dokonca prenos kovu celkom znemožniť. Zvlášť možno problémy s rozstrekom očakávať pri zváraní kútových zvarov v polohách napr. nad hlavou, kedy rozstrek padá do horáka. Naproti tomu, pri ľavosmernom vedení horáka „push“ k odpareniu Zn povlaku dochádza ďaleko pred zónou prenosu kovu, čo umožňuje zvárať vyššími rýchlosťami. Pri takomto vedení je však materiál viac prehrievaný ako pri pravosmernom pohybe. Pri nízkych rýchlostiach zvárania tenkých plechov tak hrozí nebezpečenstvo prepadnutia tavného kúpeľa.

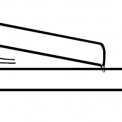

Ďalšou možnosťou ako zlepšiť odparovanie Zn z priestoru zvaru je vhodná voľba typu spoja a zvarovej medzery. Plyny sa ľahšie odstraňujú z tupých spojov ako z kútových zvarov. Pri tupých ako aj kútových spojoch úkos tvaru V uľahčuje únik plynov. Ďalej sa ukázalo [2], že už malé zmeny uhla polohovania zváraných preplátovaných plechov a vznik tzv. odplyňovacej medzery medzi materiálmi (obr. 2) vedie k znižovanie, či dokonca k úplnému potlačeniu nežiadúceho vplyvu pár Zn.

2. Vytváraním pórov, vo zvarovom kove pri jeho nedostatočnom odplynení

Odparujúci sa Zn okrem procesu zvárania, ktorý je pri nestabilnom horení oblúka sprevádzaný rozstrekom kovu do okolia zvaru, negatívne ovplyvňuje aj štruktúru spoja. Často sa vo zvarovom kove vyskytujú póry, ktoré výrazne znižujú mechanické vlastnosti zvarového spoja. Pórovitosť je pri zváraní pozinkovaných plechov podstatnou mierou závislá od rýchlosti tuhnutia zvarového kovu, pričom tento proces je riadený množstvom vneseného tepla. Môže sa preto zdať, že hlavný rozdiel medzi MAG zváraním nepovlakovaných a pozinkovaných materiálov je v nutnosti použiť väčšie množstvo vneseného tepla na odstránenie Zn zo zvarového kúpeľa. Na druhej strane však vysoký výkon spôsobuje odparenie veľkého množstva Zn, čo môže viesť k turbulenciám a narušeniu stability v oblúku [3].

Je tak zrejmé, že uvedené negatívne vplyvy sa budú s pribúdajúcim množstvom zinkových pár, ktoré vznikajú v procese zvárania, ešte zvýrazňovať. Preto podľa viacerých autorov [4, 5, 6] je rozhodujúcim kritériom zvariteľnosti hrúbka zinkovej vrstvy. Tá by pri plechoch určených na zváranie oblúkovými technológiami nemala presiahnuť 15 až 20 μm. Pri hrubších vrstvách, ktoré sa získajú napr. pri kusovom zinkovaní, už dosahuje tvorba pórov vo zvare väčšinou neprípustný rozsah.

ZLOŽENIE OCHRANNÝCH PLYNOV

Okrem množstva vneseného tepla je možné rozstrek a pórovitosť výraznejšie ovplyvniť aj zložením ochranného plynu. Literárne odporúčania o použití rôznych typov ochranných plynov sú však rôzne. Livelli a Langil uvádzajú [5], že použitie CO2 pri zváraní pozinkovaných plechov krátkym oblúkom dáva uspokojivé výsledky. Rozstrek sa oproti zváraniu nepovlakovaných plechov zvyšuje tak pri zváraní v CO2 ako aj pri použití zmesi Ar + CO2. Drahšia zmes Ar + 25 % CO2 preferovaná pri zváraní nepovlakovaných materiálov, ktorá v tomto prípade zlepšuje vzhľad povrchu a tvar zvarového kúpeľa a taktiež znižuje rozstrek, neprináša pri zváraní pozinkovaných plechov uvedené výhody.

Na druhej strane Kersche vo svojom príspevku [4] síce uvádza, že ochrana zvarového kúpeľa pri použití CO2 ako ochranného plynov je dostatočná, pričom i tvorba pórov je nízka, upozorňuje však, že zväčšenie rozstreku spôsobené náhlym odparením Zn sa v ochrannom plyne CO2 ešte zvýrazní. Aj pri použití zmesí plynov dochádza automaticky po zapálení oblúka k odparovaniu Zn. Prenos kovu je však oproti zváraniu v čistom CO2 mäkší, s menším rozstrekom, i keď náchylnosť na tvorenie pórov vo zvarovom kove je väčšia.

EXPERIMENTÁLNA ČASŤ

Cieľom predloženej práce bolo zhodnotenie vplyvu zloženia ochranného plynu a ďaľších parametrov MAG oblúkového zvárania (zváracieho prúdu, napätia, rýchlosti zvárania) na vlastnosti preplátovaného zvarového spoja. Konkrétne bolo hodnotené:

- rozstrek zvarového kovu do okolia spoja,

- výskyt vonkajších a vnútorných chýb zvaru,

- súčiniteľ tvaru zvaru,

- mechanické vlastnosti statickou ťahovou skúškou.

Použitý materiál

Ako základný materiál bol použitý obojstranne žiarovo pozinkovaný plech akosti DX53 + Z100MB (STN EN 10142) s hrúbkou 1,5 mm. Hrúbka Zn vrstvy meraná magnetickým hrúbkomerom sa pohybovala od 6 do 12 μm. Chemické zloženie použitého materiálu a vybrané mechanické vlastnosti uvedené v materiálovom liste sú v tab. 2 a 3.

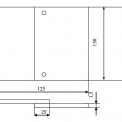

Preplátované spoje boli vyrobené z prístrihov 150 × 150 mm. Šírka preplátovania 25 mm bola fixovaná bodovými zvarmi (obr. 3). Na výrobu zvarových spojov bol použitý prídavný drôt typu G2Si1 (EN 440), Ø = 1 mm, výrobca: Železarna Jesenice, Slovinsko. Chemické zloženie a vybrané mechanické vlastnosti vytaveného zvarového kovu podľa atestu sú v tab. 4 a 5.

Pri zváraní bol použitý zv. Zdroj HOBART ARC MASTER 501 s podávačom prídavného materiálu Hobart Ultrafeed 1000. Na zabezpečenie konštantnej rýchlosti zvárania bol zvárací horák uchytený na upravenom rezacom traktore RS 13. Súčasťou tohto stola bolo aj upínacie zariadenie na uchytenie vzoriek. Vedenie horáka bolo ľavosmerné („push“).

Ako ochranné plyny boli použité plyny bežne používané pri MAG zváraní nepovlakovaných nelegovaných C-Mn ocelí: CO2 a zmes Ar + 18 % CO2. Prietok ochranného plynu bol v oboch prípadoch rovnako nastavený a to 15 l.min–1. Ďalšie parametre zvárania jednotlivých vzoriek sú uvedené v tab. 6.

| Tab. 2 – Chemické zloženie základného materiálu | |||

| Maximálny obsah prvkov v % | |||

| C | Mn | P | S |

| 0,06 % | 0,35 % | 0,025 % | 0,025 % |

| Tab. 3 – Vybrané mechanické vlastnosti základného materiálu | ||

| Medza klzu Re [MPa] | Medza pevnosti Rm [MPa] | Ťažnosť A80 [%] |

| 140÷260 | 270÷380 MPa | min. 30 |

| Tab. 4 – Smerné chemické zloženie prídavného materiálu typu G2Si1 | |||||||||

| Obsah prvkov v % | |||||||||

| C | Si | Mn | P | S | Al | Cu | Cr | Ni | Mo |

| 0,073 | 0,86 | 1,45 | 0,012 | 0,009 | 0,002 | 0,04 | 0,04 | 0,02 | 0,04 |

| Tab. 5 – Mechanické vlastnosti vytaveného zvarového kovu z prídavného materiálu typu G2Si1 | |

| Medza klzu Re [MPa] | Medza pevnosti Rm [MPa] |

| 420 | 520 MPa |

| Tab. 6 – Parametre zváraných spojov | ||||||

| Číslo vzorky | Ochranný plyn | Zváracie napätie U [V] | Zvárací prúd I [A] | Rýchlosť zvárania v [mm.s–1] | Merný príkon Q .10–3 [kJ.mm–1] | Zváracia medzera [mm] |

| 1 | Ar + 18 % Co2 | 18 | 100 | 6,67 | 216 | 0 |

| 2 | 5,83 | 247 | 0 | |||

| 3 | 20 | 112 | 6,67 | 268 | 0 | |

| 4 | Co2 | 18 | 100 | 6,67 | 216 | 0,6 |

| 5 | 5,83 | 247 | 0,6 | |||

| 6 | 6,67 | 216 | 0 | |||

| 7 | 5,83 | 247 | 0 | |||

| 8 | 247 | 0 | ||||

| 9 | Co2 | 20 | 110 | 6,67 | 264 | 0 |

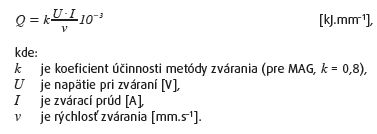

Skúšobné vzorky boli vyhotovené pri rôznych hodnotách zváracieho prúdu a rýchlosti zvárania, čím sa simulovali rôzne podmienky zvárania z hľadiska merného tepelného príkonu a odparovania Zn cez elektrický oblúk. Hodnota merného príkonu Q bola vypočítaná podľa STN EN 1011-1:

DOSIAHNUTÉ VÝSLEDKY

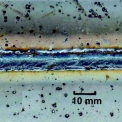

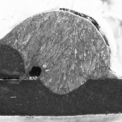

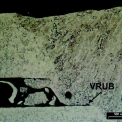

Po vyhotovení boli zvary najskôr podrobené vizuálnej prehliadke. Ani na jednej vzorke neboli zaznamenané povrchové chyby typu pór, trhlina. Na obr. 4 je celkový pohľad na vzorku 4, ktorá bola vyhotovená v CO2. Na prvý pohľad je výrazný značný rozstrek zvarového kovu do okolia spoja v tvare malých kvapiek, roztrúsených po oboch stranách povrchu ZM. Na úpätí zvaru sú viditeľné ostrovčeky trosky, ktoré sú výsledkom reakcií vysokooxidačného plynu so zvarovým kovom.

Zvýšenie zváracieho prúdu v ochrannej atmosfére CO2 malo za následok ďalšie zväčšenie rozstreku kovu (obr. 5). Z toho možno usudzovať, že pri zváraní pozinkovaných oceľových plechov v CO2 skratovým prenosom kovu sa so zvyšujúcim zváracím prúdom bude zväčšovať aj rozstrek zvarového kovu. Príčinou je pravdepodobne väčšia nestabilita horenia oblúka spôsobená väčším množstvom odpareného Zn z povrchu materiálu pri zväčšujúcom sa tepelnom príkone Q.

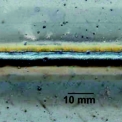

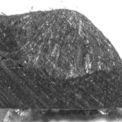

Zmenou použitého ochranného plynu z CO2 na Ar + 18 % CO2, došlo k podstatnému zmenšeniu rozstreku kovu (obr. 6). Na povrchu zvaru sa takmer vôbec nevyskytujú ostrovčeky trosky, zistené pri zváraní v CO2.

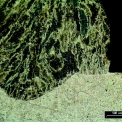

Pri použití zmesi plynov Ar + 18 % CO2 zvýšenie veľkosti zváracieho prúdu nespôsobilo zväčšenie rozstreku kovu do okolia spoja (obr. 7). Ďalšia analýza bola realizovaná na priečnych rezoch pripravených bežnými metalografickými postupmi (obr. 8 a 9).

Pri hodnotení makroštruktúry bol sledovaný výskyt vnútorných chýb zvaru: trhlín, studených spojov, stiahnutín a pórov.

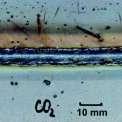

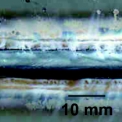

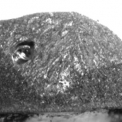

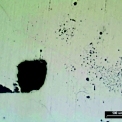

Na obr. 10 je vidieť zhluk malých pórov vo zvarovom kove a stiahnutinu oválneho tvaru na okraji zvarovej medzere. Vonkajšie stiahnutiny sa vyskytovali na vzorkách vyrobených v Ar + 18 % CO2, vnútorné v CO2 (obr. 11). Na základe doterajších poznatkov [9] možno predpokladať, že uvedené chyby boli spôsobené Zn výparmi, ktoré sa uvoľňovali počas zvárania z povrchu ZM.

Keďže teplota odparovania Zn je 906 °C a zvarový kov tuhne už pri teplote ≈ 1 500 °C, pary ktoré sa nedokázali uvoľniť zo zvarového kovu sú príčinou pórovitosti ZK. Pary uzavreté v priestoroch okolo zvaru (napr. pri výrobe preplátovaných spojov s malou medzerou medzi plechmi) vytvárajú tlak medzi ZM a zvarovým kovom, čoho dôsledkom sú chyby v tvare stiahnutín. Ako odporúčanie na odstránenie takýchto chýb sa uvádza zväčšenie medzery medzi preplátovanými spojmi [3].

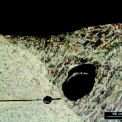

Na obr. 12 je priečny preplátovaného zvarového spoja, vyhotoveného s medzerou medzi plechmi 0,6 mm. Touto zmenou sa síce zlepšili podmienky pre únik Zn pár z okolia spoja (spoj bez stiahnutiny v kritickom mieste), prechod zvaru do ZM na spodnej strane spoja je však pod veľkým uhlom. Takto vytvorený vrub je nežiadúci, pretože môže byť miestom iniciácie napr. únavovej trhliny pri cyklickom namáhaní.

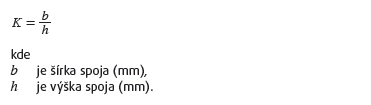

Geometria zvaru bola hodnotená účiniteľom tvaru spoja (obr. 13) podľa vzťahu:

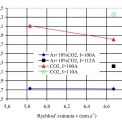

Závislosť veľkosti súčiniteľov tvaru spoja od rýchlosti zvárania pri rôznych hodnotách zváracieho prúdu a zložení ochrannej atmosféry sú uvedené na obr. 14.

Zo závislosti vyplýva, že pri použití ochranného plynu Ar + 18 % CO2 zmena rýchlosti zvárania pri prúde I = 100 A nemala takmer žiadny vplyv na zmenu súčiniteľa tvaru K: KAr + CO2 (5,83 mm.s–1) = 1,73, KAr + CO2 (6,67 mm.s–1) = 1,72. Zvary všeobecne vykazovali pomerne veľké prevýšenie pri malej šírke (nízke hodnoty K), obr. 9. Prechod povrchu zvaru do ZM (úpätie zvaru) bol pod pomerne veľkým uhlom (obr. 15). Priaznivejšie rozmerové pomery zvaru (zväčšenie hodnoty K) boli zaznamenané pri zvýšení zváracieho prúdu na I = 112 A: KAr + CO2 (100 A) = 1,72, KAr + CO2 (112 A) = 2,22. Ďalej možno konštatovať, že použitie CO2 ako ochranného plynu pri MAG zváraní pozinkovaných oceľových plechov je z hľadiska geometrie zvaru výhodnejšie. Zvary vykazovali pri rovnakých parametroch (I = 100 A, v = 5,83 mm.s–1) menšie prevýšenie a väčšiu šírku: KAr + CO2 = 1,73, KCO2 = 3,11, (obr. 8 a 12) a priaznivejší bol aj prechod povrchu zvaru do ZM (obr. 16). Naviac, pri zváraní v CO2 na rozdiel od Ar + 18 % CO2 bol koeficient tvaru zvaru viac závislý od rýchlosti zvárania: KCO2 (5,83 mm.s–1) = 3,11, KCO2 (6,67 mm.s–1) = 2,81 (obr. 14).

Zvýšenie zváranieho prúdu zo I = 100 A na I = 110 A malo pri zváraní v CO2 rovnaký vplyv na koeficient K ako pri použití zmesi plynov.

Zo známych poznatkov [7, 8] je možné predpokladať, že aj pri zváraní pozinkovaných plechov bude geometria zvaru výrazne ovplyvnená podielom oxidačnej zložky v ochrannom plyne, ktorá podstatne znižuje povrchové napätie zvarového kovu.

| Tab. 7 – Výsledky ťahovej skúšky pre zvárané spoje | |||||

| Číslo skúšobnej vzorky | Fp0,2 [N] | Fm [N] | Rp0,2 [MPa] | Rm [MPa] | Miesto porušenia |

| 2–1 (Ar + 18 % CO2) | 9 180 | 11 510 | - | - | zvar |

| 2–2 (Ar + 18 % CO2) | 7 700 | 11 000 | 213 | 304 | ZM |

| 8–1 (CO2) | 9 200 | 11 860 | 250 | 322 | ZM |

| 8–2 (CO2) | 9 140 | 12 110 | 252 | 334 | ZM |

Mechanické vlastnosti skúšobných vzoriek boli zisťované statickou skúškou ťahom podľa normy STN 051122. Skúšobné tyčky (obr. 17) boli pripravené z nastrihaných vzoriek zvarov vyhotovených rovnakými parametrami zvárania: I = 100 A, U = 18 V, v = 5,83 mm.s–1, vyhotovených v ochranných plynoch CO2 (vz. 8, pozri tab. 6) a Ar + 18 % CO2 (vz. 2, pozri tab. 6). Na minimalizáciu vplyvu ohybového momentu boli na upínacie plochy bodovým odporovým zváraním privarené dištančné podložky s hrúbkou skúšaného plechu.

Ako meracie zariadenie bol použití trhací stroj Instron 1195. Výsledky skúšky sú uvedené v tab. 7.

Na jednej vzorke vyrobenej použitím ochranného plynu Ar + 18 % CO2 nastalo porušenie v tesnej blízkosti zvaru. Keďže nebolo možné v tomto prípade presne určiť pôvodnú plochu prierezu v mieste lomu, hodnoty Rp0,2 a Rm v tabuľke chýbajú. Príčinou takejto lokalizácie lomovej plochy mohla byť iniciácia z úpätia zvaru (vrubový účinok), ktorý pri týchto vzorkách vykazoval veľký uhol prechodu povrchu zvaru do ZM.

Ťahové telieska vyhotovené zváraním v CO2 boli pri skúške porušené v ZM. Napätia na medzi pevnosti boli zrovnateľné s údajmi, uvedenými v tab. 3.

ZÁVERY

Cieľom predloženej práce bolo zhodnotenie vplyvu zloženia ochrannej atmosféry a ďalších parametrov MAG zvárania tenkých pozinkovaných plechov na rozstrek zvarového kovu do okolia spoja, výskyt povrchových a vnútorných chýb zvaru, súčiniteľ tvaru zvaru a mechanické vlastnosti spoja hodnoteného statickou skúškou ťahom. Pre tento účel boli vyrobené technológiou MAG v ochranných plynoch CO2 a Ar + 18 % CO2 skúšobné vzorky preplátovaných spojov pri rôznych merných príkonoch od Q = 216.10–3 kJ.mm–1 do Q = 268.10–3 kJ.mm–1. Z dosiahnutých výsledkov možno urobiť tieto závery:

Zvary vyrobené v ochrannom plyne CO2 vykazovali väčší rozsah rozstreku kovu pri všetkých zmenách zváracieho prúdu a rýchlosti zvárania ako zvary vyrobené v Ar + 18 % CO2. Pri výrobe vonkajší (tzv. „pohľadových zvarov“) bude preto výhodnejšie použiť namiesto čistého CO2 zmes plynov Ar + 18 % CO2.

Odparovanie Zn cez zvárací oblúk a nedostatočné odplynenie zvarového kovu spôsobila pórovitosť zvarového kovu ako aj výskyt stiahnutín v mieste styku preplátovaných plechov so zvarovým kovom. Stiahnutiny oválneho tvaru (vonkajšie – pri použití Ar + 18 % CO2 a vnútorné pri CO2) bolo možné odstrániť aplikáciou tzv. odplyňovacej medzery. Zvary s medzerou medzi plechmi 0,6 mm však vykazovali v mieste styku preplátovaných plechov ostrý prechod povrchu zvaru do spodného plechu. Vrubový účinok takéhoto prechodu sa môže stať miestom iniciácie únavovej trhliny. Z tohto pohľadu sa preto javí výhodnejší zvar s oválnym tvarom stiahnutiny, i keď táto chyba zmenšuje do určitej miery aktívny prierez zvaru.

Z hľadiska geometrie tvaru zvaru hodnotenej súčiniteľom tvaru K možno konštatovať, že výhodnejší tvar zvaru – širší a menším prevýšením (vyššie hodnoty K) sa dosiahli pri zváraní v CO2. Hlavnú príčinu treba pravdepodobne hľadať v nižšom povrchovom napätí zvarového kovu pri použití vysokooxidačného ochranného plynu.

Výhodnosť použitia CO2 sa ukázala aj pri hodnotení pevnosti zvarových spojov ťahovou skúškou. Pri niektorých vzorkách vyhotovených v Ar + 18 % CO2 došlo k porušeniu spoja v blízkosti zvaru a zistené hodnoty pevnosti sa tu pohybovali na spodnej hranici nameraných a vypočítaných hodnôt mechanických vlastností. Pri zváraní v CO2 došlo k porušeniu telieska pri ťahovej skúške v základnom materiály, namerané hodnoty mechanických vlastností zodpovedali akosti použitého pozinkovaného plechu.

Literatúra :

[1] Gažo J. a kol.: Všeobecná a anorganická chémia. Alfa, Bratislava 1978

[2] Dithey, U., Reisgen, U., Dickersbach J., Warmuth P.: Widerstandspunkt- und Metal-Aktivgasschweissen verzinkter Feinbleche; Schweissen und Schneiden, 2000, č.11, str. 660–668

[3] Kersche, A.: MAG – Schweissen von verzinkten und aluminierten Dünnblechen; Linde Sonderdruck, 39/97

[4] Kersche, A.: Werkstattips zum MAG Schweissen dünner unbeschichter und beschichter Bleche. Der Praktiker, 1980, č. 2, str. 57

[5] Livelli, G., Langil, T.: Guidelines for Welding Galvanized Steel; PCI Journal, May-June 1998, p. 40–48

[6] Erfolg über Grenzen hinweg – Grosse Scweisstechnische Tagung 1986 in Karlsruhe; Schweissen und Schneiden, 38, 1986, č. 12, str. 593–610

[7] Sejč P.: Ochranné plyny vo zváraní; Vydavateľstvo STU v Bratislave, 2001, s. 108

[8] Ondrejček P.: Zváranie ocelí v ochrane plynov taviacou sa elektródou; ETERNA PRESS s. r. o., Bratislava, 2003, s. 202

[9] Killing R.: Schweissen bei verzinkten Konstruktionen; Der Praktiker, 1998, č. 2, str. 51–56

MAG Welding of Galvanized Tin Plate in Protection Gas CO2 and Ar + 18 % CO2

The conditions of welding the galvanized tin plates by electric arc in the protection gas are significantly influenced by the existence of metal film. The purpose of the submitted article was to assess the impact of protection atmosphere composition and additional parameters of MAG welding of this galvanized tin plates on the splash of welded metal into the surroundings of the weld, occurrence of surface and internal failures of the weld, coefficient of the weld shape and mechanical features of the weld assessed by static tensile impact test. For this purpose testing samples of tap joints of various thermal inputs ranging from Q = 216.10–3 kJ.mm–1 to Q = 268.10–3 kJ.mm–1 were produced using the MAG technology in protection gases CO2 and Ar + 18 % CO2.