Lepené spoje pro nosné konstrukce ze skla

Rubrika: Opláštění a fasády

Zásluhou intenzivního vývoje a výzkumu v oblasti zdokonalování materiálových vlastností polymerových lepidel se v posledních letech daří tyto materiály používat také ve stavebnictví pro nosné spoje konstrukcí ze skla. Spolehlivost lepeného spoje je ovlivněna mnoha faktory, počínaje správným výběrem lepidla pro konkrétní spoj. Článek pojednává o experimentální analýze chování lepených spojů a vlivu různých faktorů na jejich chování pod zatížením, celkovou únosnost i způsoby porušení. Hlavními zkoumanými faktory byly: druh lepidla, druh připojovaných materiálů a úprava povrchů, tloušťka spoje a působení okolního prostředí (vlhkost, teplota a UV-záření).

V současné architektuře je sklo vzhledem ke své transparentnosti stále častěji používáno také na nosné konstrukce. Jsou vyvíjeny různé typy nosných prvků ze skla i hybridních konstrukcí, kde je sklo kombinováno s jinými materiály (např. ocel, nerezová ocel, hliník, dřevo) s cílem zvýšit únosnost prvku a dosáhnout bezpečného chování při poruše a za současného zachování vysoké míry transparentnosti. Spoj tabule skla s prvkem ze stejného či jiného materiálu je klíčový pro návrh a realizaci těchto konstrukcí.

S ohledem na křehkost skla je výhodné provádět tyto spoje jako lepené, protože v závislosti na geometrii a tuhosti spoje lze zabránit vytvoření nežádoucích špiček napětí, které jsou typické pro spoje šroubované. Z požadavku na rovnoměrné rozložení napětí ve spoji vyplývá, že pro lepené spoje je příznivé tlakové/tahové nebo smykové namáhání na rozdíl od namáhání odlupem (odtržením), kdy vznikají velké špičky napětí. Vzhledem k dobré proveditelnosti a možnosti zajištění dostatečně velké lepené plochy je výhodné řešit lepený spoj jako spoj smykem namáhaný (přeplátovaný).

Obecně lepený spoj (ve srovnání se šroubovanými spoji) také umožňuje kombinovat tenčí materiály nebo odlišné materiály s důrazem na estetické vlastnosti spoje, má menší hmotnost a odpadá nutnost vkládání mezivrstvy mezi sklo a tvrdý připojovaný materiál (vrstva lepidla mezivrstvu nahradí). V závislosti na výběru lepidla může být lepený spoj chemicky odolný a působit i jako těsnění.

Lepený spoj musí být dostatečně tuhý, aby zajistil spolupůsobení obou prvků transparentní konstrukce, ale v případě lepení skla k jinému materiálu musí být současně i dostatečně poddajný, aby vyrovnal rozdílné teplotní deformace dvou odlišných materiálů. Toho lze dosáhnout jen výběrem vhodného lepidla aplikovaného v optimální tloušťce.

Pro správný a bezpečný návrh lepeného spoje je důležité znát chování lepidla ve spoji včetně vlivu různých faktorů na únosnost spoje. Je známo, že únosnost lepeného spoje je závislá především na dvou nejdůležitějších činitelích: přilnavosti lepidla a jeho vnitřní soudržnosti. Míra přilnavosti (adheze) lepidla k podkladu je ovlivňována druhem spojovaných materiálů a přípravou stykových ploch (čištění, odmaštění, použití primerů). Zdrsnění povrchu skla např. pískováním může snižovat pevnost skla, ale v závislosti na viskozitě lepidla může zlepšit adhezi.

Praktickému užití často brání skutečnost, že výrobci lepidel obvykle neposkytují dostatečné informace o vlastnostech a chování lepidla v konkrétním spoji, dále pro návrh chybějí normy nebo jiné předpisy. Mezi další nevýhody lze uvést, že lepení klade vysoké požadavky na kvalitu provedení spoje, na rovinnost, čistotu a přípravu povrchu lepených dílů. Lepené spoje mají omezenou odolnost vůči vysokým teplotám a jsou nerozebíratelné.

| Tab. 1 – Přehled orientačních vlastností zkoušených lepidel dle technických listů výrobců | ||

| typ lepidla | pevnost ve smyku (MPa) | prodloužení při přetržení (%) |

| 1-komponentní polyuretan (s Booster systémem) | 4,5 | 450 |

| 2-komponentní polyuretan | 5 | 400 |

| 2-komponentní akrylát | 8 | 150 |

| UV lepidlo 1 (uretanmethakrylát) | 20 | - |

| UV lepidlo 2 (uretanakrylát) | 6 - 15 | - |

EXPERIMENTÁLNÍ PROGRAM

Cílem analýzy smykem namáhaného lepeného spoje bylo zjištění jeho mechanických a přetvárných charakteristik v závislosti na druhu použitého lepidla, na druhu spojovaných materiálů, tloušťce vrstvy lepidla a povrchové úpravě lepených ploch.

Poddajnost lepidla je důležitá pro přerozdělení špiček napětí ve spoji a současně schopnost pružného protažení (smykové deformace) vrstvy lepidla je nezbytná pro kompenzaci rozdílných teplotních deformací dvou odlišných spojovaných materiálů např. v hybridní konstrukci. Znalost vlivu tloušťky vrstvy lepidla na chování spoje pod zatížením je také podstatná při vyrovnání rozdílných počátečních imperfekcích v rovinnosti spojovaných ploch.

V druhé fázi pak byla experimentální analýza zaměřena na odolnost lepidla ve spoji vůči stárnutí vystavením zvýšené vlhkosti, UV‑záření a změnám teploty (–20 až +80 °C) v jednom cyklu laboratorního stárnutí, což bylo důležité kvůli možné kombinaci účinků jednotlivých degradačních činitelů.

VÝBĚR LEPIDEL

V současné době existuje mnoho druhů lepidel od různých světových výrobců, kteří ale velmi často nezveřejňují všechny materiálové charakteristiky, které jsou pro bezpečný a přesný návrh nosného lepeného spoje velmi důležité. Jedná se zejména o vztah mezi smykovým napětím a přetvořením vrstvy lepidla, který popisuje chování lepidla ve spoji od relativně malého zatížení až do vyčerpání únosnosti spoje. Výrobci někdy tyto podrobné charakteristiky ani sami nemají a proto se téměř před každým novým způsobem použití lepidla ve spoji musí provádět zkoušky se spoji, které by se měly svým tvarem a způsobem přenášení zatížení co nejvíce podobat budoucímu skutečnému nosnému spoji v konstrukci. Protože je pracovní diagram lepidla zpravidla nelineární (zejména u poddajnějších lepidel), materiálové charakteristiky nelze určit jednou konstantní hodnotou pro všechny hladiny zatížení.

Jelikož rozhodujícím požadavkem na lepidlo není jen jeho pevnost, ale také jeho poddajnost, bylo do výzkumu zahrnuto 5 lepidel různých mechanických vlastností – lepidla poddajná (jednokomponentní a dvoukomponentní polyuretany), lepidla polotuhá (dvoukomponentní akrylát) i lepidla tuhá (transparentní UV‑lepidla určená pro lepení skla ke sklu). Protože schopnost pružného protažení (smykové deformace) je jednou z podmínek použití daného typu lepidla v hybridní konstrukci ze skla a jiných materiálů a tato vlastnost je úměrná tloušťce spoje, byla vybraná lepidla aplikována ve spojích o různých tloušťkách vrstvy. Celkový přehled vybraných lepidel je uveden v tab. 1, [1], [2], [3].

Zvláštní pozornost byla při výběru věnována vlivu stárnutí (zajištění funkce spoje i po několika desetiletích) a také UV stabilitě lepidla. Obecně známá UV nestabilita polyuretanových lepidel byla vyřešena primerovými nátěry s UV odolností až 99,7 % na stranu oceli i skla. Je tak zabráněno dopadu světla na lepený spoj vlivem odrazu uvnitř skla. Ukázalo se jako nemožné použít pro spoj o relativně velké šířce (např. v hybridním nosníku) jednosložková lepidla tvrzená vzdušnou vlhkostí, protože velká šířka spoje znemožňuje přístup vzdušné vlhkosti do celé vrstvy lepidla a tak není zajištěno rovnoměrné tuhnutí. Je tedy nutné pro spoj použít dvousložková lepidla nebo systém Booster, který funguje v podstatě jako druhá složka a který zajistí rovnoměrný přísun vzdušné vlhkosti i do míst vzdálených od rozhranní lepidlo-vzduch a tím rovnoměrné tuhnutí v celé ploše spoje. Celý proces tvrzení se vlivem Boosteru zkracuje na několik desítek minut oproti několika dnům v případě samotného jednosložkového lepidla.

Výběr transparentních UV-lepidel byl ovlivněn nejen pevností lepidla ve smyku, ale také lineárním smrštěním při polymerizaci lepidla, tloušťkou spoje, viskozitou, barvou (resp. čirostí) a environmentální odolností. UV-lepidla jsou určena především k lepení skla ke sklu, k vytvrzování dochází působením UVA záření a po vytvrzení zůstávají UV-odolná. Některá UV-lepidla vykazují velké lineární smrštění, ke kterému dochází během polymerizace, a protože lepidlo může mít vyšší pevnost než lepené sklo, může tak docházet až k popraskání skla. Pro spoj o velké délce, resp. ploše (např. v lepeném skleněném nosníku) jsou proto vhodná lepidla s malým lineárním smrštěním. UV-lepidla se obvykle používají jako kontaktní lepidla – tzn. v tloušťce spoje menší než 1 mm. Při použití v dlouhém spoji může vzniknout potřeba vyrovnat počáteční imperfekce tabule skla a vrstva lepidla ve spoji tak může přesáhnout kontaktní, tj. optimální tloušťku doporučovanou výrobcem lepidla. Proto byl výběr UV-lepidel zaměřen na lepidla aplikovatelná i ve větší tloušťce (alespoň 1 mm). S tloušťkou a vyrobitelností spoje přímo souvisí viskozita lepidla. Lepidlo s vyšší viskozitou se sice lépe aplikovalo v přeplátovaných spojích o větší tloušťce (lepidlo ze spoje nevytékalo), ale při vytvrzování vznikalo velké množství drobných vzduchových dutin. Proto pro kvalitnější spoj s větší tloušťkou bylo vybráno lepidlo tekutější.

ZKOUŠKY LEPENÉHO SPOJE NAMÁHANÉHO SMYKEM

Pro zjištění vlivu adheze (přilnavosti) vybraných lepidel na smykovou pevnost lepidla ve spoji byly provedeny experimenty pro spoje skla s ocelí, nerezovou ocelí, hliníkem a sklem. Sklo ve zkušebních tělesech bylo jak bez povrchové úpravy (pouze očištěné a odmaštěné), tak s pískovaným povrchem s cílem dosáhnout lepší adheze lepidla k povrchu skla. Dvoukomponentní akrylátové a polyuretanová lepidla byla aplikována v tloušťce 3 a 4 mm ve spojích sklo – kov, UV‑lepidla ve zkušebních tělesech sklo – sklo v tloušťce 1 mm.

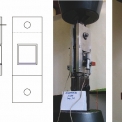

Všechna zkušební tělesa byla vyrobena profesionálně v laboratoři firmy Sika CZ v Brně nebo v případě UV-lepidel ve firmě TGK ve Skalici u České Lípy. Pro výrobu všech zkušebních těles byly použity certifikované technologie přípravy, případné aktivace povrchu před lepením pomocí primerových nátěrů (pro polyuretanová lepidla), event. vytvrzení pomocí UV-lampy. Použitím primerových nátěrů bylo dosaženo požadované přilnavosti lepidla ke kontaktnímu povrchu, aby ke kolapsu lepeného spoje docházelo vždy porušením vnitřní soudržnosti lepidla a ne ztrátou adheze. To se ve velké většině případů také podařilo a chování lepidla ve spoji pod rostoucím zatížením mohlo být popsáno v celém rozsahu až do porušení.

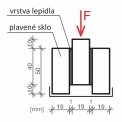

Zkušební tělesa sklo – sklo byla zatěžována smykem podle uspořádání na obr. 2. Spoje sklo – kov (ocel, nerezová ocel a hliník), viz schéma na obr. 3, byla zkoušena tak, že osová tahová síla způsobující smykové namáhání vrstvy lepidla se vnášela do zkušebního zařízení přes čepy na obou koncích zařízení. Výhodou tohoto uspořádání bylo minimalizování přídavných namáhání lepeného spoje za současného použití pouze jednoho zařízení vyvolávajícího smyk ve vrstvě lepidla pro velký počet zkušebních těles.

ZKOUŠKY LEPENÝCH SPOJŮ VYSTAVENÝCH LABORATORNÍMU STÁRNUTÍ

Druhá sada experimentů byla zaměřena na odolnost lepeného spoje proti stárnutí. Protože pro lepené spoje neexistuje žádný standardizovaný předpis, jak vystavit spoj umělému stárnutí tak, aby zahrnoval účinek jak vlhkosti, vysokých teplot, mrazu i UV-záření, byl typický zatěžovací cyklus převzat z technického předpisu Výzkumného a vývojového ústavu dřevařského v Praze TP VVÚD 3.64.001. Tento předpis byl vyvinut pro zkoušení především nátěrových hmot, ale lze ho aplikovat i na ostatní polymery. Předpis zahrnuje také přepočet účinku laboratorního stárnutí na reálný čas ve venkovní expozici v klimatických podmínkách střední Evropy. Dlouhodobým pozorováním zkušební laboratoře VVÚD bylo tedy zjištěno, že 9× opakovaný cyklus umělého stárnutí simuluje cca 5 let ve venkovní expozici.

Typický cyklus laboratorního stárnutí, znázorněný na obr. 4, zahrnuje osmihodinové vystavení zkušebních těles střídavému působení UV‑záření a sprchy demineralizovanou vodou v dvacetiminutovém intervalu při teplotě 20 °C (tj. podmínek ve weterometru) a následné šestnáctihodinové vystavení mrazu –20 °C nebo suchého tepla +80 °C. Tato část cyklu trvající dvacet čtyři hodin se 4× opakuje a je zakončena 64hodinovým kondicionováním [tj. působení teploty (20±2) °C a relativní vlhkosti vzduchu (60±5) %]. Kromě přepočtu cyklu na reálný čas je další podstatnou výhodou, že vystavuje zkušební těleso nejen samotnému působení jednotlivých degradačních činitelů (zvýšených a nízkých teplot, vlhkosti a UV-záření), ale také některým jejich kombinacím.

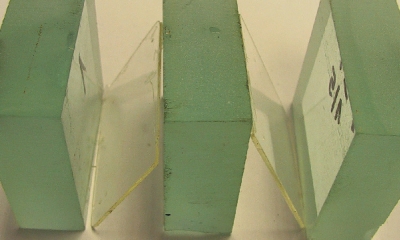

ZMĚNY LEPENÉHO SPOJE ZPŮSOBENÉ LABORATORNÍM STÁRNUTÍM

Po vystavení zkušebních těles laboratornímu stárnutí byly zdokumentovány veškeré jejich změny na úrovni viditelnosti lidského oka a poté byla zatěžována smykem stejně jako v případě zkušebních těles, které laboratornímu stárnutí vystaveny nebyly. U zkušebních těles s dvoukomponentním akrylátovým lepidlem byly pozorovány drobné poruchy adheze u povrchu skla, viz obr. 5, které byly často doprovázeny porušením hrany vrstvy lepidla buď vznikem drobných a četných trhlin nebo bublinek. Důvodem vzniku těchto poruch byl pravděpodobně teplotní interval, kterému byla zkušební tělesa vystavena během laboratorního stárnutí. Tento teplotní interval –20 až +80 °C sice zahrnoval jen teploty, pro které jsou vybraná lepidla dle technických listů odolná, ale současně zahrnoval teplotu skelného přechodu Tg akrylátového lepidla. Pokud vzrůstající teplota dosáhne úrovně teploty skelného přechodu, dochází k prudkému nárůstu specifického objemu lepidla. Tyto opakující se objemové změny byly pravděpodobnou příčinou vzniku bublin, trhlin a adhezních poruch u tohoto lepidla.

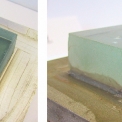

UV-lepidlo 2 (Uretanakrylát) se prokázalo jako nejméně odolné stárnutí ze všech vybraných lepidel. Všechna zkušební tělesa lepená tímto lepidlem s hladkým povrchem skla se samovolně rozlepila v průběhu laboratorního stárnutí, viz obr. 6. Protože UV lepidla zůstávají po vytvrzení UV-odolná a teplota skelného přechodu je u vybraných UV-lepidel vyšší, než byl teplotní interval urychleného stárnutí, lze předpokládat, že nedostatečnou adhezi lepidla k povrchu způsobila zvýšená vlhkost. Zkušební tělesa lepená UV-lepidlem 2 k povrchu zdrsněnému pískováním zůstala bez zjevné negativní změny stejně tak jako všechna zkušební tělesa lepená UV-lepidlem 1 (uretanmethakrylát).

VÝSLEDKY SMYKOVÝCH ZKOUŠEK LEPENÝCH STROJŮ

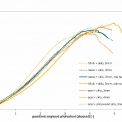

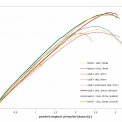

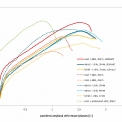

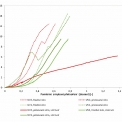

Na následujících grafech jsou znázorněny souhrnné pracovní diagramy vybraných lepidel ve spojích s různými materiály s tloušťkou vrstvy lepidla 3 a 4 mm. Pro možnost porovnání jsou v grafech vyneseny reprezentativní křivky zkušebních těles jak exponovaných, tak neexponovaných podmínkám laboratorního stárnutí.

Vzhledem k vlivu adheze na celkovou únosnost spoje byl kromě měřené deformace a síly také pozorován a kontrolován způsob porušení spoje. Obecně k porušení lepeného spoje v konstrukci ze skla může dojít jedním ze tří způsobů nebo jejich kombinací:

- Vlivem smykového namáhání vrstvy lepidla může dojít k postupné ztrátě vnitřní soudržnosti (koheze) vrstvy lepidla. Protože ke ztrátě soudržnosti obvykle nedochází náhle, jedná se o bezpečný a tudíž přijatelný způsob porušení lepeného spoje.

- Porušení se může objevit v ploše mezi spojovaným materiálem a vrstvou lepidla, kdy dojde k odtržení vrstvy lepidla od lepeného povrchu. To je způsobeno nedostatečnou adhezí lepidla ke stykové ploše spojovaného prvku.

- Může dojít k porušení samotného skla překročením jeho tahové nebo smykové pevnosti.

Z výsledků zkoušek vyplývá, že všechna zkušební tělesa spoje s jednokomponentním polyuretanovým lepidlem dosahovala průměrné hodnoty pevnosti 4 MPa s poměrným přetvořením při porušení průměrně 300 %, viz obr. 7. Spoje s dvoukomponentním polyuretanovým lepidlem dosahovaly průměrné pevnosti 4,5 MPa s poměrným přetvořením při porušení cca 200 %, viz obr. 8. Většina vzorků obou polyuretanových lepidel byla porušena kohezním způsobem, tj. byla vyčerpána kohezní pevnost lepidla ve spoji, viz foto porušeného vzorku na obr. 9a. Pískování povrchu skla nemělo žádný podstatný vliv na únosnost spoje, protože adhezní pevnost lepidla byla i v případě hladkého povrchu skla vyšší než jeho kohezní pevnost.

Zkoušky lepeného spoje pro obě polyuretanová lepidla neprokázaly žádný negativní vliv exponování laboratorním podmínkám stárnutí. Protože kontaktní plocha skla zkušebních těles byla řádně ošetřena UV ochranou (primerovým nátěrem), byla UV-nestabilní lepidla dostatečně chráněna vůči působení UV-záření a vybraná PU-lepidla jsou resistentní vůči působení zvýšené vlhkosti i změnám teploty v rozsahu od –20 do +80 °C. Většina zkušebních těles byla porušena žádoucím kohezním způsobem ve vrstvě lepidla, viz obr. 9b. U dvoukomponentního PU-lepidla lze pozorovat cca 20% nárůst pevnosti ve smyku oproti zkušebním tělesům nevystavených laboratornímu stárnutí. To bylo pravděpodobně způsobeno dostatečným vyzráním polymeru lepidla během umělého stárnutí, protože i přes dodržení technologie výroby spoje a doby tvrzení doporučované výrobcem lepidla vzorky nevystavené umělému stárnutí dosahovaly nižších hodnot pevnosti ve smyku, než uvádí výrobce v technickém listu.

Všechna zkušební tělesa s dvoukomponentním akrylátovým lepidlem dosahovala pevnosti ve smyku mezi cca 6 – 8 MPa při poměrném přetvoření při porušení 100 – 150 %, viz obr. 10. U spojů nevystavených podmínkám laboratorního stárnutí byl počátek porušení pozorován postupnou ztrátou adheze na rozhraní sklo – lepidlo, nicméně celkový kolaps spoje ve většině případů nastal až po překročení vnitřní soudržnosti lepidla v místech, kde ještě nenastala ztráta adheze, viz foto porušeného vzorku na obr. 11a. Tento typ porušení lze proto klasifikovat jako kombinovaný adhezně – kohezní způsob a byl pozorován pouze u zkušebních těles, která měla kontaktní plochu skla hladkou, očištěnou, odmaštěnou a opatřenou nátěrem aktivátoru doporučovaným výrobcem lepidla. Vzorky, které měly kontaktní plochu navíc zdrsněnou pískováním, dosahovaly únosnosti o cca 20 % vyšší a k porušení u nich docházelo překročením vnitřní soudržnosti lepidla (částečně adhezní porušení nebylo vůbec pozorováno). Proto lze konstatovat, že v případě použití tohoto lepidla pískování povrchu skla zvyšuje adhezi lepidla k podkladu a lze tím dosáhnout příznivějších hodnot únosnosti celého spoje.

Zkušební tělesa exponovaná laboratornímu stárnutí byla ve většině případů porušena kohezním způsobem v místech, kde nenastala porucha adheze během laboratorního stárnutí, viz obr. 11b. Dosažené průměrné hodnoty zkosení vrstvy lepidla byly u spojů sklo – ocel a sklo – nerez větší než průměrné hodnoty zkosení u vzorků nevystavených umělému stárnutí. Také byl pozorovatelný nevratný charakter deformace lepidla v mnohem větší míře než u vzorků nevystavených urychlenému stárnutí, viz obr. 11c.

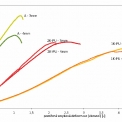

Zkušební tělesa s transparentními UV-lepidly (spoje sklo – sklo a pískované sklo – pískované sklo) nevystavená laboratornímu stárnutí dosahovala pevnosti kolem 10 – 15 MPa s poměrným přetvořením při porušení cca 50 – 100 %. Pískování nemělo žádný podstatný vliv na únosnost tohoto typu lepeného spoje, protože převážně došlo k porušení skla překročením jeho pevnosti ve smyku současně s kohezním porušením ve vrstvě lepidla.

Vzhledem k rozlepení všech zkušebních těles s UV-lepidlem 2 ve spojích s hladkým sklem a podstatnému zhoršení mechanických vlastností ve spojích s pískovaným sklem, viz graf na obr. 12, se toto lepidlo ukázalo jako nejméně vhodné pro nosné lepené spoje. Oproti tomu zkušební tělesa lepená UV-lepidlem 1 po exponování v podmínkách urychleného stárnutí dosahovala o cca 40 % nižší hodnoty pevnosti lepidla, ale s přibližně stejnou průměrnou hodnotou poměrné deformace jako vzorky, které laboratornímu stárnutí vystaveny nebyly. Tyto spoje byly porušeny převážně kombinací kohezního porušení lepidla a překročením pevnosti prvku ze skla, viz obr. 13. Protože UV-vytvrzující lepidla zůstávají po vytvrzení UV-resistentní a současně teplotní odolnost je pro obě zkoušená lepidla nad 100 °C, lze se domnívat, že zhoršení mechanických vlastností způsobila zvýšená vlhkost v cyklu laboratorního stárnutí. Pro použití UV-lepidla 1 na nosný lepený spoj by proto bylo vhodné hranu vrstvy lepidla chránit voděodolným a nepropustným transparentním silikonovým tmelem.

V rámci experimentální analýzy byl také sledován vliv tloušťky vrstvy lepidla na mechanické charakteristiky lepeného spoje. Shrnutí pro spoj sklo – ocel pro tři různá lepidla je zobrazeno v grafu na obr. 14, kde 1K-PU – jednokomponentní polyuretan s Booster systémem, 2K-PU – dvoukomponentní polyuretan, A – dvoukomponentní akrylát. Je patrné, že každé z lepidel reaguje na tloušťku spoje odlišně. Podstatný vliv byl pozorován u dvoukomponentního akrylátu. Experimenty bylo mimo jiné dokázáno, že s rostoucí tloušťkou spoje (nad jistou mez) sice roste schopnost spoje pružně se deformovat, ale klesá jeho celková únosnost.

ZÁVĚR

Bylo provedeno a vyhodnoceno velké množství zkoušek lepeného spoje sklo – kov (ocel, nerezová ocel, hliník) i spoje sklo-sklo. Sklo ve spojích bylo použito jak s hladkým tak i pískovaným kontaktním povrchem. Zkoušky byly zaměřeny na pět různých druhů lepidel aplikovaných v rozdílných tloušťkách. Zvláštní pozornost byla věnována vlivu okolního prostředí a stárnutí lepeného spoje.

Zjištěné poznatky lze shrnout do následujících bodů:

- Pískování povrchu skla může zlepšit adhezi dostatečně tekutého lepidla ke sklu a tím zvýšit maximální dosažené smykové napětí ve spoji v případě, že kohezní pevnost lepidla ještě nebyla vyčerpána, tj. nebyl dosažen čistě kohezní způsob porušení spoje v případě spoje s hladkým povrchem skla.

- Nebyl pozorován žádný podstatný vliv různých kovových adherendů na přilnavost lepidla k podkladu, resp. na celkovou únosnost spoje.

- Vliv tloušťky vrstvy lepidla na maximální dosaženou hodnotu smykového napětí ve spoji byl pozorován především u polotuhého dvoukomponentního akrylátu. Lze říci, že se zmenšující se tloušťkou vrstvy lepidla roste celková únosnost spoje, ale současně klesá schopnost pružně se deformovat.

- Obě polyuretanová lepidla i akrylátové lepidlo neprokázaly podstatné zhoršení mechanických vlastností po vystavení spojů laboratorním podmínkám stárnutí, které simulují pět let v exteriéru v podnebí střední Evropy.

- Zkušební tělesa pro transparentní UV-lepidlo 1 prokázala zhoršení hodnot dosažené maximální pevnosti až o 40 % od výsledků zkušebních těles, které stárnutí vystaveny nebyly. Hodnoty dosažených deformací při porušení spoje však zůstaly stejné a chování spoje pod rostoucím zatížením bylo velmi podobné. Pro použití tohoto lepidla v praxi na nosný lepený spoj by proto bylo vhodné hranu vrstvy lepidla chránit voděodolným a nepropustným transparentním silikonovým tmelem.

- Zkušební tělesa s hladkým sklem pro transparentní UV-lepidlo 2 se samovolně během exponování laboratorního stárnutí rozlepily a vzorky s pískovaným povrchem skla vykazovaly podstatné zhoršení mechanických vlastností. Toto lepidlo nebylo shledáno jako vhodné pro použití na nosném lepeném spoji.

Přestože při výběru lepidel byla zohledněna jejich odolnost vůči stárnutí, tento jev je postihuje a má vliv na vlastnosti spoje. Je důležité vzít v úvahu, že závislost mezi účinkem stárnutí a časem není lineární. Tudíž je velmi obtížné podle těchto získaných výsledků předpovědět chování spoje v jiném čase než pět let, kterému odpovídá cyklus laboratorního stárnutí popsaný výše. Nicméně tento cyklus lze opakovat vícekrát a zjistit tak vlastnosti spoje po vystavení podmínkám exteriéru po dobu 5 let × počet opakování. Kromě výše popsaného je také důležité vzít v úvahu, že účinek dlouhodobého zatížení během vystavení okolnímu prostředí může mít v této kombinaci nezanedbatelný vliv na mechanické vlastnosti spoje i jeho chování pod zatížením v závislosti na chemickém složení lepidla a jeho makromolekulární struktuře.

Výzkum, jehož výsledky se prezentují v tomto příspěvku, byl podpořen grantem SGS10/237/OHK1/3T/11 .

LITERATURA:

[1] http://cze.sika.com/cs/produkty_a_reseni/dokumentace/PDS.html

[2] http://www.tgk-cz.cz/files/177-179.pdf

[3] http://solutions.3m.com/wps/portal/3M/sk_SK/Industrial-Adhesives-and-Tapes/IATD/Document-Centre/Brochures/

Glued Joints for Load-Bearing Structures from Glass

Thanks to intensive research and development aimed at the improvement of material qualities of polymer adhesives, these can be used also in building industry for bearing joints of glass structures. The reliability of glued joint is influenced by many factors like the selection of the right adhesive for the joint. This article is focused on experimental analysis of behaviour of glued joints and effects of various factors on this behaviour under load, overall load capacity and potential damage. The main factors under research were: kind of adhesive, kind of joint materials and surface modifications, thickness of the joint and environmental effects (moisture, temperature and radiation).