Laserové svařování - ekonomika a kvalita

Rubrika: Svařování a dělení

Laserové svařování se vyznačuje vysokými svařovacími rychlostmi, minimálními deformacemi spojovaných dílů a velmi úzkou tepelně ovlivněnou oblastí. Umožňuje řešit řadu svařovacích operací s možností automatizace a robotizace. Jednou z mála nevýhod jsou zatím vysoké investiční náklady spojené s instalací laserového systému, které tuto technologii předurčují pro sériovou výrobu.

Hlavními zónami aplikací jsou tedy automobilový průmysl, výroba svařovaných profilů a trubek, tepelných výměníků, hřídelí, ozubených kol apod. S laserovým svařováním je možné se také setkat tam, kde jsou plně využity jeho technologické přednosti a kde by jiná metoda spojování nebyla technicky možná (výroba chirurgických nástrojů a medicínských komponent, elektronické prvky…). Lasery lze aplikovat vedle výrobních operací také v opravárenství (renovace forem apod.).

VÝVOJ

První využití laserového svařování v průmyslovém kontextu se datuje do počátku 80. let 20. století. Od té doby se zdroje značně vyvinuly. Pevnolátkové pulzní Nd:YAG lasery dosahující výkonu několika stovek wattů byly postupně nahrazeny kontinuálními zdroji o maximálních výkonech v řádu 5 kW. Dalším stupněm jsou YAG lasery využívající pro čerpání rezonátoru polovodičové diody místo výbojek. Toto řešení umožňuje zvýšení energetické účinnosti zdrojů a kvality svazků a v důsledku i dosažení efektivnějších provozních podmínek. S ohledem na to, že energetický svazek o vlnové délce 1,064 μm, produkovaný YAG lasery, lze transportovat optickými vlákny (přínos pro robotizaci), stejně jako ve srovnání s jinými vlnovými délkami dobrá schopnost absorpce kovovými materiály (hliník, měď…), získává tento typ postupně na oblibě.

Pulzní YAG lasery s malým výkonem jsou používány pro vytváření svarů malých rozměrů a pro spojování dílů s extrémní přesností (mikrosvařování). YAG lasery s vysokým výkonem vystupují jako konkurent pro ostatní svářecí postupy s potřebou vysokých rychlostí svařování, hlubokých závarů, malých deformací a podobně. Dalším typem svařovacích průmyslových laserů, využívaným dnes takřka masově také pro tepelné dělení materiálů, jsou CO2 lasery. Ty, pracující na vlnové délce 10,6 μm, obecně zahrnují relativně široké rozmezí výkonů – řádově do 45 kW. Běžné průmyslové výkony CO2 se pohybují od 6 do 8 kW, v některých případech 12 kW. Existují tři základní, v praxi používané konstrukční typy:

-

s rychlým axiálním prouděním aktivního prostředí,

-

s příčným prouděním aktivního prostředí (TEA),

-

SLAB lasery s deskovým aktivním prostředím.

Aktivní prostředí je ve všech těchto případech tvořeno třemi základními komponenty: oxidem uhličitým, dusíkem a heliem a případně dalšími složkami. Vzhledem k plynné formě aktivního prostředí a možnosti jeho kontinuální obměny při činnosti laseru lze i při velmi nízké účinnosti CO2 laserů (10 %) dosáhnout velkých výkonů snáze než u pevnolátkového aktivního prostředí. Svazek nelze vzhledem k vlnové délce transportovat optickým vláknem, využívá se odrazných zrcadel. Další vývoj v oblasti laserových zdrojů směřuje k polovodičovým laserům, které vykazují vyšší účinnost, vhodné vlnové délky, ale velmi špatnou kvalitu svazku, která neumožňuje dosahovat vysokých hustot energie. To polovodičové lasery předurčuje k zpracovávání materiálů s nízkou teplotou tavení (plasty) a tam, kde není nutný hluboký průvar, ale naopak široká stopa dopadu (navařování). Novou kapitolu dnes začínají psát vláknové lasery, které dosahují velkých hustot energie a vhodné vlnové délky, na své průmyslové rozšíření však ještě čekají. Samostatnou skupinu technologických operací pak tvoří tzv. hybridní procesy, které spojují přednosti laserového svařování s metodami MIG, TIG nebo plazmovým svařováním.

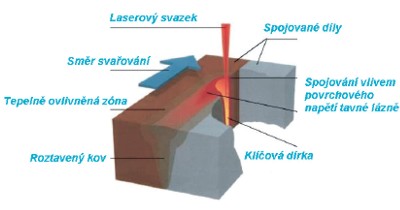

Obr. 1 – Princip laserového svařování

Vytváření svarových spojů

Svarový spoj lze laserem vytvořit v zásadě dvěma způsoby:

-

Pulzním svařováním s nízkou opakovací frekvencí, přičemž mezi jednotlivými pulzy ztuhne(úplně nebo částečně) svarová lázeň. Svarovou housenku pak tvoří mnoho za sebou jdoucích a vzájemně se překrývajícíchi bodů (obr. 2). Tak se vytváří svarové spoje zejména na menších tloušťkách materiálu, v malosériové a kusové výrobě, při spojování obtížně svařitelných materiálů a tam, kde nelze kvůli konstrukčnímu uspořádání svařovaných dílů efektivně použít jinou metodu.

-

Druhá možnost je založena na využití vysoké hustoty výkonu v dopadové ploše pro vznik tzv. klíčové dírky (key hole). Jde o kapiláru naplněnou ionizovanými kovovými výpary o vysoké teplotě (obr. 1). Stěny kapiláry tvoříy roztavený kov. Kapilára hraje důležitou úlohu, neboť umožňuje přenášet energii přímo dovnitř materiálu podél svarových ploch. Jamka je přesouvána mezi díly určenými ke spojení rychlostí svařování. Při posuvu svazku ve směru svařování dochází vlivem povrchového napětí roztaveného kovu k opětnému spojení svarového kovu za „klíčovou dírkou“. Tento efekt umožňuje svařování tupých svarů různých tlouštěk bez úpravy svarových ploch, bez přídavného materiálu a na jeden průchod – a to s plným, nebo částečným průvarem (obr. 2).

Ekonomický přínos této metody je zřejmý. Snadná kontrola průvaru společně s úzkou tepelně ovlivněnou oblastí zajišťují vysokou kvalitu svarového spoje. Tento způsob svařování umožňuje automatizace svařovacího procesu. Tavná lázeň je v obou případech chráněna před nepříznivými účinky okolí ochrannou atmosférou.

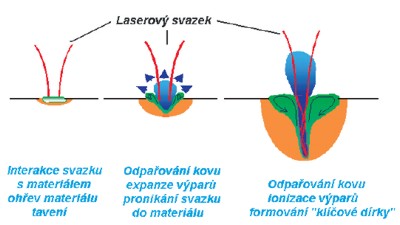

Obr. 3 – Vznik klíčové dírky

Interakce laserového svazku s materiálem

Po dopadu energetického laserového svazku na materiál se část energie odrazí a část materiál absorbuje. Absorbovaná energie způsobí jeho intenzivní zahřívání, přičemž koeficient absorpce s rostoucí teplotou narůstá. Skokových nárůstů pak dosáhne při překročení teplot tavení a odpařování (varu). Jak ukazuje obr. 3, laserový svazek postupně proniká do materiálu, který je taven a odpařován za vzniku kapiláry – klíčové dírky. Vytvoření kapiláry doprovází ionizace kovových výparů – vznik plazmatu. Plazma je ionizovaným skupenstvím hmoty, elektricky neutrálním, dosahujícím vysokých teplot. Tento typ plazmatu, který je při laserovém svařování vždy přítomen, pohlcuje pouze malé množství energie laserového svazku a nevyvolává tak znatelné změny šířky a hloubky závaru.

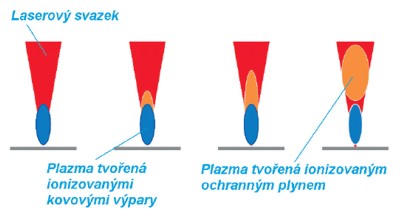

Laserový svazek, zaostřený optickým systémem, dopadá na materiál, přičemž poloha ohniska může být nad povrchem svařovaného dílu, na jeho povrchu nebo pod povrchem materiálu. Čím menší je průměr dopadajícího svazku (nejmenší je v ohnisku) a čím větší je jeho výkon, tím vyšší hustoty energie dosáhneme. Při určité hodnotě hustoty energie dochází k ionizaci ochranné atmosféry nad povrchem materiálu a vzniku plazmatu ochranného plynu (obr. 4). Tato plazma pohlcuje podstatnou část energie laserového svazku v závislosti na hustotě energie, typu ochranného plynu a jeho množství (průtoku). Energie, potřebná na vznik plazmatu a spotřebovaná absorpcí plazmatem, se pak nedostane do materiálu a chybí při tvorbě klíčové dírky. V takovém případě je závar širší na povrchu, ale mnohem méně proniklý do hloubky materiálu. Je-li tedy cílem získat maximální hloubku závaru při dané svařovací rychlosti, je přítomnost plazmatu ochranného plynu negativní. V některých (výjimečných) případech však není hlavním kritériem hloubka závaru (vytvrzování povrchu, navařování, velké tolerance vzájemné polohy spojovaných dílů…). Tehdy lze proces doprovázet řízením množství vzniklého plazmatu ochranného plynu. Problematika tvorby plazmatu je tedy jedním ze základních faktorů, které se na laserovém svařování podílejí.

Obr. 4 – Tvorba plazmatu

Aby plyn mohl být uveden do plazmatického stavu, je jeho nejdůležitější vlastností ionizační potenciál (energie potřebná ke vzniku iontu daného prvku). Čím vyšší je hodnota ionizačního potenciálu, tím méně plazmatu vzniká. Nízké hodnoty ionizačního potenciálu znamenají snadný vznik plazmatického stavu a velké množství plazmatu.

Tabulka 1 ukazuje konkrétní hodnoty ionizačního potenciálu vybraných plynů, které se používají na tvorbu ochranných atmosfér pro laserové svařování. Je zřejmé, že nejméně plazmatu bude vznikat při použití ochranné atmosféry helia. Obr. 5 ukazuje snímky tvorby plazmatu při dopadu laserového svazku na materiál (svařování 6 kW CO2 laserem rychlostí 3 m/min s průtokovým množstvím ochranného plynu 10 l/min). Je zřejmé, že při použití helia vzniká pouze malé množství plazmatu tvořeného ionizovanými kovovými výpary, zatímco při použití argonu lze pozorovat jeho rozsáhlou oblast.

V průmyslové praxi se také potvrzuje, že helium nejúčinněji brání vytváření negativního plazmatu – proto lze dosáhnout nejhlubších průvarů při dané rychlosti svařování nebo naopak nejvyšších svařovacích rychlostí při současném splnění požadované hloubky průvaru. Využití helia je tedy nejčastější. Jeho nevýhodou však je vysoká cena a relativně malá specifická hmotnost. Nízká hustota ochranného plynu vyžaduje mnohem větší průtoková množství, neboť helium ihned po opuštění přívodní trysky intenzivně stoupá vzhůru.

Vhodným kompromisem je použití ochranných směsných plynů na bázi He/N2 nebo He/Ar. Směsné plyny využívají nízké schopnosti ionizace helia, což kombinují s nižšími náklady na argon nebo dusík – s tím, že lze zároveň snížit průtokové množství ochranné atmosféry. Pro každý případ svařování (materiál, výkon a hustota energie…) lze nalézt optimální složení směsi podle grafu na obr. 6. Pro danou hustotu výkonu vždy existuje hranice minimálního množství helia ve směsi, kdy ještě nedochází k intenzivní tvorbě plazmatu ochranného plynu, ale přidání argonu nebo dusíku ještě podstatně zlepší výslednou ekonomickou bilanci.

ZÁVĚR

Laserové svařování je efektivní metodou spojování kovových konstrukčních materiálů. Příspěvek nabízí pouze jeden z pohledů na tuto moderní technologii. Ve praxi je nutné optimalizovat celý další komplex parametrů ovlivňujících proces tvorby svarového spoje:

-

parametry spojené s laserovým svazkem – vlnová délka, výkon, kvalita svazku (např. příčný mód TEM, faktor kvality M2 nebo K),

-

parametry spojené se zaostřením svazku – typ optiky, ohnisková vzdálenost, pozice ohniska vzhledem k povrchu materiálu,

-

parametry spojené s materiálem a uspořádáním spoje – teplota tavení, tepelná vodivost, tepelná kapacita, slučitelnost s plyny, konstrukční uspořádání spoje, příprava svarových ploch, přesnost sestavení v přípravku.

Přes tuto náročnost se jedná o jednu z nejdynamičtěji se rozvíjejících oblastí svařování, která již dnes zasahuje i do běžných oblastí strojírenské výroby.

Celý článek, včetně všech dalších obrázků a tabulek, si můžete přečíst v časopise KONSTRUKCE číslo 2/2006.