Kvalitní řez oceli rozhoduje

Rubrika: Svařování a dělení

Vyřešit řeznou hranu ocelových desek či profilů znamená následné ušetření nákladů i starostí, spojených s dalším opracováním materiálu. Jenže co vše ji ovlivňuje? Jak správně nastavit kritéria?

Kvalita hrany řezu má vliv na následné potřeby broušení, svařování prvků či povrchové úpravy. Ovlivňuje ji také typ stroje, který materiály dělí. Připravili jsme pro Vás některé z hlavních parametrů a typů, které řez ovlivňují u vláknových řezacích laserů HSG.

Kvalita řezu materiálu a aktuální řezná rychlost je definována celou řadou parametrů, mezi něž patří například aktuální teplota a vlhkost prostředí, teplota a chemické složení materiálu, nahřátí optické trasy ale i stáří laserového vláknového zdroje. Samotný řez pak probíhá součtem několika fyzikálních procesů. U běžné uhlíkové oceli, při řezu kyslíkem, dochází k hoření uhlíku v materiálu, které je asistenčním plynem podporováno. V ideálním případě dojde k plnému spálení uhlíku a odpaření ostatních prvků v materiálu. Není-li výkon zdroje dostatečný, zbytkový uhlík a ostatní prvky jsou pouze roztaveny a tlakem asistenčního plynu vytlačeny na spodní stranu řezu, kde v takovém případě vznikne tzv. grot, který může být třeba mechanicky odstraňovat.

Pro řezání běžné uhlíkové oceli je možné využívat i tlakového vzduchu. Řezná rychlost oproti hodnotám uváděných pro asistenční plyny poklesne o cca 10 – 20 %. Náklady na provoz potřebného kompresoru jsou však vždy výrazně nižší v porovnání s náklady na tlakový kyslík. Je však důležité používat pouze schválené typy kompresorů s ohledem na dokonalé odstranění oleje a dosažení dostatečného tlaku.

Při řezu nerezové oceli se pro zachování parametrů materiálu používá jako asistenčního plynu dusíku. Tento inertní plyn zabraňuje hoření obsaženého uhlíku, a proto je potřebný výkon výrazně vyšší než při řezu s využitím kyslíku. Výkon zdroje zajišťuje v ideálním případě kompletní odpaření materiálu. V reálných podmínkách, kdy výkon laserového zdroje není neomezený a pro danou sílu materiálu dochází zpravidla ke kombinaci odpaření materiálu a jeho tavení a vytlačení asistenčním plynem z řezu. Proto i v tomto případě může na spodní straně řezu vznikat efekt grotu, jehož velikost záleží na kombinaci výkonu zdroje, řezné rychlosti a tlaku asistenčního plynu.

Důvodem pro využití N2 je zachování uhlíku v okrajích řezu. Při použití nižší čistoty plynu než 5.0 může docházet ke snižování obsahu uhlíku na stěnách řezné hrany, čímž ocel ztrácí své antikorozní vlastnosti. Pro úplnost je třeba dodat že nerezovou ocel je možné dělit i s použitím kyslíku, kdy jsou řezné parametry srovnatelné s hodnotami pro běžnou uhlíkovou ocel a náklady na řez jsou vzhledem k výrazně nižšímu tlaku kyslíku podstatně nižší. Tato technologie je však hodná pouze při následné povrchové úpravě materiálu, kdy nevadí zmíněná ztráta antikorozních vlastností.

Pro řezy barevných kovů, které neobsahují uhlík, se jako asistenční plyn využívá zpravidla také dusík, nicméně v takovém případě je plyn využíván výhradně k vytlačení roztaveného materiálu z řezné spáry. Proto lze s úspěchem používat i další plyny, včetně vzduchu. Tabulku orientačních řezných rychlostí pro hliník, měď a mosaz Vám na vyžádání rádi poskytneme na www.hsglaser.cz.

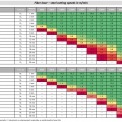

Barevná škála v tabulce slouží pro základní orientaci při výběru vhodného stroje. Zelená pole označují stav, kdy bude s velkou pravděpodobností možné výpalek použít pro další výrobu bez úprav – průměrná výška grotu by neměla přesáhnout 0,1 – 0,2 mm. Pole ve žluté oblasti označují stav, kdy je před další použitím vhodné výpalek opracovat automatickou povrchovou bruskou. Červená pole označují stav na hranici možností zdroje, kdy je výpalek třeba před dalším technologickým procesem mechanicky zbavit otřepů a zbytků roztaveného materiálu v množství, které již není vhodné pro proces automatické povrchové brusky.

Doporučujeme před finálním výběrem zdroje vždy provézt testování na Vašem materiálu na některém z předváděcích či zákaznických strojů. Uvedené testování Vám rádi zajistíme na sales@4isp.cz.

Pro speciální konstrukce doporučujeme vzhledem k rozměrům materiálů i výsledných prvků využívat automatické či poloautomatické stroje či výrobní linky. Snižuje se tak náročnost na obsluhu i čas strávený přípravou.

Vláknové lasery jsou ideální pro praktické použití také minimální šířkou řezného paprsku, který nepoškodí okolí výrobku. Pro další minimalizaci odpadu lze s úspěchem využít nestingové funkce moderních kontrolních systémů, které zajistí optimální rozmístění zadaných výpalků v ploše materiálu.

Velkou výhodou laserových technologií v porovnání s mechanickým výsekem je právě absence speciálních nástrojů. Pokud tedy dochází často ke změně tvarů výpalků, není třeba navrhovat stále nové nástroje, ale plně postačí změna samotného programu.

| ZÁKLADNÍ VLASTNOSTI HSG LASERŮ | |

| Výkony zdrojů: | 300 W - 10 KW |

| Tloušťky materiálů: | černá ocel 1 mm - 25 mm nerezová ocel 1 mm - 30 mm |

| Přesnosti: | od 0,01 mm |

| Převd hnací síly: | servomotory a ozubené hřebeny |

| Materiál: | černá ocel, nerez, hliník, měď, mosaz |

| Rozměry: | deskové materiály obvykle do 6 000 x 2 000 mm; trubky do průměru 210 mm |

DOPORUČUJEME

Pro profily profesionální vláknový HSG laser TH65 s 3D hlavou od společnosti HSG Laser pro řezání kovových trubek, profilů a potrubí. Umožňuje řezat většinu kovových profilů do průměru 210 mm a délky 6 000 mm.

Pro deskový materiál plně krytovaný laser od společnosti HSG Laser na řezání ocelových i nerezových plechů a plechů z barevných kovů s výměnnými pracovními stoly s pracovní plochou 4 000 × 1 500 mm. Laser lze osadit laserovými zdroji s výkonem 1 500 – 8 000 W.