Kvalita povrchu materiálu po mechanickém zpevnění

Rubrika: Povrchová ochrana

Jak je nám zcela dobře známo, tak mechanické zpevňování nám dává nejlepší výsledky u součástí, jejichž namáhání se blíží mezi únavy nezpevněného materiálu (Mez pevnosti ani mez kluzu se zpevňováním nemění). To čeho se při mechanickém zpevňování snažíme dosáhnout je co největší tloušťka tlakově ovlivněné povrchové vrstvy, co největší zbytkové tlaky a zároveň co nejmenší drsnost. Hloubka, která bude tlakově ovlivněna, je závislá na vlastnostech zpevňovaného materiálu, charakteristikách kuliček a způsobu zpevňování.

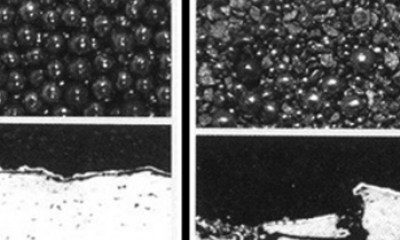

Pro tuto technologii se převážně používají sférická media vyrobená z oceli, keramiky nebo skla. To, jaký materiál vybereme, je závislé na tom, co chceme zpevňovat. Například ocelový granulát má jednoznačně největší kinetickou energii dopadajícího proudu kuliček a balotina (skleněné perly) zase nejmenší, ale jsou vhodné pro zpevnění funkčních ploch (závity). Z celkové kinetické energie dopadajících kuliček na povrch materiálu je na plastickou deformaci spotřebováno jen asi 10 % a zbylých 90 % se přemění na teplo [1]. Lze tedy předpokládat, že u použitých „kuliček“ se hodnota 10 % bude snižovat a vnesené tlakové napětí bude menší. Jak v mechanickém zpevňování je důležitá kulovitost media je zobrazeno na obr. 2, kde je patrné, že při použití nových kuliček máme mikrostrukturu rovnoměrnou bez jakýchkoliv vad. Avšak při použití použitého media (částečně ostrohranného) se nám na povrchu součásti začnou vytvářet mikrotrhliny a efekt zpevňování je tedy minimální.

Jak velký rozdíl je ve vneseném napětí do povrchu materiálu za použití nových a použitých kuliček nám znázorňuje obr. 3 kde si můžeme povšimnout, že nové medium má jednoznačně větší efekt zpevňění než použité medium. Je tedy důležité pravidelně kontrolovat kulovitost součástí.

Kontrola homogenity tryskacího prostředku

Žádné tryskací médium není vyrobeno tak, aby na něj neúčinkovali přírodní zákony a z toho důvodu se každé médium po určité době opotřebuje. Pro kontrolu se využívají buď speciální přístroje (regenerační zařízení, je součástí stroje) a nebo se využívá sítové a vizuální zkoušky, tyto zkoušky se využívají, i když máme separátor kuliček.

Regenerační zařízení

Toto zařízení zahrnuje dvě části, které tvoří jednotku. Jedná se o recirkulační jednotku a třídič kuliček, která zajišťuje vracení a prosívání kuliček po zpevnění. Recirkulační jednotka je umístěna na nosném rámu nad třídičem a kuličky padají vlastní vahou do třídiče. Hlavním úkolem třidiče je odlučovat od sebe kuličky, které jsou větší nebo menší, než požadovaná velikost kuliček (v třídiči se nacházejí dvě vibrační síta).

Literatura:

[1] GANEV, N.; KOLAŘÍK, K.; et al. Příspěvěk k difrakční analýze zbytkových makroskopických a mikroskopických napětí balotinovaných povrchů ocelí

[2] Firma Metal Improvement Company – http://www.metalimprovement.com

[3] TOBBEN, H.: Blasting, peening and finishing efficiencies rely on proper nozzle selection. The Shot Peener. Summer 2010, vol. 24, no. 3, p. 34–36. ISSN 1069‑2010

[4] Knihovna webu http://www.shotpeener.com/

Quality of Material Surface after Mechanical Reinforcement

As it is quite well known, mechanical reinforcement gives us the best results in parts, of which the stress nears the fatigue of nonreinforced material (tensile strength or yield point in tension do not change by using the reinforcement). What we are trying to achieve by mechanical reinforcement is a maximum thickness of the pressure-affected surface layer, maximum possible residual pressure and also minimal roughness. Depth to be influenced by pressure is dependent on the properties of reinforced material, on characteristics of the balls and method of reinforcement.

![Obr. 2 – Metalografické výbrusy po použití nových a použitých kuliček (S230) [2]](/PublicFiles/UserFiles/images/K/2011/K311/priloha1/122x122_povrch02.jpg)

![Obr. 3 – Průběh zbytkového tlakového napětí po použití nových a použitých kuliček [3]](/PublicFiles/UserFiles/images/K/2011/K311/priloha1/122x122_povrch03.jpg)