Svařování a dělení

Svařování a dělení  Korozní odolnost svarových spojů ocelí T92 a S304H po dlouhodobé teplotní expozici v prostředí OXYFUEL

Korozní odolnost svarových spojů ocelí T92 a S304H po dlouhodobé teplotní expozici v prostředí OXYFUELKorozní odolnost svarových spojů ocelí T92 a S304H po dlouhodobé teplotní expozici v prostředí OXYFUEL

Rubrika: Svařování a dělení

Technologie OXYFUEL byly vyvinuta pro uhelné kotle, kde je vzduch pro spalování nahrazen směsí kyslík + CO2. Výsledné spaliny jsou složeny z CO2 a H2O. Po separaci páry lze CO2 jímat, zkapalňovat a ukládat. Z hlediska životnosti tlakových částí kotlů je třeba posoudit vliv jak oxidace, tak i nauhličování kovových částí. K napadení kovových povrchů dochází u svarových spojů, proto byly odzkoušeny v laboratorních podmínkách vzorky svarových spojů ocelí T92 a S304H při teplotách 550, 650 a 750 °C po dobu 4 000 hodin. Hodnocení bylo provedeno gravimetricky, metalograficky i mikroanalýzou vzniklých korozních vrstev.

ÚVOD

Na emisích CO2 se rozhodující mírou podílejí procesy získávání energií. Klasická energetika, kde dochází ke spalování uhlí v tepelných elektrárnách, se na emisích CO2 podílí zhruba polovinou, doprava na druhém místě s 20 %. Je tedy patrné, že pro další snižování obsahu CO2 v ovzduší bude důležité se zaměřit právě na procesy výroby elektrické energie.

Jednou z cest je zavádění CCT (clean coal technologie), s návaznými technologiemi na odstraňování CO2 ze spalin a jeho bezpečné ukládání.

Technologie separace oxidu uhličitého ze spalin jsou v současnosti následující:

- pre-combustion postupy – odstraňování CO2 z paliva. Většinu paliv je třeba transformovat až na vodík a CO2 , což komplikuje technologická zařízení a zvyšuje investiční náklady,

- post-combustion postupy – odstraňování CO2 ze spalin, vzniklých klasickým spalováním,

- postup Oxyfuel – provádí se spalováním paliva směsí kyslíku a CO2, spaliny obsahují jako dominantní složku CO2 a dále vodní páru. Není potřeba separace CO2, po předchozí odloučení vody se provádí jeho zkapalňování. Tato technologie má velkou naději pro průmyslovou aplikaci.

Popis procesu Oxyfuel

V tomto procesu se spaluje uhlí nikoliv s použitím vzduchu, nýbrž plynu, který obsahuje cca 25 % kyslíku a zbytek CO2. Spaliny se odsiřují klasickou vápencovou metodou (polosuchou nebo mokrou vypírkou), po odsíření se odstraní zkondenzovaná pára a následuje kondenzace oxidu uhličitého po kompresi na cca 100 bar. Výhodou celého procesu je vznik minimálního množství oxidů dusíku a snadné odstranění CO2.

Celý proces je náročný energeticky – zařízení pro získávání čistého kyslíku, technologie zkapalňování oxidu uhličitého, technologie dopravy a skladování. Přesto je tento technologický postup nejméně ekonomicky náročný. Provozní zkušenosti jsou již získávány na řadě pilotních zařízení.

Pro proces Oxyfuel se nabízí uplatnění v moderních uhelných kotlech s podkritickými i nadkritickými parametry páry. U nadkritických kotlů jsou obvyklé parametry páry zatím na úrovni 600 °C, 300 barů, ovšem plánuje se zvyšování teploty páry až na 700 °C a 350 – 370 barů. Při těchto zvýšených parametrech nebudou již v současnosti intenzivně studované modifikované konstrukční oceli použitelné.

V rozvinutých státech byla navržena řada různě modifikovaných materiálů i materiály zcela nové. Tyto materiály musí splňovat požadavky konstruktérů na pevnostní vlastnosti zatepla a rovněž odolnost proti vysokoteplotní korozi za přítomnosti minoritního obsahu SO2.

Při zavedení procesu Oxyfuel se projeví nauhličující účinek atmosféry s dominantním podílem CO2.

Byla navržena řada různě modifikovaných i zcela nových materiálů, jejich použití zejména u nízkolegovaných a střednělegovaných ocelí je i pro moderní podkritické kotle.

Kromě základních materiálových údajů je nutno získat znalosti i o technologickém chování kovových materiálů – tvařitelnosti, svařitelnosti, ohybatelnosti v závislosti na tepelných režimech.

V případě změny spalovacího procesu – Oxyfuel, je nutno tyto rozsáhlé zkoušky zopakovat v nauhličujícím prostředí. Kromě oxidace za vysokých teplot (vliv i SO2 z uhlí) se projeví vliv uhlíku. V závislosti na teplotě se mění termodynamická aktivita uhlíku (s rostoucí teplotou klesá) a naopak se zvyšuje jeho difúzní rychlost.

Nauhličující mechanismus se potom mění s aktivitou uhlíku a parciálním tlakem kyslíku.

a) ac menší nebo rovna 1, po2 vyšší – vznik oxidické podvrstvy s vyšším podílem uhlíku

b) ac menší nebo rovna 1, po2 nizší – nauhličení, tvorba vnitřních karbidů

c) ac výrazně vyšší jak 1, po2 vyšší – nauhličení, metal dusting

V našem případě se u procesu OXYFUEL jedná o mechanizmus a). Na povrchu kovové matrice tak mohou vznikat karbidické částice a snižuje se podíl legur, tvořících oxidy v základním materiálu. Na povrchu vzniká méně kvalitní oxidická vrstva s nižší ochrannou funkcí, na rozhraní mezi korozní vrstvou a matricí vzniká karbidická podvrstva.

Lze se oprávněně domnívat, že řada materiálů, vhodná pro části moderních kotlů při spalování za přítomnosti vzduchu (s vysokým podílem dusíku) bude v případě zavedení procesu Oxyfuel nepoužitelná. Ovlivněna bude i svařitelnost ocelí a slitin – homogenní i heterogenní svary při nutných opravách kotlů při odstávkách.

EXPERIMENTÁLNÍ ČÁST

Pro naše laboratorní zkoušky byly zvoleny následující oceli – T92 a S304H.

Teplota zkoušení 550, 650 a 750 °C po dobu 4 000 hodin, chemické složení je v tab.1.

| Tabulka 1 – Chemické složení | ||||||||||||||||

| C | Si | Mn | P | S | Cr | Mo | V | W | Ni | Co | Cu | Nb | N | Al | Fe | |

| T92 | 0,123 | 0,28 | 0,41 | 0,015 | 0,005 | 9,6 | 0,36 | 0,17 | 1,79 | zbytek | ||||||

| Super304H | 0,088 | 0,26 | 0,87 | 0,024 | 0,005 | 18,23 | 0,29 | 8,76 | 3,11 | 0,53 | zbytek | |||||

Svary byly provedeny v DTZ Liberec. Pro svary byly použity trubky průměru 35 mm se sílou stěny 5,6 mm pro ocel S304H a 38 mm se sílou stěny 6,3 mm pro ocel T92.Přídavné materiály byly Thermanit 304HCu a Thermanit MTS 616 ve formě drátu o průměru 0,8 mm.

Byla použita technologie automatizovaného orbitálního svařování na stroji Polysoude Autotig 250P.

Ocel T92 byla předehřáta na teplotu 200 °C, po svaření žíhána na teplotě 750 – 760 °C po dobu 40 minut.

Po dodání do SVÚM byly ze svarových spojů vyrobeny vzorky o rozměrech 8 × 30 mm.

Expoziční testy byly provedeny na pěti vzorcích od každého zkoušeného materiálu a pro každou teplotu. Vzorky byly uloženy v korundových lodičkách do plynotěsných pecí, kam byla pomocí hmotnostních elektronických regulátorů dávkovaná modelová atmosféra.

Složení atmosféry: 50 vol% H2O + 40 vol% CO2 + 5 vol% O2 + 1,1 vol% SO2 + 0,9 vol% N2.

Časová expozice vzorků byly 300, 700, 2 000 a 4 000 hodin, po těchto časech byly vzorky gravimetricky hodnoceny.

VÝSLEDKY ZKOUŠEK

Gravimetrické hodnocení

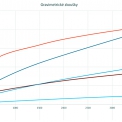

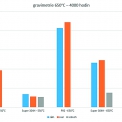

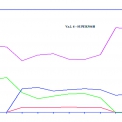

Výsledky zkoušek jsou na obr. 1 a 2. Na obr. 1 jsou grafy přírůstků hmotnosti u svarových spojů u obou ocelí pro všechny zkušební teploty.

Porovnání zkoušek v modelové atmosféře Oxyfuel a na vzduchu pro kompaktní oceli i svarové spoje je na obr. 2. Je patrna při přepočtu přírůstků hmotnosti na korozní rychlost mm/rok vyšší korozní rychlost v nauhličujícím prostředí pro kompaktní oceli i svarové spoje. Korozní rychlosti kompaktních ocelí i svarových spojů v nauhličujícím prostředí jsou porovnatelné.

METALOGRAFICKÉ HODNOCENÍ

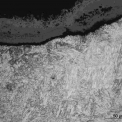

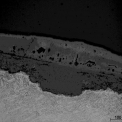

Při expozici v prostředí Oxyfuel probíhají paralelně dva mechanismy – oxidace a nauhličování. U ocelí vzniká na rozhraní oxidická vrstva – základní materiál mezivrstva s vysokým obsahem Fe3C. Při vyšších obsazích Cr (nad 9 % Cr) vzniká v této mezivrstvě karbid typu M23C6 s vysokým podílem Cr. Chrom potom chybí při oxidaci pro vznik oxidické vrstvy, vznikají tak méně kvalitní oxidické vrstvy (Fe, Cr)2O3. U výše legovaných austenitických ocelí dochází k lokálnímu napadení, kde jsou opět přítomny dvě vrstvy – karbidická a oxidická. Lze dokumentovat i částečně karbidickou penetraci do základního materiálu.

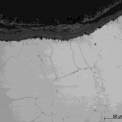

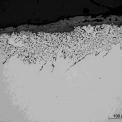

Ocel T92

Základní materiál s penetrací a dvě vrstvy při zkušební teplotě 550 °C jsou na obr. 3. Shodně probíhá vznik vrstev i mezi základním materiálem a svarem – obr. 4. Vzhled obou vrstev je podobný i při teplotě 650 °C – obr. 5.

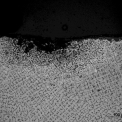

Ocel S304H

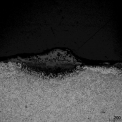

Při teplotě 550 °C je dokumentována jak kompaktní korozní vrstva (s mezivrstvou) na přechodu základní materiál svar – obr. 6, tak i lokální výrazná penetrace do základního materiálu při teplotě 650 °C – obr. 7.

Při nejvyšší teplotě zkoušení, 750 °C, je dokumentována lokální koroze ve svaru spolu s penetrací po dendritické struktuře na obr. 8. Na obr. 9 je zobrazena lokální koroze ve formě masivního důlku a se zřetelnou penetrací.

MIKROANALÝZA KOROZNÍCH VRSTEV

Pro mikroanalýzu byl použit mikroanalyzátor CAMEBAX od fy CAMECA. Byla prováděna bodová analýza po bodech, vzdálených navzájem 200 μm přes obě vrstvy až do základního materiálu. Kvantitativní hodnoty vybraných prvků – Fe, Cr, C a O jsou na obr. 10 pro ocel S304H. Na obrázku je zřejmý výrazně vyšší obsah uhlíku v mezivrstvě oproti oxidické vrstvě, vyšší je zde i obsah chromu. V oxidické vrstvě je obsah uhlíku minimální, cca do 0,2 hm%.

Při analýze penetrovaných hranic byl naměřen obsah uhlíku 0,6 až 0,8 hm%, dále cca 10 hm% O2 a cca 35 hm% Cr.

ZÁVĚR

Z provedených experimentů je zřejmé, že v nauhličujícím prostředí Oxyfuel dochází k významnému nauhličování oceli a ke vzniku mezivrstvy se zvýšeným obsahem uhlíku.

Mechanizmem celého procesu nauhličování i oxidace je počáteční penetrace po hranicích zrn.

Celkové přírůstky hmotnosti jsou v nauhličujícím prostředí výrazně vyšší proti pouhé oxidaci na vzduchu.

Hmotnostní změny základních kompaktních matriálů a svarových spojů se liší nepatrně.

Při konstrukci energetických kotlů podkritických i nadkritických je třeba s vlivem zvýšené korozní rychlosti na životnost trubkových systému počítat.

Materiál byl prezentován na semináři Nové materiály a technologie pro svařování 2017.

ZDROJ INFORMACÍ:

[1] Cizner J., Hruška J.: Materiálové řešení moderních kotlů při separaci oxidu uhličitého metodou Oxyfuel, Průběžná zpráva SVÚM a. s.

Corrosion Resistance of T92 and S304H Steel Welded Joints after Long-Term Heat Exposure to OXYFUEL

The OXYFUEL technology was developed for coal boilers, where the combustion air is replaced by a mixture of oxygen and CO2. The resulting exhaust gases are composed of CO2 and H2O. After steam separation, CO2 can be collected, liquefied and stored. From the view point of the lifetime of the pressure parts of boilers it is necessary to take into account the effects of both oxidation and carburization of metal parts. This occurs on the welded joints, therefore there were tests conducted in laboratory conditions on samples of steel T92 and S304H at temperatures of 550, 650 and 750 °C for 4,000 hours. The evaluation was done gravimetrically, metallographically and by microanalysis of the occurred corrosion layers.