Povrchová ochrana

Povrchová ochrana  Korozní odolnost povlaků jako kritérium výběru chemického složení zinkovací lázně

Korozní odolnost povlaků jako kritérium výběru chemického složení zinkovací lázněKorozní odolnost povlaků jako kritérium výběru chemického složení zinkovací lázně

Rubrika: Povrchová ochrana

Zinkování ponorem je jednou z nejúčinnějších metod ochrany oceli před korozí. Dovoluje získávat dobrou kvalitu povlaků, které zajišťují dlouhodobou ochranu při relativně nízkých nákladech. Výdaje na vytvoření povlaku závisí na množství použitého zinku na jednotku pozinkovaných výrobků. Spotřeba zinku závisí nejen na tloušťce povlaku, ale také na ztrátách vyplývajících ze specifičnosti technologie, jako jsou vznik tvrdého zinku a zinkového popela, okysličování povrchu lázně, vznik nálitků zatuhlého zinku. Při racionálním vedení technologického procesu je možné snížení spotřeby zinku a omezení jeho ztrát.

Nejdůležitějším faktorem determinujícím spotřebu zinku je chemické složení zinkovací lázně. Přítomnost legujících přísad má silný vliv na morfologii, kinetiku růstu a strukturu povlaku a také na vlastnosti samotné lázně. Dlouholeté vědecké výzkumy dovolily určit vliv mnoha prvků zaváděných jednotlivě nebo ve složitějších konfiguracích. Mnoho z těchto řešení bylo využito v průmyslové praxi. Zkušenosti ale dovolují tvrdit, že nelze nyní určit nejlepší, univerzální chemické složení lázně.

Při sestavování chemického složení lázně je nezbytné řídit se individuálními potřebami zinkovny vyplývajícími ze specifičnosti zinkovaného sortimentu. Hlavními kritérii výběru legujících přísad do lázně jsou:

- chemické složení oceli,

- generování ztrát zinku při procesu,

- tvar, stupeň složitosti a velikost výrobku

- určení a využití výrobku,

- nebezpečí praskání výrobku v tekutém zinku (LMAC )

- odolnost povlaku proti korozi

Množství zinku v povlaku vyplývá z reaktivity oceli v roztaveném zinku a viskozity zinkovací lázně v oblasti rozhraní zinek železo, ve schopnosti stékání zinku z povrchu výrobku při vytahování z lázně. V mnoha případech, zvláště při zinkování oceli s obsahem křemíku v rozsahu Sandelina a oceli s vysokým obsahem křemíku, se tvoří povlaky značně tlustší, než to předpokládá norma EN ISO 1461. Vytváření povlaků s nadměrnou tloušťkou je ekonomicky neodůvodněné, vede totiž ke zvýšení spotřeby zinku. Tloušťku povlaku lze zmenšit zavedením legujících přísad, které omezují růst difúzní vrstvy, a prvků zlepšujících stékání zinku zmenšujíc tloušťku vnější vrstvy. Způsobem na omezení reaktivity oceli v rozsahu Sandelina je zavedení do lázně přídavku Ni. Jako optimální úroveň koncentrace Ni se považuje rozsah 0,04–0,06 hmotnostních % [1, 2]. Bylo zjištěno, že vyšší obsah tohoto prvku způsobuje vznik zvýšeného množství tvrdého zinku a současně navíc zrychluje vyčerpání Ni z lázně. Obsah Ni pod 0,04 hm % značně zmenšuje jeho vliv na omezení reaktivity oceli. Efektivní využití přísady Ni si žádá jeho udržení v poměrně úzkém rozsahu ztužení, co se sebou nese nezbytnost časté kontroly chemického složení lázně a doplňování koncentrace Ni. Nebyl zjištěn výrazný vliv Ni na strukturu povlaků na oceli z rozsahu Sebistyho a na oceli s vysokým obsahem křemíku. Můžeme si ale také všimnout nepatrného snížení tloušťky těchto povlaků [3]. Když vezmeme v úvahu, že na této oceli tloušťka povlaků značně převyšuje požadavky normy EN ISO 1461, dokonce i nepatrné snížení tloušťky povlaku snižuje spotřebu zinku.

Zinkový popel je jedním z odpadů generujících podstatné změny ztrát zinku. Součástí jejich složení jsou hlavně oxidy zinku, vznikající při kontaktu tekuté lázně se vzduchem. Účinným způsobem omezení množství vznikajících oxidů při zinkování je zavedení do lázně přísady Al. Přítomnost Al způsobuje tvoření se na povrchu lázně tenké, jednotné vrstvy Al2O3 omezující další oxidování, která funguje jak bariérová vrstva. Omezuje se tím množství vznikajícího popela [4, 5].

Jestliže koncentrace hliníku překračuje 0,01 %, může reagovat s chloridy obsaženými v tavidle a snižovat tím účinnost jeho působení. Při ještě vyšším obsahu, Al může brzdit vznik intermetalických fází Fe-Zn a způsobovat dokonce i necelistvost povlaku. Velká reaktivita Al způsobuje poměrně rychlé vyčerpávání z lázně tohoto prvku a vyžaduje častou kontrolu a doplňování chemického složení lázně.

Dalším kritériem výběru legujících přísad do zinkovací lázně je tvar zinkovaného výrobku. Mnoho zinkovaných výrobků má komplikované tvary, vysoký stupeň rozvinutí plochy. Zinek hromadící se v těžce dostupných místech je vytahován spolu s výrobkem a neodůvodněně při tom zvyšuje spotřebu zinku. V tomto případě je nezbytná úprava stékavosti tekutého zinku. Jako přísady zvyšující stékavost zinku je třeba vyjmenovat Pb, Bi a Sn. Přítomnost Pb v lázni byla v minulosti spojena s využitím při zinkování hutního zinku obsahujícího až 2 % Pb. Při teplotě zinkování, 450 °C, hraniční rozpustnost Pb v Zn obnáší 1,2 váh %. Jestliže lázeň obsahuje větší obsah Pb, ten pak klesá na dno vany a usnadňuje vybírání z vany tvrdého zinku. Nyní používaný elektrolytický zinek neobsahuje Pb. Olovo je tak do lázně záměrně přidávanou přísadu, která snižuje povrchové napětí roztaveného zinku, zlepšuje tekutost lázně, což umožňuje lepší stékání zinku z vytahovaného výrobku a jednodušší odstraňování tvrdého zinku z lázně [6, 7]. Díky tomu se netvoří stečeniny zinku a vnější vrstva je tenčí. Způsobuje to menší ztráty zinku a jednodušší dočištění výrobku po pozinkování. Přítomnost olova v lázni přeje vzniku zinkového květu [4–7].

Poměrně novou přísadou v zinkovací lázni je Bi. Zlepšuje tekutost zinku a zároveň zvětšuje intenzitu jeho stékání z výrobku [8]. Podporuje tvorbu zinkového květu, ale neprokazuje větší vliv na mikrostrukturu povlaku. Přísada 0,1 váh % Bi dává podobnou intenzitu stékání zinku z povrchu výrobku jak přibližně 1 váh % Pb [9]. Bismut je velmi stabilní legující přísadou. Vyžaduje doplňování proporcionálně k množství přidávaného do vany zinku. Vedle bismutu se do lázně velmi často přidává cín. Přidávaný do lázně cín jako jednotlivá přísada nemá větší vliv na kvalitu povlaku. Jeho vysoká koncentrace přeje vzniku zinkového květu [5, 10–11]. Cín se všeobecně používá spolu s jinými prvky.

V posledních letech se objevil problém praskání ocelových konstrukcí pod vlivem působení tekutého kovu (Liquid Metal Assisted Cracking). Činitelem přejícím výskytu tohoto jevu kromě napětí v materiálu, vhodného chemického složení oceli, je také chemické složení tekuté slitiny. Poslední výzkumy ukazují, že Bi a Sn a také v menší míře Pb mohou být odpovědné za výskyt jevu LMAC , a z toho důvodu některé směrnice omezují účast těchto prvků v zinkovací lázni [12]. Je třeba ale upozornit na to, že problém se týká výrobků s poměrně složitým stavem vnitřního napětí, hlavně svařovaných konstrukcí, a také různých součástí v místech silných plastických deformací materiálu.

Důležitým kritériem pro výběr chemického složení je předurčení a využití pozinkovaného výrobku. Olovo je škodlivé zároveň jak pro lidské zdraví, tak i pro životní prostředí. V EU tak i v USA je jeho používání jako legující přísady v zinkovací lázni v některých případech omezené [10, 13]. Zvlášť tehdy, když pozinkované výrobky mají kontakt s potravinami. Alternativou pro přísadu olova může být přísada Bi. Bismut není považován za škodlivý pro lidské zdraví ani pro životní prostředí.

Legující prvky běžně se vyskytující v zinkovacích lázních mají především za úkol omezení rychlosti reakce mezi Fe a Zn a také zlepšení stékání zinku z povrchu výrobku. Mají vliv na strukturu povlaků, ale také na zmenšení jejich tloušťky, a jak je známo – jsou to hlavní faktory mající vliv na odolnost povlaků proti korozi. V dostupné literatuře a také v normách je popis vlivu prvků v zinkovací lázni na odolnost proti korozi neúplný a často opomíjený.

Je tedy nezbytné určení synergického vlivu chemického složení běžně používaných slitinových zinkovacích lázní na odolnost proti korozi získaných v nich povlaků.

V současnosti nelze označit jedno univerzální chemické složení lázně určené pro pozinkování celého sortimentu ocelí. Výběr legujících přísad pro zinkovací lázeň by měl být proveden individuálně na základě analýzy struktury zinkovaného sortimentu. Ovšem pro získání efektivního působení legujících přísad je důležité udržování jejich optimální koncentrace. Vyžaduje to stálý dohled na chemické složení lázně ve vaně. Při analýze dosavadních znalostí na téma vlivu jednotlivých prvků na tvoření se zinkových povlaků a také na technologické vlastnosti lázně můžeme rozlišit tři alternativní chemické složení opírající se na slitinách: Zn-AlNi, Zn-AlNiPb a Zn-AlNiBiSn.

METODIKA VÝZKUMU

K výzkumu byly vytipovány zinkovací lázně na bázi slitin Zn-AlNi, Zn-AlNiPb a Zn-AlNiBiSn. Koncentrace legujících přísad byla udržována na úrovni uznané jako optimální. Slitiny byly vytvořené firmou Odlewnia Metali Szopienice sp. z o.o. (The Szopienice Metal Foundry Ltd.). Chemické složení lázně je znázorněno v tab. 1. Jako srovnávací lázeň byla využita lázeň Zn.

Tabulka 1 – Chemické složení zinkovacích lázní

| Označení lázně | Obsah [% váh.] | ||||||

| Al | Fe | Ni | Pb | Sn | Bi | Zn a jiné | |

| Zn | 0,0003 | 0,037 | 0,0001 | 0,0007 | 0,0006 | 0,0003 | zbytek |

| Zn-AlNi | 0,098 | 0,025 | 0,047 | 0,0021 | 0,0007 | 0,0002 | zbytek |

| Zn-AlNiPb | 0,0068 | 0,028 | 0,063 | 0,50 | 0,0012 | 0,0004 | zbytek |

| Zn-AlNiBiSn | 0,0062 | 0,023 | 0,051 | 0,031 | 0,88 | 0,072 | zbytek |

Pro výzkum byly použity 2 ocele s rozdílným obsahem křemíku: 0,02 % Si (pod oblastí Sandelina) a 0,05 % Si (ze Sandelinové oblasti). Povlaky byly vytvořeny v lázni s teplotou 450 °C a dobou ponoru 3 min.

Výzkumy odolnosti proti korozi byly prováděny ve dvou standardních korozních testech v prostředí obsahujícím chloridy a vlhkém ovzduší obsahujícím sírné sloučeniny. Odolnost proti korozi byla určena na vzorcích s povlaky získanými ve zkoumaných lázních a na vzorcích zinkových slitin odebraných z lázně.

Výzkumy odolnosti proti korozi v neutrální solné mlze byly prováděny v souladu s normou PN-76/H-04603. Korozivní test byl prováděn v mlze 5% roztoku NaCl, pH roztoku bylo udržováno v mezích 6,5–7,2; teplota výzkumu byla (35 ± 2 °C). Výzkumy byly prováděny v solné komoře typu CORROTHERM Model 610, firmy Erichsen.

Výzkumy odolnosti proti korozi ve vlhkém ovzduší obsahujícím sírné sloučeniny byly prováděny v souladu s normou PN-85/H-04636.

Vzorky povlaků a slitin zinku byly podrobovány cyklickému působení vlhkého ovzduší, do kterého byl zaveden oxid siřičitý podle stanoveného výzkumného cyklu. Výzkumy byly prováděny při dodržování následujících parametrů:

- Koncentrace SO2 v komoře v momentě začátku cyklu: 0,66 dm3 na 1 m3 komory,

- teplota v uzavřené komoře: 40 ± 2 °C při vlhkosti 90÷100 %,

- teplota při otevřené komoře: 20 ± 5 °C a relativní vlhkosti do 75 %,

- výzkumný cyklus − 8 h exponování v uzavřené komoře a následné sušení při otevřených dveřích do komory v teplotě a ovzduší okolí 16 h,

Výzkumy byly prováděny v komoře Koesternicha typu Hygrotherm model 519 firmy Erichsen.

Pro vzorky slitin odebraných z lázní: Zn, ZnAlNi, ZnAlNiPb a ZnAlNiBiSn byly určeny elektrochemické parametry procesu koroze. Byly provedeny potenciodynamické výzkumy na zařízení Potentiostat/Galvanostat PG201 firmy Radiometer. Potenciodynamické výzkumy byly prováděny v teplotě 20 °C v elektrolytu 5 % roztoku NaCl. V průběhu výzkumu byla zaznamenávána závislost proudu na potenciálu. Zaznamenané křivky dovolily určit proud koroze. Za tímto účelem byly využity oblasti podobné rovnovážnému potenciálu a také byla využita Tafelova závislost, podle které potenciál elektrody E je lineárně závislý od logaritmu proudu (E = α + β log i).

VZHLED POVRCHU, TLOUŠŤKA A STRUKTURA POVLAKŮ

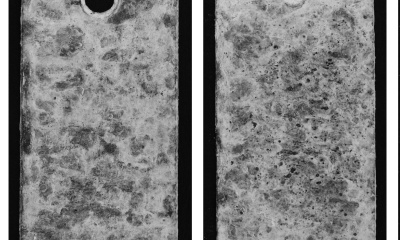

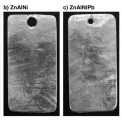

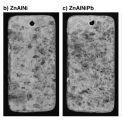

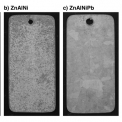

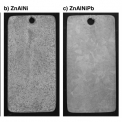

Vnější vzhled povlaků na zkoumané oceli, získané v lázni čistého Zn a legovaných lázních je znázorněn na obr. 1 a 2. Povlaky na oceli 0,02 Si v lázni Zn (obr.4.1a) jsou světlé a lesklé, což svědčí o přítomnosti vnější vrstvy povlaku. Nebyla na nich zjištěna necelistvost. Povlaky získané na této oceli v legovaných lázních jsou rovněž stálé se světlým a lesklým vzhledem (obr. 1b–d). Dá se ale všimnout, že jejich povrch je světlejší než povrch povlaku získaného na čistém zinku. Je to způsobeno přítomností přísady Al v lázni. Na povrchu povlaků získaných v lázni s přísadou Pb a Bi a Sn, je přítomný zinkový květ, který je velmi zřetelný v lázni Zn-AlNiBiSn.

Podobného vzhledu povlaku si můžeme všimnout na oceli z oblasti Sandelina 0,05 Si (obr. 2). Na této oceli se dá zpozorovat, že povlak získaný v lázni Zn nemá tak světlý vzhled. Na povrchu můžeme zpozorovat vyšší drsnost a proražení do povrchu intermetalických fází Fe-Zn.

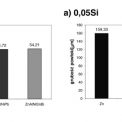

Průměrná počáteční tloušťka povlaků získaných na zkoumaných ocelích v různých zinkovacích lázních před začátkem korozních zkoušek je znázorněna na obr. 3.

Na oceli z oblasti pod Sandelinem 0,02 Si byl nejtlustší povlak získán v lázni čistého zinku (obr. 3a). Jeho průměrná tloušťka činí 72 μm. Všechny legující přísady nepatrně snižují tloušťku povlaku na této oceli. Nebyly ale zpozorovány větší rozdíly v tloušťce povlaků získaných v různě legovaných lázních.

Nejtlustší povlak byl získán na oceli z oblasti Sandelina (0,05 Si) v lázni Zn. Průměrná tloušťka tohoto povlaku činí 159 μm. Legující přísady v lázni značně omezují tloušťku povlaku na této oceli. Tloušťka povlaků získaných na oceli 0,05 Si v legovaných lázních kolísá v rozmezí 50–66 μm (obr. 3b).

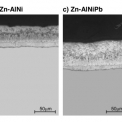

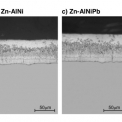

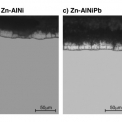

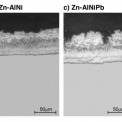

Před začátkem korozních zkoušek byla ukázána struktura povlaků. Povlak získaný na oceli z pod oblasti Sandelina 0,02 Si v lázni čistého zinku Zn má vrstevnatou strukturu (obr. 4a). Při podkladu se tvoří difúzní vrstva intermetalických fází Fe-Zn. Vznikají vrstvy fáze Γ, δ1, ζ. Vnější část povlaku. označována symbolem η, je vrstvou zinku, který obsahuje rozpuštěné železo. Nebyly zpozorovány podstatné změny struktury povlaku získaného na této oceli v legovaných lázních (obr. 4b–d), i když si můžeme všimnout, že jednotlivé vrstvy povlaku jsou nepatrně tenčí.

Povlak získaný na oceli 0,05 Si v lázni čistého zinku vykazuje typickou stavbu charakteristickou pro výskyt Sandelinova efektu (obr. 5a). Vrstva fáze ζ má značnou tloušťku při současném snížení tloušťky vrstvy fáze δ1. Vnější vrstva je značně tenčí než na podsandelinovské oceli. Na této oceli můžeme zřetelně pozorovat vliv legujících přísad na strukturu povlaku. V legovaných lázních: Zn-AlNi (obr. 5b), Zn-AlNiPb (obr. 5c) a Zn-AlNiBiSn (obr. 5d) byla získána struktura blízká struktuře povlaků získaných na podsandelinovské oceli.

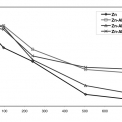

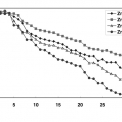

ODOLNOST PROTI KOROZI POVLAKŮ V NEUTRÁLNÍ SOLNÉ MLZE

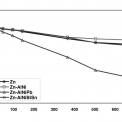

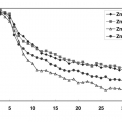

Závislosti změn objemu povlaků v době zkoušek v solné komoře jsou znázorněny na obr. 6 a 7. Nezávisle na ocelovém podkladu povlaky získané v lázni Zn, Zn-AlNi, Zn-AlNiPb a Zn-AlNiBiSn byly charakteristické ztrátou objemu v době trvání testu. Při analýze představených závislostí můžeme zjistit, že na oceli 0,02 Si (obr. 6) největšími ztrátami objemu se vyznačují povlaky získané na čistém zinku. Z povlaků získaných v legovaných lázních největší ztráty objemu byly zaznamenány pro povlaky získané v lázni s přísadou Pb. Nebyly naopak zpozorovány větší rozdíly ve změně objemu vzorků s povlaky získanými v lázni Zn-AlNi a Zn-AlNiBiSn. Jinak se chovají povlaky získané na oceli 0,05 Si (obr. 7). V tomto případě největší ztráty objemu byly zjištěny na vzorcích s povlakem získaným v lázni ZnAlNiPb. Povlak získaný v lázni čistého Zn vykazuje ztráty objemu blízké povlakům získaným v lázních s přísadou AlNi a AlNiBiSn.

Je třeba si všimnout, že tento povlak je charakteristický značně rozšířenou difúzní vrstvou, která má lepší odolnost proti korozi než zinek.

Představené závislosti dovolují konstatovat, že v počáteční etapě procesu koroze povlaky podléhají korozi s větší intenzitou. V počáteční době podléhá korozi vnější vrstva zinku. Po opotřebení této vrstvy dochází ke zpomalení rychlosti rozpouštění povlaku, a korozi podléhá vrstva intermetalických fází Fe-Zn. Potvrzuje tak lepší odolnost proti korozi intermetalických fází Fe-Zn od zinku.

Vzhled povrchu povlaků získaných na oceli 0,02 Si po ukončení expozice v solné komoře je znázorněn na obr. 8. Při analýze vzhledu povrchu můžeme konstatovat, že povlaky překryly produkty bílé koroze. Dá se ale zpozorovat, že na povrchu povlaku jsou viditelné tmavé probarvení. Při delší době expozice v komoře opotřebení podléhá vnější vrstva zinku a korozi podléhá fáze bohatá na železo. Při analýze vzhledu povrchu povlaků získaných na oceli 0,05 Si (obr. 9) můžeme konstatovat, že se také pokrývají produkty bílé koroze. Po ukončení korozní zkoušky se dá zpozorovat málo početné místní proražení do podkladu povlaku získaného na oceli 0,05 Si v lázni čistého Zn (obr. 9a). Tento povlak měl značně větší tloušťku než povlaky získané v jiných podmínkách. Příčinou výskytu proražení do podkladu může být přítomnost prasklin v povlaku vyvolaných Sandelinovým efektem.

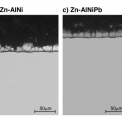

Strukturální změny povlaků v době zkoušek v solné komoře jsou znázorněny na obr. 10 (ocel 0,02 Si) a obr. 11. (ocel 0,05 Si). Po ukončení testu, v povlaku získaném na oceli 0,02 Si v lázni Zn, můžeme zpozorovat výskyt ještě zbytku vrstvy fáze ζ, která lokálně podléhá proražení do vrstvy fáze δ1. Po uplynutí 720 hod. se nepozoruje větší opotřebení vrstvy fáze δ1, ačkoliv se zdá, že korozní opotřebení této vrstvy se začíná od charakteristických příčných prasklin. Dá se ale zpozorovat jistý vliv legujících prvků na nepatrné snížení tloušťky jednotlivých

vrstev povlaku. Účinkuje to více pokročilým stupněm degradace povlaku.

Na oceli 0,05 Si v povlaku získaném v lázni Zn (obr. 11a) proces koroze probíhá ve vrstvě fáze ζ. S ohledem na značnou tloušťku této vrstvy nepodléhá opotřebení ani po ukončení korozní zkoušky. Vysvětluje to menší ztráty objemu tohoto povlaku. Ve vrstvě fáze ζ se mohou vyskytovat příčné praskliny charakteristické pro Sandelinův efekt, které způsobují snížení životnosti povlaku. Povlaky získané na této oceli ve zkoumaných legovaných lázních vykazují podobný stupeň opotřebení k povlakům získaným na oceli s obsahem Si pod oblasti Sandelina 0,02 Si, ačkoliv se zdá, že opotřebení vrstvy fáze ζ je zde nepatrně větší. Po ukončení testu můžeme zpozorovat jisté ztráty rovněž ve vrstvě fáze δ1. Tato vrstva ale nepodlehla proražení do podkladu, což ji zajišťuje další ochranu.

ODOLNOST PROTI KOROZI POVLAKŮ VE VLHKÉM OVZDUŠÍ OBSAHUJÍCÍM SÍRNÉ SLOUČENINY

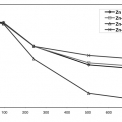

Závislosti změny objemu povlaků získaných na zkoumaných ocelích jsou znázorněny na obr. 12–13. Nezávisle na ocelovém podkladu povlaky získané v lázni Zn, ZnAlNi, ZnAlNiPb a také v lázni ZnAlNiBiSn jsou charakteristické ztrátou objemu. Na obou druzích ocelí se největší ztráty objemu vyskytovaly na povlacích získaných v lázni ZnAlNiBiSn. Nejmenší ztráty objemu projevovaly povlaky získané v lázni ZnAlNi. Povlaky získané v lázni Zn a ZnAlNiPb se charakterizovaly nepatrně větší ztrátou objemu ve srovnání s povlaky Zn.

Vzhled povrchu povlaků získaných ve zkoumaných lázních na oceli 0,02 Si, 0,05 Si, po ukončení korozní zkoušky je znázorněn příslušně na obr. 14–15. Přítomnost na povrchu povlaku zinkového květu po ukončení výzkumu svědčí o tom, že proces koroze probíhal ve vnější vrstvě povlaku.

Strukturu povlaků po ukončení korozivního testu v Koesternichově komoře je znázorněna na obr. 16–17. Při analýze stavby povlaků můžeme konstatovat, že po 30 cyklech expozice povlaků ve vlhkém ovzduší obsahujícím SO2 korozní ztráty povlaků jsou viditelné ve vnější vrstvě. Nezávisle na tloušťce této vrstvy tato nepodléhá celkovému opotřebení a pouze lokálně došlo k překrytí fáze ζ. Korozní opotřebení svědčí o tom, že proces koroze vnější vrstvy zinku v tomto prostředí probíhal nestejnoměrně.

Tabulka 2 – Výsledky potenciodynamických zkoušek slitin zinku

| Druh slitiny | Parametry koroze | |||

| přechod katoda → anoda | přechod anoda → katoda | |||

| proud koroze | rychlost koroze | proud koroze | rychlost koroze | |

| [mA] | [mm/rok] | [mA] | [mm/rok] | |

| Zn | 5,0328 | 74,70909 | 4,8034 | 71,30377 |

| Zn-AlNi | 11,931 | 177,109 | 11,2929 | 167,6367 |

| ZN-AlNiPb | 20,394 | 302,7375 | 18,9561 | 281,3926 |

| Zn-AlNiBiSn | 15,8704 | 235,5872 | 13,2327 | 196,432 |

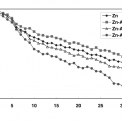

VÝSLEDKY VÝZKUMU ODOLNOSTI PROTI KOROZI SLITIN ZINKU

Změny hmotnosti vzorků slitin zinku odebraných z lázně v době výzkumu v neutrální solné mlze jsou znázorněny na obr. 18. Můžeme konstatovat, že rozhodně největší ztráty hmotnosti se vyskytují na vzorku zhotoveném ze slitiny Zn-AlNiPb. Nepozorují se naopak větší rozdíly ve změnách hmotnosti dalších slitin, ačkoliv v závěrečné fázi korozní zkoušky se nejmenší ztráty hmotnosti vyskytly na vzorku zhotoveném ze slitiny Zn-AlNi.

Vzhled povrchu vzorků po dalších etapách trvání korozní zkoušky je znázorněn na obr. 19. Můžeme si všimnout, že na povrchu slitiny ZnAlNiPb vzniká nepatrně větší množství korozních produktů.

Změny hmotnosti vzorků zkoumaných slitin zinku v době zkoušek ve vlhkém ovzduší obsahujícím sírné sloučeniny jsou znázorněné na obr.20. Můžeme konstatovat, že největšími ztrátami hmotnosti se charakterizuje rovněž slitina Zn-AlNiPb.

Vzhled povrchu vzorků slitin po zkouškách v Koesternichově komoře je znázorněn na obr. 21. Nebyly zjištěny rozdíly ve vzhledu povrchů zkoumaných slitin.

Výsledky potenciodynamických zkoušek zinku Zn a jeho slitin ZnAlNi, ZnAlNiPb a ZnAlNiBiSn jsou znázorněny na obr. 22. Znázorňují zaregistrované závislosti hustoty proudu na potenciálu povrchu vzorku i = f(E) (obr. 22a), Tyto závislosti jsou znázorněné rovněž v půllogaritmické soustavě log i = f(E) (obr. 22b). Na základě získaných údajů byly určeny parametry procesu koroze, znázorněné v tab. 2.

Byly určeny hodnoty hustoty proudu koroze a rychlost koroze pro přechod z katodové polarizace na anodovou a pro přechod z anodové polarizace na katodovou. Na základě znázorněných závislostí můžeme konstatovat, že nejmenším korozním proudem se charakterizuje čistý Zn, a tedy jeho korozní rychlost je nejmenší. Všechny legující přísady zavedené do zinku způsobují růst hodnoty korozního proudu. Největší korozní proud a největší rychlost koroze vykazuje slitina obsahující ve svém složení Pb.

SHRNUTÍ

Provedené výzkumy dovolují určit vliv obecně používaných legujících přísad Al, Ni, Pb, Bi a Sn zaváděných do zinkovací lázně v různých konfiguracích na tloušťku, strukturu a korozní odolnost povlaků.

Zkoumané legující přísady dovolují zmenšení tloušťky a změnu struktury na ocelích z Sandelinovy oblasti. Působení Ni způsobuje, že povlaky získané v legovaných lázních na oceli 0,05 Si mají strukturu a tloušťku podobnou povlakům získaným na oceli s nízkým obsahem křemíku 0,02 Si.

Tloušťka a struktura povlaku determinují stálost povlaku v podmínkách působení agresivního korozního prostředí. Provedené strukturální výzkumy doplněné o korozní zkoušky dají základ pro určení vlivu legujících přísad v zinkovací lázni na odolnost proti korozi získaných v ní povlaků.

Při srovnání ztrát hmotnosti povlaků získaných na oceli 0,02 Si v solné komoře, můžeme konstatovat, že legující přísady AlNi, AlNiPb a AlNiBiSn zvyšují odolnost proti korozi. Na oceli 0,05 Si větší ztráty hmotnosti v poměru k povlaku Zn vykazuje povlak získaný v lázni ZnAlNiPb. Je to spojené s jinou stavbou povlaku získaného v lázni Zn. Přesto, že tloušťka tohoto povlaku je značná, vyskytující se po ukončení výzkumu nečetná bodová proražení do podkladu jsou zapříčiněny přítomností prasklin v povlaku. Při analýze změn struktury v době výzkumů v solné komoře můžeme konstatovat, že po ukončení testu, i při nejtenčích povlacích nedošlo k úplné spotřebě povlaku a ty nadále tvoří ochranu ocelového podkladu. Výzkumy zinkovacích slitin v solné komoře vykázaly nejmenší odolnost proti korozi slitiny s přísadou AlNiPb. Nebyly naopak pozorovány větší rozdíly v odolnosti proti korozi zinku Zn a slitin ZnAlNi a ZnAlNiBiSn, i když nepatrně menší ztráty vykázala slitina s přísadou AlNi.

Jiné chování povlaků bylo zpozorováno ve vlhkém prostředí obsahujícím sírné sloučeniny. Největší ztráty hmotnosti po ukončení výzkumů v Koesternichově komoře vykázaly povlaky získané v lázni ZnAlNiBiSn. Výzkumy provedené v tomto prostředí na slitinách zinku vykazují přece jen největší ztráty slitiny obsahující přísadu Pb. Analýza struktury a vzhledu povlaků dovoluje konstatovat, že korozní spotřeba probíhá ve sféře vnější vrstvy povlaku. Povlaky získané v lázni ZnAlNiBiSn se charakterizují značně větším květem, než povlaky získané v lázni ZnAlNiPb. Nižší odolnost proti korozi povlaků získaných v lázni ZnAlNiBiSn tedy můžeme spojovat s výskytem zinkového květu.

Provedené potenciodynamické výzkumy zinkovacích slitin vykázaly, že všechny legující přísady, bez ohledu na konfiguraci ve slitině zinku, způsobují snížení odolnosti proti korozi. Nejmenší hodnoty korozního proudu byly zaregistrovány pro čistý Zn. Potenciodynamické výzkumy však prokázaly, že nejhorší odolností proti korozi se charakterizuje slitina zinku obsahující přísadu Pb.

Při shrnutí musíme prohlásit, že legující přísady do zinkovací lázně mají vliv na odolnost proti korozi získaných povlaků. Přísada Pb způsobuje snížení odolnosti proti korozi povlaků. Taktéž lze prohlásit, že přítomnost zinkového květu nepatrně snižuje odolnost proti korozi povlaků, avšak provedené korozní testy potvrdily vysokou stálost zinkových povlaků v podmínkách působení korozních prostředí obsahující zároveň chloridy i sírné sloučeniny. Snížení odolnosti proti korozi způsobené některými legujícími přísadami do lázně při dlouhodobé exploataci povlaku nemá skutečně vliv na zkrácení stálosti povlaku.

LITERATURA:

[1] Taylor M., Murphy S.; Proceedings of 18th International Galvanizing Conference, Birmingham, (1997).

[2] Lewis G.P, Pedersen J.G., Proceedings of 3rd Asian Pacific General Galvanizing Conference, Queensland (1996).

[3] Liberski P., Kania H., Tatarek A., Podolski P.; Proceedings 16th Hot Dip galvanizing Conference, Plzen (2010).

[4] Porter F. C., Zinc Handbook: properties processing and use in design, Marcel Dekker, New York, (1991).

[5] Marder A. R., Progress in Materials Science, 45, 191–271 (2000).

[6] Fasoyino F. A., Weinberg F., Met. Trans. B-Process Met., 21, 549-558 (1990).

[7] Strutzenberger J., Faderl J., Met. Mater. Trans., 29A, (1998).

[8] Radeker W., Friehe W., Proceedings of 7th International Conference on Hot Dip Galvanizing, Paris, (1964).

[9] Gagne M., Zinc Bismuth Alloys for After Fabrication Hot Dip Galvanizing, AGA, Tech Forum, (1997).

[10] Reumont G., Perrot P., Proceedings of 18th International Galvanizing Conference, Birmingham, (1997).

[11] Adachi Y., Arai M., Materials Science and Engineering A254, p. 305–310, (1998).

[12] Huckshold M., Improving Design Guidance to AvoidCracking of Galvanized Structural Steelwork, session: Steel and Galvanizing, paper 3, Proceedings 22th International Galvanizing Conference, EGGA, Madrid (2009).

[13] Beguin P., Bosschaerts M., Dhaussy D., Pankert R., Gilles M., Proceedings of 19th International Galvanizing Conference, (2000)