Jaké výhody anevýhody mají legované zinkové taveniny?

Rubrika: Povrchová ochrana

Zinková tavenina pro kusové zinkování podle DIN EN ISO 1461 může vlivem cíleného přidávání dalších legur k základní zinkové tavenině obsahovat tyto kovové složky: hliník, olovo, hořčík, nikl, titan, vanad, vizmut, cín.

Otázky, které přitom vznikají, jsou stále stejné:

Čeho se má dosáhnout?

Jaká je správná koncentrace?

Jaké jsou výhody?

Jaké jsou nevýhody?

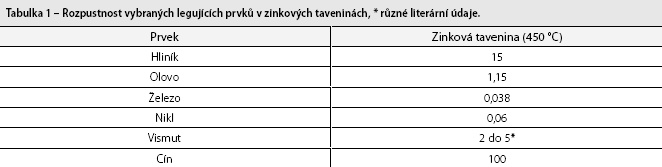

Rozpustnost vybraných kovů v tavenině čistého zinku v % udává tabulka 1. Při tom je ale třeba upozornit na to, že literární údaje nejsou vždy konzistentní a vznikají další závislosti na druhu koncentracích legujících prvků. DIN EN ISO 1461 – výslovně a pro praxi zavádějícím způsobem stanovuje, že součet všech legujících prvků nesmí překročit 2 %, bez železa a cínu tedy jen 1,5 %.

A. OBECNĚ

K působení jednotlivých legujících prvků se dá říci následující:

- Hliník

• Hliník chrání zinkovou taveninu v koncentracích od 10–3 % tím, že na jejím povrchu vytváří velmi tenký film Al2O3 a tím brání rychlé oxidaci vzduchem.

• Hliník působí minimálně u ocelí s vysokým obsahem křemíku jako snižující tloušťku povlaku vlivem časově omezené tvorby pevně přilnavé vrstvy Al5Fe2 – nebo podobných sloučenin na rozhraní ocel/zinek.

• Hliník zvyšuje lesk povlaků a dále

• jejich odolnost na ohyb.

Avšak:

• Při koncentracích více než 0,03 % Al v tavenině stoupá nebezpečí vzniku nepozinkovaných míst (černé skvrny).

• Při více než 1 % Al v tavenině se výrazně zvyšuje její povrchové napětí se stejnými důsledky, jak je uvedeno výše

- Olovo

• Olovo snižuje povrchové napětí zinkové taveniny.

• Olovo usnadňuje vytahování tvrdého zinku.

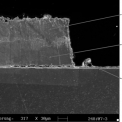

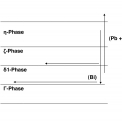

• Olovo chrání dno vany proti rozpouštění zinkem, pokud byla vana správně uvedena do provozu a vytvořila se kompaktní a rovnoměrná δ1-fáze.

Avšak:

• Olovo zvyšuje principiálně nebezpečí korozního praskání indukovaného kapalným kovem, a dále

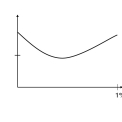

• Olovo snižuje ve středních koncentracích tekutost zinkové taveniny

- Nikl

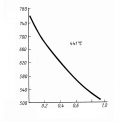

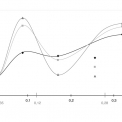

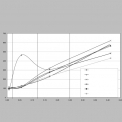

• Nikl ve středních koncentracích v rozsahu 0,04 až 0,06 % tloušťku zinkových povlaků na ocelích v Sandelinově a spodní Sebistyho oblasti (do asi 0,20 až 0,22 %).

• Nikl zlepšuje lesk v uvedeném rozsahu obsahů Si.

Avšak:

• Nikl vyžaduje udržovat předepsanou koncentraci a určitou teplotní stabilitu taveniny, aby se zabránilo vypadávání nerozpustných

a zvýšením teploty zpětně nerozpustitelných krystalů ZnFeNi, které vedou ke vzniku hrubých povrchů.

- Horčík

Teoreticky založené zdůvodnění pro působení malých množství hořčíku – např. ve snížení tloušťky povlaku na křemíkem uklidněných ocelích pomocí taveniny POLYGALVA – není v současnosti k dispozici.

- Titan, vanad

Titan a vanad působí podobně jako nikl. Přitom zvláště vanad i u ocelí s vysokým obsahem Si snižuje tloušťku povlaku, jeho soli jsou ale silně toxické, což jeho použití ve střední Evropě silně omezuje.

- Vizmut

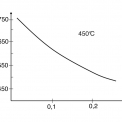

• Vizmut snižuje už v rozsahu 10–2 až 10–1 % povrchové napětí stejně jako olovo v deset až patnáctkrát vyšší koncentraci. Při koncentracích běžných v praxi, tj. 0,1 % Bi, resp. asi 1 % Pb je však efekt vizmutu výrazně menší než u olova.

• Vizmut vede spolu s cínem ke tvorbě velkých zinkových květů.

• Na tekutost zinkové taveniny nemá vizmut v koncentracích běžných v praxi, tj. kolem 0,1 %, prakticky žádný vliv.

Avšak:

• Příliš vysoký obsah vizmutu zvyšuje vodivost tepla v tavenině a tím zvyšuje nebezpečí korozního praskání indukovaného kapalným kovem.

• Společně s olovem a cínem tvoří vizmut mimořádně nízko tající eutektika a tím dále zvyšuje korozního praskání vlivem kovové taveniny.

• V časovém horizontu dnů až měsíců napadá vizmut ve zvýšených koncentracích fázi δ1 (nad koncentrace Bi potřebné pro zinkování, např. na stěnách vany) a může tím způsobit její proděravění.

• U ocelí s vysokým obsahem křemíku může přídavek vizmutu k tavenině (s obsahem niklu a malým obsahem cínu) vést k lehkému zvýšení tloušťky povlaku.

- Cín

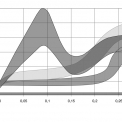

• Cín snižuje výrazně tloušťku povlaku na konstrukčních ocelích s obsahem křemíku 0,035 až asi 0,30 %.

• Cín zvyšuje lesk povlaků a spolu s olovem (a částečně vizmutem) nutný pro tvorbu květů.

• Cín zlepšuje tekutost zinkové taveniny.

Avšak:

• Společně s olovem a/nebo vizmutem tvoří cín nízko tající eutektika a zvyšuje tak nebezpečí korozního praskání indukovaného kapalným kovem.

B. ZINKOVÉ TAVENINY V PRAXI

- Čistý zinek (bez jakýchkoliv přísad)

+ dobrá tekutost

+ zpravidla povlaky odpovídající normám

– tloušťka povlaků, přilnavost a vzhled jako u taveniny 1, navíc

– velmi vysoké povrchové napětí a tím vyvolaný vznik nepozinkovaných míst (černé plochy) na pozinkovaném zboží

– silná náchylnost taveniny k oxidaci, zvýšená tvorba zinkového popela.

- (0,5) až 1,2 % Pb

Zbytek zinek (konvenční tavenina)

(Zinkař je konzervativní a snaží se nasazovat univerzální snadno zvládatelné taveniny.)

+ dobře zvládatelné univerzální taveniny

+ většinou jsou k dispozici dlouholeté, vlastní provozní zkušenosti

+ výrazně snížené povrchové napětí oproti tavenině s čistého zinku (asi o cca.1/3)

+ Při velkém obsahu olova velmi dobrá tekutost

+ při vysokém obsahu olova tvorba jeho taveniny na dně vany a tím udržování konstantních podmínek co se týká obsahu olova

– u ocelí uklidněných křemíkem zvláště na tlustostěnných dílech velmi tlusté povlaky

– tloušťky povlaků závisí velmi na obsahu křemíku a fosforu

– na ocelích uklidněných křemíkem částečně skvrnitý šedý vzhled povlaků

– přilnavost na ocelích s obsahem Si od 0,15 do 0,22 % jen v rozsahu 10 až 12 MPa (jinak > 20 MPa)

- (0,5) do 1,2 % Pb, 0,04 do 0,06 % Ni

Zbytek zinek (podobně jako Technigalva)

(Zinkař se snaží potlačit Sandelinův efekt.)

+ pozitivní vlastnosti podobné tavenině 1, navíc

+ výrazné snížení tloušťky povlaků na ocelích s obsahem 0,035 až 0,20 % Si

+ výrazně zlepšený vzhled povlaků při výše uvedených obsazích Si.

– u ocelí s vysokým obsahem křemíku žádný vliv na tloušťku povlaku

– přilnavost jako u taveniny 1

– u ocelí s vysokým obsahem křemíku žádný vliv na skvrnitý šedý vzhled

– při přídavku Ni k tavenině je třeba se vyhnout jeho předávkování, jinak dochází ke vzniku nerozpustných krystalů ZnFeNi. Ze stejného důvodu je třeba zabránit výraznému poklesu teploty.

- 0,06 do 0,10 % Bi,

0,04 do 0,06 % Ni

Zbytek zinek

(Zinkař chce nasadit bezolovnatou taveninu.)

+ pozitivní vlastnosti podobné taveninám 1 a 2

+ tavenina a povlak bezolovnaté

– negativní vlastnosti viz tavenina 2

– při přídavku Bi nesmí koncentrace Bi v blízkosti stěny vany běžně používanou hodnotu výrazně překročit, jinak hrozí nebezpečí zvýšeného úbytku stěny vany.

– U ocelí uklidněných křemíkem může vést přídavek vizmutu ke zvýšení tloušťky povlaku (viz obr. 7).

- 0,06 do 0,10 % Bi,

0,04 do 0,06 % Ni,

0,2 do 0,5 % Pb

Zbytek zinek

(Zinkař chce případné negativní vlivy vizmutu kompenzovat nižším přídavkem olova.)

+ pozitivní vlastnosti podobné tavenině 2

+ snížený obsah olova proti taveninám 1 a 2

+ přídavek olova snižuje ohrožení vany vlivem příliš vysoké koncentrace Bi na ochrannou vrstvu stěny vany

– negativní vlastnosti podobné taveninám 2 a 3

– přídavek olova v uvedené koncentraci (0,2 až 0,5 %) zhoršuje tekutost taveniny

– přídavek Ni a chování jako tavenina 2

- 0,04 do 0,06 % Ni

Zbytek zinek

(Zinkař chce pravděpodobně taveninu, která přináší nejméně rizik.)

+ mnohé vlastnosti podobné tavenině 2

+ tavenina a povlak bezolovnaté

– velmi vysoké povrchové napětí a tím vznik nepozinkovaných míst (černé skvrny) na pozinkovaném zboží, které ani zlepšením předúpravy povrchu prakticky nelze vyrovnat

– přilnavost viz tavenina 1

– přídavek Ni a chování viz tavenina 2

- (0,5) do 1,2 % Pb,

0,04 do 0,06 % Ni,

< 0,3 % Sn

Zbytek Zn (podobně jako Brite Plus)

(Zinkař požaduje vylepšený povrch se zvýšeným leskem.)

+ vlastnosti podobné tavenině 2, navíc

+ značně zvýšený lesk povlaků

+ tvorba zinkového květu

– přilnavost viz tavenina 1

– při maximálních koncentracích Pb a SN nebezpečí korozního praskání indukovaného kapalným kovem na dílech s vysokým vlastním pnutím.

– přídavek Ni a chování viz tavenina 2

- 0,06 do 0,10 % Bi,

0,04 do 0,06 % Ni,

0,7 do 1,2 % Sn,

event. Pb

Zbytek zinek (podobně jako Galveco)

(Zinkař požaduje snížení tloušťky povlaku a zvýšení lesku povrchu.)

+ snižuje na ocelích uklidněných Si do cca 0,25 % Si významně tloušťku povlaků

+ významně zvýšený lesk povlaků

+ tavenina a povlak jsou bezolovnaté

+ velkoplošná tvorba zinkového květu

– přilnavost v povlacích se sníženou tloušťkou činí 10 až 15 MPa, teprve při vysokém obsahu Si je > 20 MPa

– zvýšené nebezpečí korozního praskání indukovaného kapalným kovem, které se ještě zvyšuje přítomností Pb

– přídavek Ni a chování viz tavenina 2

– přídavek Bi viz tavenina 3 (ale: Žádný vliv na tloušťku vrstvy, protože dominuje vliv cínu na snížení tloušťky vrstvy)

- (0,5) do 1,2 % Pb,

0,035 do 0,045 % Al,

0,003 do 0,005 % Mg

Zbytek zinek (podobně jako Polygalva)

(Historická tavenina, cílem bylo svého času snížení tloušťky povlaku na ocelích uklidněných Si.)

+ na ocelích uklidněných Si až do středního obsahu Si snižuje výrazně tloušťku povlaků

– předepsané hranice koncentrací pro legující prvky je třeba přesně dodržovat, zvláště příliš vysoký obsah Al zvyšuje nebezpečí tvorby černých skvrn

- > 0,1 % Al,

případně další legující prvky (Sn, Bi)

Zbytek zinek (podobně jako Microzink aj.)

(Zinkař požaduje snížit tloušťku povlaků a současně zlepšit protikorozní odolnost.)

+ snižuje na všech konstrukčních ocelích – také na neuklidněných nebo hliníkem uklidněných ocelích

– drasticky tloušťku povlaků, nezávisle na obsahu Si v nich

+ od asi 1 % Al výrazné zlepšení korozní odolnosti povlaků

+ rovnoměrný a lesklý vzhled povlaků

+ snížení povrchového napětí přídavkem olova je možné

– při vyšším obsahu Al v tavenině vede obsah olova ke vzniku rušivých tmavých korozních produktů

– s rostoucím obsahem A silně stoupá povrchové napětí taveniny, tím rostou nároky na předúpravu povrchu, nebezpečí tvorby černých skvrn ale přetrvává

– principiálně jsou nutná speciální tavidla (převážně s malým technologickým oknem), jinak silná tvorba černých skvrn

– při stoupajícím obsahu Al se výrazně snižuje elektrochemická ochranná účinnost povlaků

- (0,5) do 1,2 % Pb,

0,04 do 0,06 % Ni,

0,03 do 0,05 % V

Zbytek zinek (podobně jako ECOZINC)

(Zinkař požaduje snížení tloušťky povlaků na všech křemíkem uklidněných ocelích.)

+ pozitivní vlastnosti podobné tavenině 2

+ snižuje tloušťku povlaků na všech používaných křemíkem uklidněný ch kontrukčních ocelích, také i na ocelích s vysokým obsahem Si.

– sloučeniny vanadu jsou velmi toxické

Pozn.: Taveniny pod č. 0–7 a 10 obsahují asi 5 x 10–3 % hliníku, všechny taveniny jsou nasyceny železem, lze si představit i další možné taveniny, dají se však zpravidla vysvětlit z vlastností uvedených tavenin 1–10.

- < 0,1 % Sn,

< 1,5 % (Pb + 10 Bi),

< 0,1 % Ni,

< 0,1 % Al

Zbytek zinek („zinková tavenina třídy 1“ podle směrnice DASt-022)

(Zinkař požaduje univerzálně a nekomplikovaně splnit směrnici DASt 022.)

Tato výše uvedená tavenina (zinková tavenina tř. 1 podle směrnice DASt) zahrnuje díky svému složení mnohé výše uvedené vlastnosti. Následující efekty jsou dominantní:

+ korozní praskání indukované kapalným kovem je co nejvíce omezeno

+ povrchové napětí této taveniny může být sní ženo

+ s touto taveninou se může potlačit Sandelinův efekt

+ na ocelích s nízkým obsahem křemíku do 0,2 % Si se dá dosáhnout zvýšený lesk

– na vysokokřemíkových ocelích (> 0,2 % Si) se nedá dosáhnout snížení tloušťky povlaků a

– na vysokokřemíkových ocelích není povlak lesklý

Detaily viz taveniny 1–10. Stejné platí pro „zinkové taveniny třídy 2 a 3“ podle směrnice DASt-Richtlinie se zvýšeným obsahem cínu a částečně sníženým obsahem (Pb + Bi) – Ge.

Poznámka: Taveniny 1–7 a 10 mají 5 x 10–3 % hliníku.

C. ZÁVĚREČNÉ POZNÁMKY

Výše uvedený výčet popisuje vlastnosti různých zinkových tavenin s ohledem na kusové žárové zinkování. Popisují principiální výhody a nevýhody, které jsou důležité pro odhad vhodnosti taveniny pro jednotlivý konkrétní případ. Při stanovení použitelnosti konkrétní taveniny je třeba v praxi brát ještě navíc další faktory, jako jsou:

- platné legislativní technicko normativní předpisy

- požadavky zákazníků na pozinkovaný výrobek

- sortiment zinkovaného zboží

- druhy zinkovaných ocelí

- konkrétní technologie zinkování

- zkušenosti dané zinkovny atd.

Celkem vzato je výsledek zinkování součtem mnoha, často protichůdných faktorů. Cílem příspěvku bylo jednotlivé důležité aspekty tohoto postupu přehledně a v souvislostech vysvětlit, nikoliv doporučovat tu nebo onu taveninu. V praxi budou vznikat stále znovu i mezní případy, které ale s ohledem na výše uvedené vývody se dají snáze vyřešit, než tomu bylo dříve.

Děkuji Výboru zinkování e.V., Düsseldorf, Ústavu pro protikorozní ochranu GmbH Drážďany, stejně jako mnohým zinkovnám za dlouholetou podporu při zpracování předložených otázek.

LITERATURA:

[1] Maaß, P.; Peißker, P.: Handbuch Feuerverzinken. Weinheim/Bergstrasse: Whiley-Verlag VCH, 2008

[2] Schulz, W.-D.; Thiele. M.: Feuerverzinken von Stückgut, die Schichtbildung in Theorie und Praxis. Saulgau: Leuze-Verlag, 2008