Inovační technologie vytváření zinkových povlaků

Rubrika: Technologie

ÚVOD

Nejběžnější technologie galvanizace používané v současné době v průmyslu nezajišťují provedení ochranných povlaků s vysokou odolností proti oděru, odolnosti proti korozi, replikaci struktury povlaku a možnosti regulace jeho tloušťky. V případě důležitých konstrukčních prvků jsou tyto aspekty velmi významné a v mnoha případech použití známých technik galvanizace poskytuje neuspokojivé výsledky nebo je dokonce nemožné dosáhnout dobrých výsledků, jelikož proces úpravy snižuje pevnost povrchově upraveného materiálu (v důsledku temperování při vysoké teplotě).

Při použití nejběžnějšího způsobu žárového pozinkování hraje důležitou roli doba ponoření produktu do horké kapalné zinkové lázně a může negativně ovlivnit vlastnosti pevnosti produktu. V takových podmínkách je vytvořena vrstva s vysokou tloušťkou. Složitost procesů růstu povlaku a vliv celé řady procesních parametrů prakticky znemožňuje kontrolu tloušťky povlaku. Způsob ponoření produktu do lázně a vynořování také nezaručuje rovnoměrnost tloušťky vrstvy na obrobku. Jedná se o významný problém, zvláště v případě sestavování kusů s určenou rozměrovou tolerancí. Ochranné povlaky získané ponořením jsou také charakterizovány poměrně silnou vnější vrstvou čistého zinku, která je měkčí a méně odolná vůči korozi než vrstvy železo‑zinek (Fe‑Zn), které se nachází pod ním.

Elektrolytické pokovení zajišťuje dobré rozložení zinku na povrchu ocelového substrátu a dobrou tvářitelnost díky sloupcové struktuře povlaku. Kvůli malé tloušťce povlaků získaných touto metodou (obvykle do 15 μm), vysoká odolnost proti korozi během počáteční fáze provozu v krátkém čase rychle klesá a komponenty pozinkované touto metodou mohou být použity jen v mírně korozním prostředí. Rovněž je třeba poznamenat, že elektrolytické pokovení je nehospodárný proces, který se vyznačuje vysokou úrovní znečištění životního prostředí a poškozuje zdraví pracovníků.

Žárový nástřik umožňuje provedení povlaku na ocelových konstrukcích, které jsou velkých rozměrů. V pokovovaných dílech nezpůsobuje tepelné pnutí a tím je chrání před deformací. Je třeba zdůraznit, že pro dosažení požadované kvality povlaků je třeba provést důkladné očištění zinkovaného povrchu. Nevýhodou této metody je také to, že pomocí ní není možné ošetřit prohlubně nebo obtížně přístupná místa, jako jsou záhyby. Tloušťka povlaku závisí na přesnosti nástřiku a není rovnoměrná po celé ploše ošetřeného výrobku. Výzkum ukazuje, že pro povlaky provedené žárovým nástřikem je charakteristická vysoká rychlost koroze. Uvedené vlastnosti, které jsou charakteristické pro standardní procesy zinkování, neumožňují provádění povlaku v případě zinkování obzvláště důležitých konstrukčních prvků. Vysoké riziko ztráty mechanické pevnosti a nedostatečné zajištění správné struktury povlaku a odolnosti proti oděru a korozi nás nutí hledat nová technologická řešení v procesech povrchové úpravy, která namísto použití drahých nerezových vysokopevnostních ocelí umožňují použít levnější uhlíkovou ocel s vysokou pevností s vhodnou povrchovou ochranou, zatímco proces povrchové úpravy zajišťuje udržení pevnostních vlastností oceli po provedení povrchové úpravy. Nová metoda by také vedla k dosažení povlaků s výrazně lepšími vlastnostmi pro celou řadu specifických výrobků, jako jsou mechanické pevnostní šrouby, které ovlivňují životnost konstrukce.

MODERNÍ TECHNOLOGIE TERMODIFÚZNÍHO ZINKOVÁNÍ

Termodifúzní galvanizace znamená vytvoření ochranného povlaku migrací atomů zinku z práškové směsi, do které jsou ponořeny pokovované prvky. Tato metoda zajišťuje tvorbu tvrdých a otěruvzdorných fází Fe‑Zn. Odolnost vzniklých vrstev proti korozi je větší než v případě žárového zinkování. Proces probíhá při teplotách 360 – 490 °C v rotační peci, což umožňuje, aby se zinkový prášek dostal na celý povrch zinkovaného dílu.

V roce 2014 až 2015 pracovala společnost REMIX S.A. na novém modernizovaném způsobu termodifúzního zinkování, určeného zejména pro důležité konstrukční prvky, které vyžadují vysokou odolnost vůči mechanickému zatížení a vysokou odolnost proti korozi a otěru. Navržená inovační technologie předpokládá, že recirkulace reaktivní atmosféry zajišťuje homogenizaci jejího složení v celé komoře pece, což zintenzivňuje proces saturace a efektivní využití aktivních činidel. Přidání přísad do práškové směsi zlepšuje odolnost ochranného povlaku proti korozi a současně snižuje jeho křehkost, což je také inovační řešení při galvanizaci. Výzkum byl zaměřen na odstranění slabin dnes používaných technologií termodifúzního zinkování povrchu oceli. Cílem bylo zlepšit odolnost oceli proti korozi a otěru. U těchto výrobků existují požadavky týkající se jejich pevnostních charakteristik (vlastností).

Tyto vlastnosti jsou výsledkem procesů tepelné úpravy (kalení a temperování). Následné operace zpracování, což je povrchová úprava antikorozním povlakem zinku, často způsobuje snížení počáteční pevnosti prvku vzhledem k vysoké teplotě procesu galvanizace. Elektrolytické pokovení a zinkový nástřik by neměly vytvářet tyto problémy, avšak odolnost vzniklých povlaků proti korozi je často nedostatečná. V případě pozinkování šroubů je nejčastěji používanou technikou žárové pokovování.

Vzhledem k potížím s přípravou těchto komponentů (před galvanizací) se během procesu teplota zinku zvýší až na 610 °C (HT‑HDG), aby se roztavila frakce nečistot, které nebylo možno odstranit v předchozích operacích. Tento postup je riskantní kvůli ztrátě pevnostních vlastností materiálu při vysokých teplotách. Navrhovaná technologie termodifúzního zinkování se vyznačuje parametry, které umožňují získat vhodné ochranné vrstvy a zachovat pevnostní vlastnosti výrobků. Výzkum zabývající se současným zajištěním procesu povrchové saturace zinku a popouštění oceli při tepelném zpracování byl prováděn v laboratoři REMIX R&D Lab. Tento postup lze použít zejména pro pevnostní šrouby používané pro spojování pozinkovaných konstrukcí.

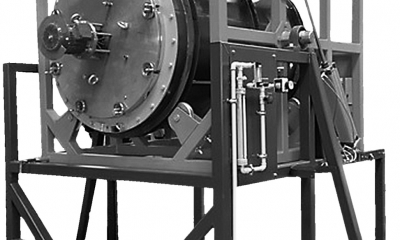

Druhou specifickou oblastí implementace navrhované technologie by bylo její využití při antikorozní a tribologické ochraně komponentů používaných v procesu hloubkových vrtných prací a v oblasti průzkumu a těžby petrochemických surovin. V současné době se kvůli agresivitě prostředí průzkumných prací používají komponenty z chrom‑nikl‑molybdenové oceli, což souvisí s vysokými náklady na materiál. Existuje velká poptávka po použití levnějších materiálů s vysokou pevností, pokud by odolnost vůči agresivnímu prostředí byla zajištěna trvanlivým povrchem. Navrhovaná nová technologie termodifúzního zinkování splňuje všechny požadavky týkající se vlastností vytvořených výše uvedených povlaků. Ke konci projektu bylo vyrobeno prototypové zařízení, které je uvedeno na následujícím obrázku, kde byly provedeny závěrečné studie a výzkum provádění povrchové úpravy.

VÝHODY POUŽITÍ NOVÉ TECHNOLOGIE TERMODIFÚZNÍHO ZINKOVÁNÍ

Inovační vlastnosti technologie termodifúzního zinkování s ohledem na praktické použití v průmyslu jsou následující:

- zlepšení vlastností povlaku použitím termodifúzního zinkového povlaku, zinko‑hliníkového povlaku a povlaků s přídavkem jiných prvků,

- zlepšení antikorozních vlastností povlaku,

- zlepšení odolnosti povlaků proti otěru a snížení jejich křehkosti díky struktuře intermetalických fází železa a zinku,

- snížení doby zpracování a zlepšení kvality povlaku pomocí recirkulace reakční atmosféry,

- aplikace procesu metalizace s ohledem na pevné ocelové díly bez ztráty charakteristiky materiálu po procesu,

- možnost dosažení povlaků požadované tloušťky a struktury,

- možnost uplatnění v různých průmyslových odvětvích a sektorech,

- výrazné zvýšení efektivity a hospodárnosti technologického procesu,

- významné snížení množství odpadu v daném procesu.

Nová technologie umožňuje provádět povlaky s vlastnostmi, které mohou konkurovat dnes prováděným povrchovým úpravám při použití standardní metody termodifúzního zinkování. Oblast použití technologií ve srovnání se standardní metodou je daleko širší a povede k zavedení nových výrobků s mechanickými vlastnostmi, které byly v případě procesů zinkování dříve nedosažitelné.

INOVAČNÍ TECHNOLOGIE POUŽITÍ ANTIKOROZNÍCH ZINKOVÝCH POVLAKŮ Z PLYNNÉ FÁZE

V roce 2016 společnost REMIX S.A. zahájila nový výzkumný program, který je dalším krokem při aplikaci zinkových povlaků na důležité konstrukční prvky. Projekt vyvíjí inovační technologii zinkování povrchu ocelových konstrukčních prvků pro ochranu výrobků proti korozi. Je třeba, aby proces povrchové úpravy probíhal současně s procesem tepelného zpracování (popouštění po kalení) při vysokých teplotách. Způsob nanášení ochranného povlaku pod nízkým tlakem z plynné fáze zinku (výparů) je navržen, což je považováno za technologii CVD (chemické vylučování z par). Jedná se o jednu z nejmodernějších metod adhezivně‑difúzního vrstvení. Při takto nanášeném zinkovém povlaku se očekává, že v určitých případech bude dosažená struktura klasifikovaná jako nanovrstva, t.j. vrstva složená z velmi malých částic. Tím dojde ke zlepšení fyzikálních vlastností kovového ochranného povlaku, který je výsledkem procesu.

Tato technologie bude aplikována hlavně na komponenty vyrobené z vysoce pevných ocelí vyžadující odolnou protikorozní ochranu, které jsou podrobeny procesu kalení a popouštění, při zachování vysoké tvrdosti povlaku a jeho odolnosti vůči oděru. Projekt lze považovat za světovou inovaci, protože v současné době neexistují žádné známé případy aplikace zinkových povlaků metodami CVD. Proces nanášení vrstvy zinku bude probíhat současně s procesy popouštění oceli, což významně snižuje výrobní náklady. Proto by se nová technologie měla používat hlavně v případě tepelného zpracování konstrukčních prvků vyrobených z vysoce pevných ocelí.

Trh tepelného zpracování kovů je velmi otevřený k inovacím, které snižují spotřebu materiálu a energetickou náročnost procesů a umožňují výrazné snížení výrobních nákladů. A to je hlavní výhodou této nové technologie, která skýtá velký potenciál komercializace. Kvalita a struktura získaných povlaků bude rovněž konkurenceschopná ve srovnání s technologiemi, které jsou v současné době známé a aplikované, což by mělo vést k úspěšné implementaci v průmyslu. Nový projekt představuje inovační způsob galvanizace konstrukčních ocelových konstrukcí z plynné fáze zinku s možností současného tepelného zpracování (např. popouštění po kalení). V současné době na trhu neexistují ani obdobné technologie zinkování, ani jiné technologie, díky nimž lze dosáhnout lepších parametrů.

BEZKONTAKTNÍ METODY A JEJICH VÝHODY

Lze očekávat dosažení povrchové úpravy s vlastnostmi, kterých doposud v oboru nebylo možno dosáhnout. Metoda vytváření sloučenin železa a zinku vede k závěru, že lze získat nanostruktury s vysokou tvrdostí a odolností proti korozi a oděru. Výzkum zaměřený na aplikaci vrstev hliníku na titanové slitiny ukázal, že při bezkontaktních způsobech aplikace mají ochranné povlaky lepší vlastnosti než ty, které byly provedeny standardními práškovými metodami cementace (kontaktní plyn).

Nevýhody kontaktních metod jsou např.:

- pomalé chlazení vsázky bez možnosti kontroly rychlosti;

- nízká tepelná vodivost prášku;

- potřeba použití prášků s nízkou granularitou, což vytváří riziko výbuchu;

- významné množství uvolněných chloridů a chlorovodíku v případě použití aktivátorů;

- doba trvání procesu (až 10 hodin).

Vzhledem k těmto nevýhodám kontaktních metod byly provedeny výzkumy bezkontaktních metod, t.j. nanášení ochranných vrstev z plynné fáze a mnoho z nich bylo aplikováno v průmyslu. Ve výrobních zařízeních se běžně používají vakuové pece a proces se provádí za nízkého tlaku s hodnotou méně než 100 mbar. Hlavní výhody bezkontaktních metod jsou:

- konstantní teplota v pracovní zóně v důsledku sníženého tlaku;

- použití prášků s vyšší granularitou než u metod cementování v prášku, které mají za následek snížení množství částic znečišťujících látek;

- snížené množství spotřebovaného prášku ve srovnání s kontaktními metodami;

- regulovatelné chlazení vsázky;

- čistota vytvářeného povlaku, bez vměstků a heterogenity;

- schopnost aplikovat ochranné vrstvy na složitých tvarech jak z vnější, tak z vnitřní strany, díky schopnosti zinkových par proniknout na místa, která jsou těžko dosažitelná;

- schopnost regulovat strukturu ochranného povlaku a velikost částic krystalických struktur;

- vysoká rychlost tvorby povlaku;

- dosažení povlaků, které jsou dokonale spojené se substrátem – povlaky s rovnoměrnou tloušťkou na povrchu dílu;

- šetrnost k životnímu prostředí a snadná neutralizace nečistot.

V případě nové technologie se navrhuje provést proces společně s jedním z procesů tepelného zpracování oceli (střední a vysoké temperování). Dosud se tento typ technologie nepoužívá ani v Polsku, ani ve světě. Existují známé způsoby nanášení tenkých povlaků z plynné fáze, jako jsou například hliník, titan a zirkon.

ZÁVĚR

Průmyslové výzkumné a vývojové práce mají za cíl vyvinout novou technologii zinkování, která umožňuje provádět ochranné povlaky lepších parametrů než při použití běžných a v současné době ověřených metod. Nová technologie se používá hlavně u dílů, které vyžadují odolnou protikorozní ochranu, jsou vyrobeny z vysoce pevných ocelí a jsou podrobeny procesům kalení a popouštění a vyžadují značnou tvrdost povlaku a odolnost proti oděru. Navrhovaná technologie umožňuje výrobu komponentů z méně nákladných materiálů, které díky uvedené úpravě dosahují vysokých mechanických parametrů a mohou být použity jako levnější alternativa drahých materiálů.

Oba projekty byly spolufinancovány Evropskou unií z Evropského fondu pro regionální rozvoj pro roky 2007 – 2013 a 2014 – 2020.