Hliník a možnosti jeho svařování

Rubrika: Svařování a dělení

Hliník se nesvařuje s takovou samozřejmostí jako jiné kovy. Jeho velká afinita ke kyslíku, rychlá tvorba kysličníku hlinitého na povrchu s vysokou teplotou tavení a horší sledovatelnost vneseného tepla ztěžují svařování. V tomto článku jsou nastíněna specifika svařování hliníku se zaměřením na volbu a použití vhodných ochranných atmosfér pro metody MIG a TIG.

HLINÍK A JEHO VLASTNOSTI

Hliník je stříbřitý lehký kov s měrnou hmotností 2 699 kg/m3 a výbornou tvarovatelností za studena. Za tyto vlastnosti vděčí kubické soustavě s plošně středěnou mřížkou, v níž krystalizuje. Pevnost čistého hliníku není nijak oslnivá, dosahuje pouze 70 MPa a tažnost asi 30 %. Běžná čistota technického hliníku je 99,5 %. Hlavní nečistotou bývají železo a křemík. Hliník se vyznačuje výbornou tepelnou a elektrickou vodivostí, což bylo dříve hodně využíváno pro rozvody elektřiny. Mezi další výhody hliníku je jeho výborná korozní odolnost, která je daná tenkou vrstvičkou Al2O3 na jeho povrchu. Za zmínku stojí také jeho velká afinita ke kyslíku, čehož se mimo jiné využívá k dezoxidaci při tavení železa. Na druhou stranu tato vlastnost silně omezuje volbu ochranných atmosfér pro svařování. Teplota tavení samotného hliníku je přibližně 660 ºC, přičemž teplota tavení Al2O3 dosahuje až 2 250 ºC, to vede k dalším problémům při svařování. Další nevýhodou hliníku je jeho tendence k tečení pod napětím. Proto se v technické praxi více využívají slitiny hliníku.

Slitiny hliníku se dělí dle způsobu výroby a vlastností na slitiny tvářené a odlévané. Tvářené slitiny můžeme dále dělit na tepelně nevytvrzovatelné a vytvrzovatelné. U nevytvrzovatelných nelze tepelným zpracováním podstatně zvýšit tvrdost.

SPECIFIKA PŘI SVAŘOVÁNÍ HLINÍKU A JEHO SLITIN

Pravděpodobně největší překážkou při svařován hliníku je jeho velká afinita ke kyslíku a tvorba elektricky nevodivé vrstvy kysličníku hlinitého, který se poměrně rychle na povrchu čistého hliníku vytváří. Tento kysličník je hydrofilní, tj. váže vodu, která je potom zdrojem vodíku ve sváru. Navíc vodík v hliníku má velmi prudce se zvyšující rozpustnost s teplotou. Jelikož hliník velmi dobře odvádí teplo a také rychle chladne, tak vodík rozpuštěný v tavné lázni nestačí vydifundovat pryč a je zdrojem porezity. Při zahřívání hliník nemění svoji barvu, což ztěžuje ruční svařování. Také kysličník hlinitý je stejně stříbrně barevný a to má za následek, že změna teploty „není vidět“. Z tohoto důvodu se hliník často svařuje na měděné podložce. U průmyslově podélných svarů se s oblibou u tupých spojů používá „ztracená“ hliníková podložka.

| Tab. 1 – Tabulka uvádí přehled používaných hliníkových slitin vč. čistého hliníku | ||||||

| Označení | Chemie | Pevnost | Tah | |||

| Hutní | ČSN | [hm%] | nečistoty | [MPa] | [MPa] | |

| Technický hliník | Al | Fe + Si | žíhaný | vytvrzený | ||

| Al 99,85 | 42 4002 | 99,85 | Max. 0,15 | 50 | 100 | |

| Al 99,7 | 42 4003 | 99,7 | Max. 0,3 | 60 | 110 | |

| Al 99,5 | 42 4005 | 99,5 | Max. 0,5 | 70 | 130 | |

| Tepelně nezpracované slitiny | Legury | |||||

| Al | Mg | Mn | žíhaný | vytvrzený | ||

| Al Mg 2 | 42 4412 | zbytek | 2 - 2,8 | 0,15 - 0,35 | 180 | 270 |

| Al Mg 3 | 42 4413 | zbytek | 2,5 - 4 | Max. 0,5 | 200 | 300 |

| Al Mg 5 | 42 4415 | zbytek | 4 - 6 | 0,5 - 0,8 | 250 | 350 |

| Al Mn | 42 4432 | zbytek | - | 1,0 - 1,6 | 110 | 190 |

| Tepelně nezpracované slitiny | Al | Mg | Cu | žíhaný | vytvrzený | |

| AlCu4Mg | 42 4201 | zbytek | 0,4 - 0,8 | 3,8 - 4,8 | 180 - 240 | 380 - 400 |

| AlCu4Mg1 | 42 4203 | zbytek | 1,2 - 1,8 | 3,8 - 4,9 | 180 - 240 | 430 - 450 |

| AlMgSi | 42 4400 | zbytek | 0,7 - 1,2 | Si = 0,7 - 1,2 | 110 | 200 - 280 |

| AlZn4Mg1 | 42 4441 | zbytek | 1 - 1,4 | Zn = 4 - 5 | 180 - 200 | 300 - 360 |

| Slévárenské slitiny | Al | Si | Mn | Lité | vytvrzené | |

| AlSi13 | 42 4330 | zbytek | 11 - 13,5 | 0,3 - 0,45 | 170 - 220 | |

| AlSi10Mg | 42 4331 | zbytek | 9 - 10 | Mg = 0,3 - 0,45 | 180 | 240 |

| AlMg5 | 42 4515 | zbytek | 0,6 - 1,5 | Mg = 4,6 - 5,6 | 160 - 200 | |

Z těchto specifik plynou tato doporučení:

- Vyvarovat se ochranných plynů s vodíkem a užívat jen inertní plyny.

- Povrch svaru čistit těsně před svařováním, aby případná vrstva kysličníku byla co nejtenčí. Maximální časová prodleva mezi čištěním a svařování se uvádí 4 hodiny.

- Nepřehřívat svar a pracovat rychle, aby nedošlo k navodíkování.

- Vhodnou technikou eliminovat neprůvary na začátku procesu svařování (předehřev nebo pomalý start, nájezdové plochy, které se po svařování odřežou, startovací proud vyšší až o 100 %).

- Při svařování elektrickým obloukem využívat puls a obrácenou polaritu k čištění – odstranění vrstvy kysličníku přímo při svařování.

METODY SVAŘOVÁNÍ HLINÍKU

Hliník a jeho slitiny můžeme svařovat některými exotickými, ale i osvědčenými metodami.

Svařování hliníku plamenem

Tato metoda není příliš rozšířená a používá se většinou, když není jiná metoda k dispozici. Před vlastním svařováním se musí dokonale odstranit kysličník hlinitý, nejlépe speciálním mořidlem na bázi hydroxidu sodného v koncentraci 100 g/litr s přídavkem chloridu sodného 20 g/litr. Další možností je vrstvu kysličníku odstranit mechanicky např. nerezovým kartáčem. Je rovněž možné použít tavidla na bázi chloridů (draselný + sodný + lithný) spolu s fluoridem draselným a kyselým síranem sodným. Dobrou volbou jsou komerční výrobky dostupné na trhu. Pro vlastní svařování se použije mírně redukční plamen (tj. s cca 3x delším bílým svítícím kuželem oproti neutrálnímu ostře ohraničenému plamenu. Navíc je tento plamen charakteristický neostrým ukončením tohoto kuželu). Svařuje se směrem doleva, tj. PM v levé ruce, hořák v pravé, pohyb je směrem za drátem. Sklon hořáku a drátu bývá kolem 45º od vodorovné roviny (vyjma předehřevu před začátkem svařování, kdy vytváříme co nejmenší tavnou lázeň kolmo na povrch plechu). Průměr přídavného drátu začíná na 2 mm pro plechy 0,5 – 1 mm, u tlouštěk od 2 do 3 mm volíme elektrody 3 mm. U větších tlouštěk je průměr elektrody shodný respektive o 1 mm menší, než tloušťka plechu. Teprve u tlouštěk nad 8 mm volíme elektrody s d = 2/3 tloušťky plechu. Svařujeme v poloze vodorovné shora. Při užití tavidla následuje oplach horkou vodou s následnou neutralizací na bázi 2% kyseliny chromové doplněné opětovným oplachem horké vody.

Svařování hliníku obalenou elektrodou

Tato metoda je v podstatě, až na některé kroky, na které je nutné upozornit, velmi podobná svařování oceli. Svařované součásti musí být suché, odmaštěné a mechanicky očištěné těsně před svařováním. Elektrody mají obal, který tvoří jak ochranu tavné lázně před kyslíkem, tak obsahují prvky, které napomáhají rozrušení oxydické vrstvy a vytváří dobře odstranitelnou strusku, která také pomáhá formovat vznikající housenku. Důležité je proto dobré odsávání nebo větrání. Elektroda se připojuje na + pól zdroje. Důležité je dokonalé vysušení elektrod z důvodu eliminace vodíku. Průměr elektrody se volí dle tloušťky základního materiálu takto:

- Do tl. ZM (základního materiálu) 6 mm d = tl. ZM – 1 mm

- Nad tl. ZM 6 mm d = tl. ZM/2 + 3 mm

Svařování hliníku třením

Tato velmi perspektivní metoda byla původně určena pouze pro svařování rotačních součástek. Rotací a současným přitlačením k sobě došlo k vývinu tepla. Materiál se dostal do plastického stavu a za rotace došlo ke spojení obou tyčí a k tvorbě výronku. Po zastavení rotace se nedokonalosti a výronek s obsahem kysličníků odřeže.

Dalším vývojem této metody firmou TWI je FSW (Friction Stir Welding). Ta umožňuje spojování plochých upnutých dílů. Za pomocí rotujícího třecího nástroje, trnu, který vyvíjí potřebné teplo a tlak, a za současného pohybu přesouvá materiál v plastickém stavu z čela na jeho vlečný okraj. Tam je materiál vykován těsným kontaktem a vytváří tak spoj. Tato metoda dokáže spojit i materiály teoreticky obtížně svařitelné a uplatnění najde ve velkosériové výrobě převážně tupých spojů.

Svařování hliníku metodou TIG (Tungsten Inert Gas – netavící se elektrodou)

Jde o známou a poměrně rozšířenou metodu, která dokáže poskytnout svary té nejvyšší kvality. Poslední dobou je doplňována o podavače PM (přídavných materiálů), aby se eliminovala její hlavní nevýhoda, kterou je nižší výkon svařování.

Při svařování hliníku touto metodou musíme použít zdroj, který „umí“ čištění, tj. dokáže v průběhu svařování změnou polarity čistit povrch od kysličníku. Běžné zdroje při svařování oceli mají používanou netavící se elektrodu zapojenou na – pól zdroje. Tím je zajištěno, že elektroda je tepelně méně namáhána a maximum tepelného výkonu jde do svarové lázně, respektive základního materiálu. Takto je nazývána přímá polarita, kdy elektrony z katody bombardují anodu, která má vyšší teplotu v tzv. anodové skvrně. Při svařování hliníku ovšem vzniká na ZM vrstva kysličníku Al2O3, která je elektricky nevodivá. Napětí na oblouku se zvyšuje a proud klesá a následně dochází k přepnutí polarity na zdroji. Elektrody začínají vylétat ze základního materiálu z tzv. katodové skvrny a spolehlivě rozruší vrstvu kysličníků na povrchu ZM. Dochází ke snížení napětí na oblouku, přepnutí polarity a chvilku se zase vnáší více tepla do základního materiálu. Elektrony putují opět z netavící se elektrody do ZM, který více zahřívají. Opět se vytvoří na ZM nová vrstva Al2O3. Celý proces se cyklicky opakuje. Tato metoda probíhá v ochranné atmosféře Argonu nebo jiné vhodné směsi, o nichž pojednáme níže.

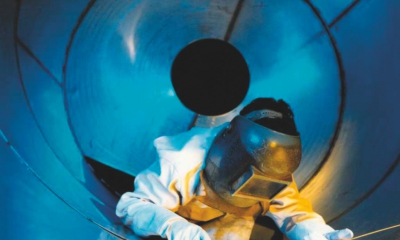

Svařování hliníku metodou MIG (Metal Inert Gas – tavící se elektrodou)

Opět jde o velmi rozšířenou metodu. U této metody hoří elektrický oblouk mezi odtavující se drátovou elektrodou, která je zároveň přídavným materiálem. Tato elektroda o průměru od 0,6 do 1,6 mm (typicky 1,2 mm) je namotaná na cívce a pomocí kladkového podavače, bowdenu a kontaktní trysky, kde získá elektrické napětí a proud, je vedena do oblouku, respektive u krátkého oblouku až do tavné lázně. Hubicí, která je umístěna centricky ke kontaktní trysce, je do procesu přiváděn ochranný plyn, většinou na bázi argonu. Pro hliník je i zde několik specifik oproti oceli. Zdroj musí být vhodný pro svařování hliníku – tj. má možnost změny polarity tzv. čištění. Jelikož je hliník měkký, bývá vybaven čtyřkladkovým podavačem a bowden má teflonovou vložku. Pokud je požadováno svařování menších tlouštěk, měl by být vybaven pulsací. Standardně se hliník svařuje sprchovým procesem. Zkratový proces má nižší stabilitu. Záleží ovšem také na plynu, jak je pojednáno níže.

Jako ochranný plyn použijeme čistý argon nebo jeho směsi s heliem u větších tlouštěk.

Oproti svařování oceli je průtok ochranného plynu vyšší, cca 16 až 20 l/min. (pro PM d 1,2 mm) dle použitého svařovacího proudu. Použije- li se směs s heliem, které je velmi lehké, jsou spotřeby až dvojnásobné.

OCHRANNÉ PLYNY PRO METODY TIG A MIG

Základním plynem pro svařování hliníku je inertní plyn argon, doporučuje se jeho minimální čistota 99,9 % Ar tj. 3.0. Prakticky se ale používají čistoty 4.6 a 4.8. Důležitější, než % nečistot, je o jaké nečistoty jde. Škodlivá je především vlhkost a přítomnost kyslíku. U větších tlouštěk se používají směsi s heliem. Helium má vliv na napětí na oblouku a tím, že toto napětí zvyšuje, umožňuje větší přenos výkonu, příznivě ovlivní hloubku závaru a výkon svařování. Na druhé straně je oblouk ve směsi argonu s heliem méně stabilní. Kromě toho má helium negativní vliv na viditelnost oblouku, což ztěžuje pozorování svařovacího procesu. Směsi s heliem se tedy nehodí pro malé tloušťky základního materiálu, kdy je důležitější stabilita oblouku. Hloubka závaru je u tenkých plechů i v čistém argonu dostatečná. Plynová ochrana je nezbytná při TIG, MIG i plazmových metod svařování hliníku. Otázky volby plynové ochrany hrají zde také hlavní role. Obvykle se volí argon nebo také argon ve směsi s heliem od 30 do 70 % helia. Aktivní směsi s obsahem vodíku, jak je známe z použití při svařování ocelí, nejsou z metalurgických důvodů pro svařování hliníku a jeho slitin použitelné.

Messer zde nabízí v plynech Aluline alternativu. Velmi precisně namíchané malé množství N2 (dusíku) do Ar (argonu) nebo do směsi Ar + He (argonu s heliem) významně zlepší z více pohledů chování při svařování. Přinese kvalitu a úspornost současně. Tyto přednosti se projeví nejen při TIG svařování, ale i při MIG svařování.

Při srovnání s čistým argonem se zlepší stabilita oblouku a přechod PM do tavné lázně. Při TIG svařování je tato změna plynu patrná i akusticky – oblouk je tišší a rovněž opticky lze pozorovat jeho koncentraci do čistící a tavné zóny. Současně přináší hlubší penetraci do materiálu, což je zřetelně vidět na provedených makrovýbrusech. Intenzivnější natavení zvýší bezpečnost provedení sváru nebo současně umožní zvýšit výkon svařování. Důležitý faktor, který vede k redukci výrobních nákladů a ke zvýšení výkonu kolem 10 %. Svar metodou TIG s plyny řady Aluline vede i k viditelnému zrovnoměrnění a zjemnění kresby sváru, čímž se povrch stává hladší.

Také u MIG svaru s Aluline s použitím tavící se elektrody vede k menšímu převýšení a rovnoměrnější jemnější kresbě. Přechody svarového kovu do ZM jsou plynulejší na první pohled. Při rychlém MIG procesu je penetrace intenzivnější, což je důležitý faktor k omezení studených spojů. K této vadě je hliník náchylný hlavně na začátku svařování. Přirozeně je zde možnost úspor nákladů, lepší penetrace umožní zvýšit svařovací rychlost, což je rovněž důležité. MIG svary vykazují často až omezenou porezitu vlivem vodíku. Ta je u Aluline významně zredukována nebo dokonce zcela odstraněna. Zvláštní vedlejší výhodou je také snížení spodní hranice použitelného proudu, která vede k rozšíření nastavitelného rozsahu. Hliník se běžně nedoporučuje svařovat velmi nízkými proudy tj. zkratovým procesem. Použitím plynu Aluline je ale toto i u hliníku možné. Také tenké plechy tak můžeme v Aluline svařovat rychle, čistě a bezpečně bez impulsní techniky a nahradit tak v těchto případech používanou metodu TIG, která je několikrát pomalejší.

VÝHODY PLYNŮ ŘADY ALULINE

Malá přísada dusíku je levnější oproti heliu, podíl helia může být snížen. To vede k snížení spotřeby ochranného plynu (lehké helium je citlivější na průvan a musí se tedy u helia používat vyšší průtoky). Na stabilitu oblouku působí přísada malého množství dusíku naopak než helium. Zatímco helium oblouk destabilizuje, dusík v malém množství působí stabilizačně. Molekuly dusíku v elektrickém oblouku disociují a pak zpětně rekombinují a tím se podílí na lepším přenosu energie a stabilitě oblouku. Stabilnější oblouk pak při pulsním způsobu svařování přispívá k širším možnostem regulace a odstraňuje problémy se zhasínáním oblouku při průchodu nulou. I svářečka, která nemá vysokofrekvenční stabilizaci při průchodu nulou, se dá použít s Alumixem pro malé hodnoty proudu.

Bezpochyby použití plynů řady Aluline, ať již Aluline N bez helia, nebo Aluline He 15 N, Aluline He 30 N až Aluline He 50 N s obsahem helia od 15 do 50 % je zajímavou alternativou k čistému Argonu, případně k Argon-heliovým směsím s obsahem helia 30 až 70 %.

Dusík ve větších % v ochranných plynech má pozitivní vliv na korozní odolnost nerezových duplexních a superduplexních ocelí. To je ale již jiná kapitola.

Aluminium and Its Welding Possibilities

Aluminium cannot be welded as easily as other metals. Its great affinity to oxygen, fast creation of aluminium oxide on the surface with high temperature and more difficult monitoring of induced heat make welding more difficult. This article sets out aluminium welding specifications with the focus on choice and usage of appropriate protecting atmospheres for the MIG and TIG methods.