Aktuality

Aktuality  Zajímavosti

Zajímavosti  Faktory ovlivňující korozi žárově zinkovaných trubek v rozvodech TUV

Faktory ovlivňující korozi žárově zinkovaných trubek v rozvodech TUVFaktory ovlivňující korozi žárově zinkovaných trubek v rozvodech TUV

Rubrika: Zajímavosti

V rámci řešení projektu VaV MPO – FR-TI1/560 Optimalizace výrobních a provozních podmínek žárově zinkovaných trubek pro systémy vnitřního rozvodu pokračovalo v r. 2009–2010 hodnocení korozního poškození žárově zinkovaných trubek jak v reálných objektech, tak v modelových laboratorních i provozních zkouškách.

Korozní poškození žárově zinkovaných trubek v rozvodech TUV

Korozní poškození bylo hodnoceno na řadě trubek z rozvodů TUV [1, 2]. V reálných provozech se jako ve většině korozních systémů projevuje vliv řady faktorů a jednoznačně určit, který faktor je pro korozní napadení trubek v daném rozvodu TUV dominantní, je obtížné. V příspěvku je na příkladu dvou rozvodů TUV ukázán vliv jednotlivých faktorů na jejich korozní poškození:

Vzorek 1 – bytové domy, Beroun, doba provozu 5 let, S1 = 2,2

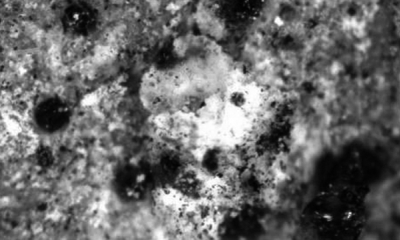

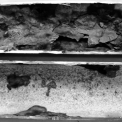

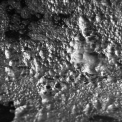

Vnitřní povrch trubky je na horní polovině pokryt souvislou vrstvou světle hnědých korozních produktů oceli a ve spodní vrstvě jsou patrné bílé objemné korozní produkty zinku, na spodní polovině trubky jsou objemné krusty hnědých korozních produktů oceli. Ojediněle je pod vrstvou bílých korozních produktů patrný i zinkový povlak (horní polovina trubky) (Obrázek 1). Na spodní polovině trubky se vytvořila skvrna o průměru cca 40 mm, kde jsou krusty zbarvené jasně červeně a zeleně (Obrázek 2). Z těchto míst byly odebrány vzorky – ve všech vzorcích byla přítomnost mědi prokázána.

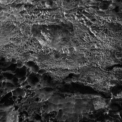

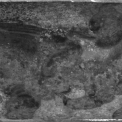

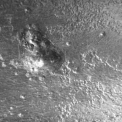

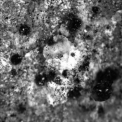

Spodní povrch trubky po očištění od korozních produktů a úsad vykazuje důlkové korozní napadení (Obrázek 3). Na povrchu trubky je patrný zbytkový zinkový povlak, ve kterém jsou drobné i rozsáhlé důlky o maximální hloubce 1,0 mm.

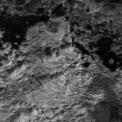

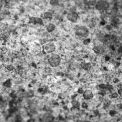

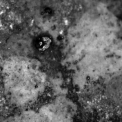

Z vrchní části trubky (Obrázek 4) byly zhotoveny metalografické výbrusy. Zbytková tloušťka zinkového povlaku byla 25–30 μm. Na výbrusech jsou patrné fáze γ, δ a ζ zinkového povlaku. V zinkovém povlaku jsou široké trhliny vedoucí povlakem až k rozhraní γ-fáze a podkladové oceli. Nelze zjistit, zda se tyto trhliny v povlaku vyskytovaly již z výroby nebo jsou až důsledkem korozního napadení zinkového povlaku. Na výbrusech jsou patrné trhliny mezi fázemi γ a δ zinkového povlaku.

Vzorek 2 – bytové domy, Praha, doba provozu 2,5 roku, S1 = 1,0

Pozinkované trubky jsou v objektu použity pouze pro rozvod TUV v prostoru výměníkové stanice a dále pro přívod vody do prostoru provozovny. V rozvodu jsou umístěny fitinky z mosazi. Teplota vody je nastavena a automaticky udržována na 55 °C. Při šetření na místě byla měřena teplota vnějšího povrchu rozvodu (trubek, fitinků) kontaktním teploměrem – naměřené hodnoty byly v rozsahu 52,6 až 53,6 °C.

Na vnitřním povrchu vrchní části trubky je zbytkový zinkový povlak. Bílé korozní produkty zinku jsou převrstveny úsadami korozních produktů oceli (Obrázek 5). V zinkovém povlaku jsou body korozní produktů podkladové oceli, které se na několika místech rozšířily do skvrn o průměru až 1 mm. Korozní produkty oceli tvoří tuberkuly (Obrázek 6). Na spodní části trubky je souvislá vrstva korozních produktů podkladové oceli. Zinkový povlak je prakticky odkorodovaný. Místy se vytvořily body s aktivním korozním průběhem, kde je vrstva zbarvena jasnou červenou (Obrázek 5). Směrem ke středu trubky se zvyšuje podíl ploch se zbytkovým zinkovým povlakem. Stav zinkového povlaku je obdobný jako na vrchní části trubky.

Po odstranění vrstev korozních produktů a úsad je patrné, že intenzita důlkového napadení je odlišná pro vrchní a spodní část trubky (Obrázek 6). Na spodní části trubky mají důlky průměr 1–2 mm, a v řadě případů se propojilo několik důlků dohromady. Hloubka důlků se pohybuje od 0,8 do 1,2 mm. Na vrchní části trubky je důlkové napadení méně plošně rozsáhlé, na části plochy trubky se vyskytoval zbytkový povlak zinku. U vytvořených důlků je hloubka až 2,0 mm.

Tabulka 1 – Vybrané případy korozního poškození žárově zinkovaných trubek

| Doba provozu (roky) | Stav korozního napadení | Složení korozních produktů | S1* | Specifické parametry |

| 0,75 | důlky 0,3 mm | hemimorphit Zn4Si2O7(OH)2.(H2O) zincit ZnO, 6Zn(OH)2.ZnSO4.4H2O simonkolleit Zn5(OH)8Cl2H2O |

1,9 | - |

| 1,50 | důlky 1,0 mm | hemimorphit Zn4Si2O7(OH)2.(H2O) | 1,9 | - |

| 2,00 | prokorodování 3,2 mm | hemimorphit Zn4Si2O7(OH)2.(H2O) | 2,4 | - |

| 2,50 | důlky 2,0 mm | hydrozincit Zn5(OH)6(CO3)2 Zn4(CO3)(OH)6.H2O zincit ZnO, ZnS zinkoxidsulfáthydrát Zn4O3(SO4).7H2O |

1,0 | přítomnost bakterií, stagnace vody |

| 2,50 | prokorodování 4,0 mm | hemimorphit Zn4Si2O7(OH)2.(H2O) | 1,9 | - |

| 5,00 | důlky 2,0 mm | hemimorphit Zn4(OH)2(H2O)(Si2O7) | 2,2 | výskyt Cu v korozních produktech a úsadách, teplota 60°C |

| Poznámka: S1 je koeficient pravděpodobnosti vzniku důlkového korozního napadení (viz ČSN EN 12502-3) | ||||

V odebrané vodě byl zjištěn relativně vysoký obsah amonný iontů – 1,6 mg/l a 30 % abionsestonu (limitní hodnota abionsestonu 10 %). Abionseston jsou mikroskopicky pozorovatelné neživé částice, v daném vzorku 98% produktů železitých bakterií tvoří hydroxid železitý. Přítomnost sloučenin obsahující síru může být způsobena vyšší koncentrací síranů ve vodě (> 60 mg/l) a/nebo přítomností bakterií redukujících síru. Intenzivní korozní napadení je pravděpodobně také způsobeno tím, že trubka není součástí cirkulačního obvodu TUV a v období bez odběru voda v trubce stagnuje.

Modelová laboratorní korozní zkouška

Pro provedení urychlené korozní zkoušky odolnosti žárového povlaku na vnitřním povrchu trubek za zvýšené teploty byl použit termostat. Zařízení umožňuje udržení stabilní nastavené teploty prostředí po celou dobu trvání expozice. K termostatu byly připojeny vzorky trubky (Obrázek 8). Průtok vody byl měřen průtokoměrem – 0,44 m3/h (74,002 m3/týden) – rychlost proudění vody v trubce je 0,09 m.s–1. Zkouška probíhala nepřetržitě při teplotě 55 °C. Doba expozice byla 1 týden a 4 týdny.

Z dodaných vzorků běžných trubek (vzorek 1 – vnitřní průměr 25 mm a tloušťka stěny 3 mm, výrobce fy ArcelorMittal Tubular Products Karviná a. s.; vzorek 2 – vnitřní průměr 22 mm a tloušťka stěny 2,5 mm, výrobce fy Železárny Veselí, a. s) byly připraveny vzorky o délce cca 200 mm, se závitem. U vzorků byl hodnocen i stav zinkového povlaku na vnitřním povrchu trubky.

Po 1 týdnu zkoušky byl vnitřní povrch zinkového povlaku u vzorku 1 pokryt světložlutou vrstvou úsad ve spodní polovině trubky a vytvořily se zde bílé objemné skvrny korozních produktů zinku. Tyto skvrny se vyskytovaly rovnoměrně na spodní i horní polovině vnitřního povrchu trubky (Obrázek 9a). Na povrchu jsou patrné drobné tmavé tuberkuly (puchýře) o průměru cca 20–40 μm, a to jak na ploše s bílými korozními produkty, tak na ploše bez korozních produktů. Po 1 týdnu zkoušky se na vnitřním povrchu vzorku 2 vytvořila rovnoměrná vrstva objemných bílých korozních produktů (Obrázek 10). Tato vrstva má vyšší tloušťku, je ale souvislejší a rovnoměrnější než u vzorku 1. Na povrchu jsou patrné obdobné drobné černé body jako u ostatních vzorků trubek. Identifikace těchto ploch probíhá.

Po 4 týdnech zkoušky se na vnitřním povrchu trubky 1 mimo korozní produkty zinku a tuberkuly korozních produktů oceli vytvořily černé skvrny o průměru 200–100 μm (Obrázek 9b).

Po 1 týdnu byla hlavní složkou korozních vrstev Zn4CO3(OH)6.H2O, po 2 týdnech to byl ZnO.

Závěr

Depozice nerozpustných solí (uhličitanů, hydrogenuhličitanů) v tvrdých a ve středně tvrdých vodách napomáhá k vytvoření ochranné bariérové vrstvy uhličitanu vápenatého a zinečnatého [3, 4]. Ani v jednom vzorku korozních produktů z žárově zinkovaných trubek z reálného provozu nebyla zjištěna přítomnost ochranných korozních produktů zinku Zn5(CO3)2(OH)6. Většina vody v distribuční síti má nízkou tvrdost a nízký obsah uhličitanů.

Žárový zinkový povlak o tloušťce 55 μm, tj. minimální tloušťka zinkového povlaku na vnitřním povrchu trubek podle ČSN EN 10240 Vnitřní a/nebo vnější ochranné povlaky na ocelových trubkách – Požadavky na povlaky nanášené žárovým zinkováním ponorem v automatizovaných provozech, by měl zajistit dostatečnou ochranu ocelových trubek v pitné vodě [5]. Ovšem zinkových povlak musí mít takovou strukturu, že vnější vrstva η fáze, tvořená čistým zinkem, má tloušťku cca 30% z celkové tloušťky povlaku, tj. cca 17 μm [6]. Na hodnocených trubkách bylo zjištěno, že tloušťka η fáze byla cca 10 μm a v řadě případů byla velmi nerovnoměrná.

Provedená hodnocení žárově zinkovaných trubek z reálných provozů ukazují, že

- hodnota indexu S1 je cca 1,0 – k prokorodování trubek v ploše dojde po celkové době provozu 5–6 let provozu,

- hodnota indexu S1 je mezi 2 a 3 – k prokorodování trubek dochází po 2–3 letech provozu.

Další faktory, které ovlivňují korozní odolnost zinkovaných trubek v rozvodech TUV, jsou provozní podmínky a výskyt jiných kovových materiálů – slitin mědi v rozvodných systémech. Přítomnost mědi ve vrstvách korozních produktů se podařilo jednoznačně prokázat (Obrázek 2). Ukazuje se, že dosud není vyjasněno možné působení různých typů bakterií a podobných mikroorganizmů.

Příspěvek byl zpracován v rámci projektu MPO - FR-TI1/560 Optimalizace výrobních a provozních podmínek žárově zinkovaných trubek pro systémy vnitřního rozvodu.

Literatura:

[1] A. Koukalová, K. Kreislová, Vliv teploty a složení vody na korozi žárově zinkovaných trubek, sborník přednášek 15. Konference žárového zinkování, 6.–8. 10. 2009, Sliač, Slovenská republika, pp. 156–165

[2] S. Tuleja, Pozinkované rúrky v rozvodoch teplej vody, sborník přednášek 15. Konference žárového zinkování, 6.–8. 10. 2009, Sliač, Slovenská republika, pp. 166–172

[3] P. G. Rahrig, Material Performance, 2003, Juny, 58

[4] S. Dionne, JOM 2006, March, 32

[5] Guide pratique des défauts de construction, Installations-plomberie sanitaire et industrielle, CSTC, 19997, 190

[6] G. Quorin, G. Richeux, E. Delaunois, Corrosion and biocorrosion of galvanized steel tubes used in water distrubition systems, proceedings of 2nd International conference Corrosion and Material Protection, ISBN 978-80-903933-6-3, 19–22 April 2010, Prague