Experimentálna analýza sklenených tabúľ nárazom

Rubrika: Opláštění a fasády

Sklo je krehký elastický materiál. Náraz je jedným z najdôležitejších faktorov pri navrhovaní sklených nosných prvkov. V termínoch zasklievania slovo „bezpečný“ je aplikované na sklo, ktoré je schopné znížiť riziko zranenia pri náhodnom náraze, rozbití alebo roztrieštení. Vrstvené sklo sa skladá zo sklených tabúľ a medzivrstiev, ktoré držia sklené úlomky na mieste po rozbití, takže poranenie je minimalizované. Tento článok sa zaoberá dynamickým nárazovým testom, ktorý má za úlohu overiť vlastnosti sklených tabúľ.

Prvky zo skla majú využitie či už ako zvislé prvky, vodorovné prvky alebo ich kombinácia. Ako zvislé prvky majú využitie pri zábradliach s rôznym spôsobom kotvenia (s madlom, bodové, líniové kotvenie), pri stĺpoch s rôznym prierezom (kruhové, krížovo lepené), pri celoplošných fasádach (okno od podlahy k stropu), pri priečkach (medzi kanceláriami) a podobne. U vodorovných prvkov sú to napríklad: markízy, prestrešenia, lávky, schody, ako pochôdzna výplň otvorov v podlahách a podobne. Tieto sklené prvky sú vo väčšine prípadov v priamom kontakte s osobami, teda napríklad okná od podlahy k stropu nemajú žiadnu zábranu (oceľové zábradlie) a osoby sa môžu napríklad opierať alebo narážať do týchto tabúľ. Z exteriéru môže dochádzať k nárazu úlomkov dreva pri víchriciach a uragánoch. Taktiež pri pochôdznom skle môže dôjsť k pádu ostrého predmetu na sklo práve vo chvíli, keď na ňom stojíte. V neposlednom rade kvôli teroristickým útokom sa v súčasnosti výskum najviac zameriava na správanie konštrukcií pri explózii.

Z tohto dôvodu pri návrhu sklených prvkov by sa okrem statického normového zaťaženia, ktoré môže na sklo pôsobiť, nemalo zabúdať na dynamické namáhanie.

NÁRAZOVÁ SKÚŠKA PODĽA NORMY DIN EN 12600 [1]

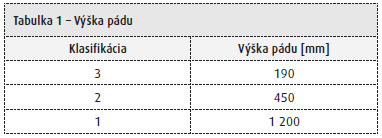

Norma sa zaoberá skúškami plochého skleného prvku, ktoré klasifikujú správanie pri náraze a správanie po rozbití skleného prvku. Klasifikácie jednotlivých výšok pádu nárazového telesa na vzorku sú odstupňované podľa energie generovanej pri náraze pohybujúceho sa človeka. Cieľom tejto normy je zvýšiť bezpečnosť ľudí, a to znížením porezania a bodných zranení. Norma špecifikuje kyvadlovú skúšobnú metódu pre ploché tabule skla a poskytuje klasifikáciu v troch hlavných skupinách pri náraze. Nestanovuje požiadavky na návrh a ani na trvanlivosť prvku. Výsledok testu udáva, že sa vzorka buď nerozbije, alebo rozbije na nebezpečné úlomky.

Skúšobné zariadenie

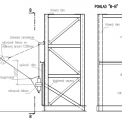

Skúšobné zariadenie sa skladá (obr. 1):

- robustný hlavný rám (1),

- upínací rám (2),

- nárazové teleso (3),

- závesné zariadenie (5).

Hlavný rám je vyrobený z valcovaných oceľových profilov, ktorý je pevne upevnený k podlahe, prípadne ak je nutné, tak horizontálne upevnený o nosnú stenu.

Upínací rám sa používa pre upevnenie vzorky v skúšobnom zariadení. Skladá sa z dvoch obdĺžnikových častí, ktoré upnú vzorku po obvode. Vnútorná časť upínacieho rámu je pripevnená k hlavnému rámu. Rozmery rámu sú: svetlá šírka (847 ±5) mm, svetlá výška (1 910 ±5) mm. Vnútorné strany oboch častí rámu musia byť vybavené pásom elastoméru o šírke 20 mm a hrúbke 10 mm. Pásy elastoméru sú jediné časti upínacieho zariadenia, s ktorým príde do styku skúšaná vzorka.

Nárazové teleso sa skladá z dvoch pneumatík 3,5 R8 4PR, ktoré sú namontované na ráfikoch kolies a dvoch rovnakých závažiach. Celková hmotnosť musí byť (50 ±0,1) kg. Obe pneumatiky musia byť nahustené na tlak (0,35 ±0,02) MPa a ten musí byť pred každým pokusom skontrolovaný.

Závesné zariadenie pozostáva z oceľového lanka o priemere 5 mm, zaveseného na konzole na hlavnom ráme a umiestneného tak, aby nárazové teleso smerovalo presne na stred vzorky. Pri najväčšej výške pádu, pri pozastavenej polohe, nesmie byť uhol medzi závesom a vodorovnou rovinou menší ako 14°. V zavesenom, uvoľnenom stave nesmie byť vzdialenosť pneumatiky od vzorky väčšia ako 15 mm a menšia ako 5 mm. Musí sa nachádzať v strede vzorky, prípadne v jeho maximálnej vzdialenosti do 50 mm.

Vzorky

Rozmer skúšobných vzoriek musí byť: šírka (876 ±2) mm, výška (1 938 ±2) mm. Skúška musí byť vykonaná na štyroch vzorkách o rovnakej hrúbke. Vzorky pred skúškou musia byť umiestnené minimálne 12 hodín v miestnosti s teplotou (20 ±5) °C.

Priebeh skúšky

Test začína pri najnižšej výške pádu, následne sa výška pádu zvyšuje (v prípade ak je to nutné, alebo ak sa vzorka nerozbila). Skúška sa musí vykonávať pri teplote (20 ±5) °C. Náraz z danej výšky musí byť iba jeden, to znamená že sa nárazové teleso nesmie odraziť od vzorky a následne do nej udrieť znovu. Pri asymetrických vzorkách, kde existuje riziko nárazu z oboch strán sa musí vykonať skúška z oboch strán. Ak sa vzorka pri skúške nepoškodí, môže sa použiť opakovane.

EXPERIMENTÁLNA NÁRAZOVÁ SKÚŠKA SKLENÝCH TABÚĽ

Popis zostavy skúšobného zariadenia

Skúšobné zariadenie sa skladá (obr. 3):

- hlavný rám (1),

- upínací rám (2),

- nárazové teleso (3),

- vzorka (4),

- rýchloupínanie (5),

- závesné zariadenie (6).

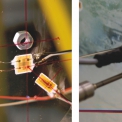

Nárazové teleso

Nárazové teleso sa skladá z dvoch pneumatík 3,5 R8 2PR, ktoré sú namontované na ráfikoch kolies a dvoch rovnakých závažiach. Závažia sa skladajú z oceľovej rúry o priemere 160 mm a dĺžky 250 mm, ktoré sú úplne vyplnené oceľovými guľôčkami bez vzduchovej dutiny. Týmto spôsobom bolo jednoduchšie dosiahnuť celkovú hmotnosť nárazového telesa 50,0 kg. Závažia a pneumatiky sú k sebe zoskrutkované závitovou tyčou M20 a na oboch koncoch sú naskrutkované oká na zavesenie a upevnenie oceľového lanka o priemere 4 mm slúžiaceho na uchytenie napínacieho zariadenia (cez rýchloupínanie, obr. 5). Toto lanko slúži na stabilizovanie nárazového telesa v každej výškovej úrovni s dosiahnutím priamej línie osi nárazového telesa a závesného oceľového lanka, čím sa dosiahne kolmý náraz nárazového telesa na vzorky. Celková výška nárazového telesa je 650 mm. Norma predpisuje nahustiť obe pneumatiky na tlak 350 kPa, čo nebolo možné pri použitých pneumatikách (jediné ktoré sa podarilo zohnať), lebo ich maximálny dovolený tlak je 200 kPa. Z dôvodu, že nebolo možné dodržať normou stanovený tlak, tak bol upravený na takú hodnotu, ktorá zabezpečovala mäkký náraz nárazového telesa, ale nie až taký mäkký, aby došlo ku kontaktu kovových častí so sklenou vzorkou. Bolo to z dôvodu odskúšania sklených tabúľ na dynamické zaťaženie s minimalizáciou porušenia vzoriek. Obe pneumatiky sa nahustili na tlak 60 kPa a ten sa pred každým pokusom skontroloval.

Vzorky

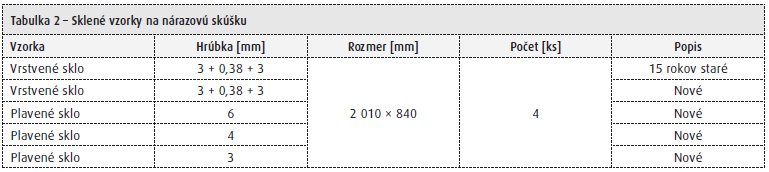

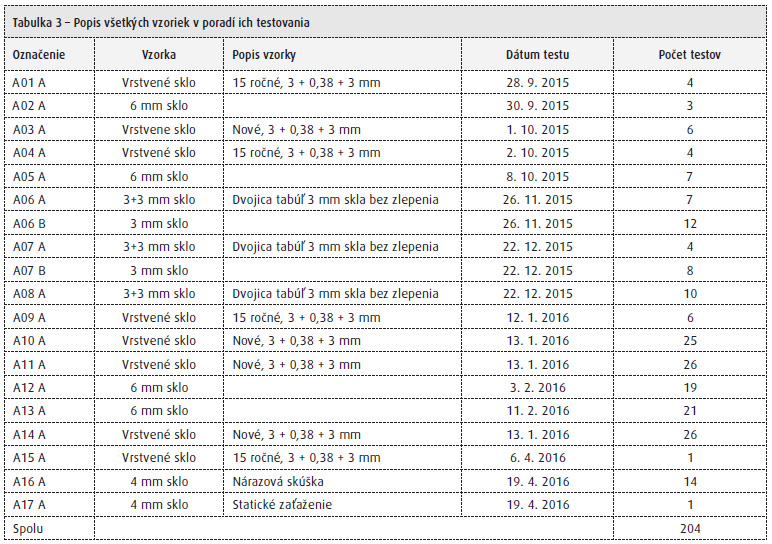

Norma [1] odporúča použiť minimálne štyri vzorky na experiment rovnakej hrúbky. Rozmer pripravených skúšobných vzoriek bol: šírka 840 mm, výška 2 010 mm. K dispozícií boli aj štyri 15-ročné vzorky (rovnakých rozmerov) skladované v laboratóriu, v tmavej miestnosti (bez prístupu slnečného svetla) s priemernou teplotou 20 °C. Jednalo sa o vzorky vrstveného plaveného skla zloženého z dvoch sklených tabúľ s hrúbkou 3 mm a PVB fólie medzi nimi s hrúbkou 0,38 mm. Nevýhodou týchto vzoriek bol neznámy výrobca sklených tabúľ a fólie a taktiež kvôli obmedzenému počtu aj možnosť odskúšať Youngov modul pružnosti. K týmto vzorkám boli obstarané nové štyri tabule vrstveného plaveného skla s rovnakým zložením. Taktiež boli obstarané aj jednovrstvové tabule plaveného skla s rovnakými rozmermi po štyri vzorky z každého a to s hrúbkou: 3 mm, 4 mm a 6 mm. Teda spolu bolo pripravených 20 vzoriek na experiment.

PRIEBEH EXPERIMENTÁLNEJ NÁRAZOVEJ SKÚŠKY SKLENÝCH TABÚĽ

Experimentálna nárazová skúška sklených tabúľ bola realizovaná podľa normy [1] v laboratóriu Katedry kovových a drevených konštrukcií na Stavebnej fakulte STU v Bratislave. Experiment bol zrealizovaný s cieľom odskúšania odolnosti sklených tabúľ pri náraze (krátkodobé dynamické zaťaženie).

Norma [1] predpisuje tri výškové úrovne (190, 450, 1 200 mm), ale z dôvodu otestovania pripravených vzoriek na náraz bez porušenia vzoriek boli doplnené ešte ďalšie výškové úrovne. Všetky testované výšky pádu nárazového telesa sú: 50, 100, 150, 190, 250, 450 a 1 200 mm. Test začína pri najnižšej výške pádu a následne sa výška pádu zvyšuje (v prípade ak sa vzorka nerozbila). Náraz z danej výšky musí byť iba jeden, to znamená že sa nárazové teleso nesmie odraziť od vzorky a následne do nej udrieť znovu, teda bolo potrebné vždy nárazové teleso po odrazení chytiť. Náraz z jednotlivých výšok sa opakoval viackrát za sebou z dôvodu, aby sa overila správnosť nameraných hodnôt. Počas nárazu bolo dôležité zachytiť pomerné pretvorenia, priehyby a zrýchlenia sklenej tabule v čase, a preto boli vzorky opatrené tenzometrami, akcelerometrami a meračmi premiestnenia. Presné rozmiestnenie meracích zariadení je znázornené na obrázkoch č. 7 a č. 8. Z obrázkov je vidno, že umiestnenie meracích zariadení v strednej časti je posunuté o 20 mm vyššie voči stredu sklenej dosky. Toto je spôsobené tým, že stredové meracie zariadenia (celá stredná vodorovná línia) sú umiestnené presne v úrovni ťažiska nárazového telesa v uvoľnenom stave. Z dôvodu obmedzeného počtu tenzometrov sa upravil počet tenzometrov umiestnených na jednotlivých vzorkách. Upravený bol tak, že na jednej vzorke z každého typu skúšaných sklených tabúľ bol umiestnený plný počet meracích zariadení (obr. 7) a na ostatných vzorkách bol redukovaný počet (obr. 8). Taktiež sa náraz zaznamenával na vysokorýchlostnú kameru kvôli detailnému zachyteniu šírenia sa prasklín pri porušení vzorky, prípadne letiace črepy. Detailné šírenie trhlín nebolo možné zachytiť na vysokorýchlostnú kameru z dôvodu, že ani zapožičaná vysokorýchlostná kamera FastecTS3 so 750 snímkami za sekundu to nebola schopná zaznamenať. Všetky meracie zariadenia boli umiestnené na odvrátenú stranu nárazu sklenej tabule. Akcelerometre boli naskrutkované na oceľovú maticu, ktorá bola nalepená priamo na sklenú tabuľu (obr. 10). Merače deformácií boli upevnené prostredníctvom magnetov a oceľových tyčí priamo na hlavnom oceľovom ráme. Kontakt so sklenou tabuľou bol zabezpečený prostredníctvom obojstrannej lepiacej pásky. V strede sklenej tabule sa nachádzal ešte tenzometer pod uhlom 45° (obr. 10), ktorý tam bol umiestnený iba pre informatívne merania, z ktorého výsledné namerané hodnoty neboli vyhodnocované.

Skúška každého skla bola prácna a náročná hlavne z časového hľadiska. Postup prípravy vzorky začínal položením na jednu časť upínacieho rámu, ktorý bol uložený v horizontálnej polohe (na zemi). Následne sa na vzorku položila druhá časť upínacieho rámu tak, že sa vzorka nachádzala medzi oboma časťami rámu v kontakte iba s elastomérom. Obe časti upínacieho rámu sa zoskrutkovali k sebe ôsmimi skrutkami po obvode (M8). Upínací rám so vzorkou sa zdvihol do vertikálnej polohy a osadil sa na hlavný rám, kde sa priskrutkoval štyrmi skrutkami (M10). Upínací rám bol po obvode opretý o hlavný rám, skrutky iba zabezpečovali jeho polohu a stabilitu pri nárazoch. Nasledovalo vyznačenie polôh a nalepenie meracích zariadení na vzorku. Samotný experiment trval pol hodiny (v závislosti od počtu meraní). Po rozbití vzorky sa priestor upratal, čo u vrstveného skla nebol veľký problém, ale u plaveného (nevrstveného) skla sa vzorka roztrieštila na veľké množstvo malých ostrých úlomkov, ktoré sa nachádzali v celom okolí hlavného rámu. Po uprataní priestoru sa mohol cyklus opakovať. Celkový test jednej vzorky s upratovaním trval približne štyri hodiny.

Žiaľ nebola použitá klasifikácia výsledkov skúšok podľa normy [1] (a(b){) z viacerých dôvodov, kvôli ktorým by nebolo zatriedenie korektné. Prvý dôvod bol, že boli doplnené výšky pádu nárazového telesa a teda niektoré vzorky sa porušili práve z týchto doplnených výšok. Druhý dôvod bol, že neboli použité normou predpísané pneumatiky s konkrétnym (hladkým) dezénom. Tretí dôvod bol tlak, akým boli nahustené pneumatiky (nahustené boli na 60 kPa, norma predpisuje 350 kPa).

VÝSLEDKY EXPERIMENTÁLNEHO MERANIA

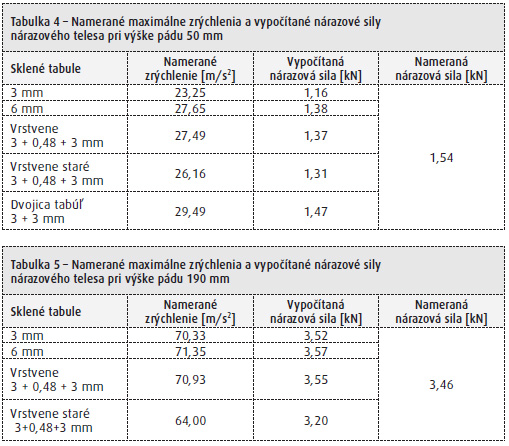

Nárazová sila

Nárazové teleso bolo opatrené akcelerometrom v smere pohybu kyvadla, ktorý zaznamenával nárazové zrýchlenie (spomalenie). V nasledovných tabuľkách sú vypočítané nárazové sily nárazového telesa pri rôznych výškach pádu a všetkých skúmaných typoch sklených tabúľ. Pre porovnanie sú tu vypísané aj nárazové sily namerané silomerom pri náraze na roznášaciu platňu.

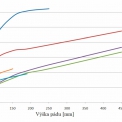

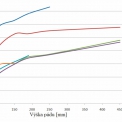

Napätia a priehyby

Na grafoch č. 1 až č. 2 sú vykreslené priebehy napätí a deformácií v závislosti od výšky pádu na jednotlivých typoch sklených vzoriek.

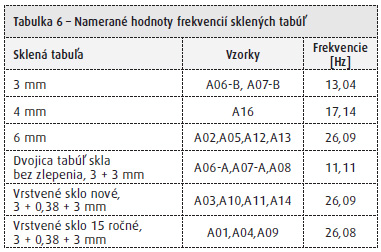

Frekvencie kmitania a útlm

Frekvencie kmitania sklených tabúľ boli vypočítané z nameraných hodnôt.

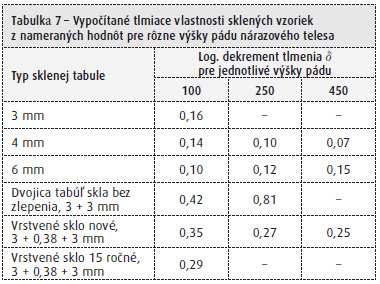

Tlmiace vlastnosti sklených tabúľ sa na základe meraní tlmenia vyjadrili logaritmickým dekrementom tlmenia.

Vypočítaný logaritmický dekrement tlmenia z nameraných hodnôt je ovplyvnený celou sústavou skúšobného zariadenia (oceľový rám, gumené uloženie), takže sa nedá povedať že ide o tlmenie čisto len sklených tabúľ, ale pri všetkých vzorkách išlo o totožné podmienky, kde sa tieto hodnoty tlmenia dajú medzi sebou porovnať.

VYHODNOTENIE VÝSLEDKOV

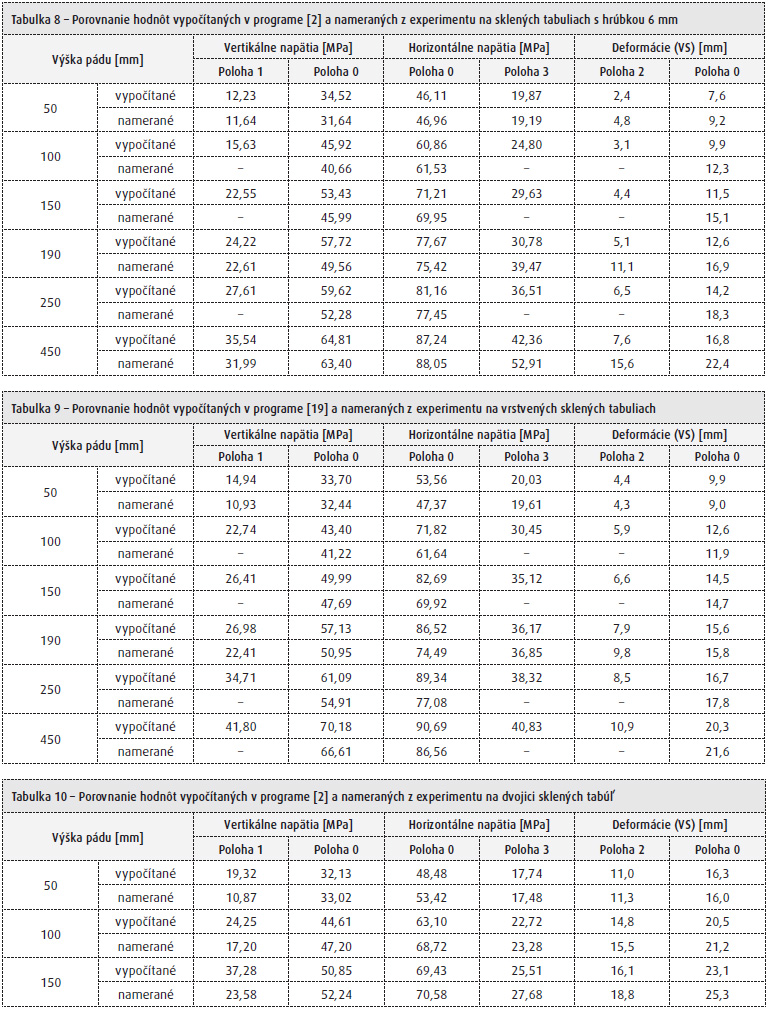

V tabuľkách 8, 9 a 10 sú znázornené porovnania vypočítaných a nameraných hodnôt nárazových skúšok. Z dôvodu prehľadnosti sú zostavené grafy č. 5 až č. 7. Odchýlky medzi nameranými a vypočítanými hodnotami sú spôsobené zidealizovaným modelom, v ktorom boli modelované niektoré zjednodušenia. Napríklad nárazové teleso bolo namodelované ako oceľové jadro, na ktorom sa priamo nachádzala dvojica pneumatík, spojených do jedného plného objemu. Teda nebola tam modelovaná vnútorná časť nahustená tlakom ako v realite, ale ako plný objem z gumy z dôvodu, že pri pokuse namodelovať vnútornú časť nahustenú tlakom sa narazilo na množstvo problémov. Plášť pneumatiky pozostáva z gumenej zložky, ktorá je popretkávaná veľkým množstvom vlákien, ktoré pri tlaku v pneumatike držia rovnaký tvar vonkajšieho plášťa a súčasne ostáva pružný. Bez týchto vlákien by sa plášť nafúkol ako balón, čo sa stalo aj pri modelovaní. Pri zmene napríklad materiálových vlastností sa tomuto efektu dá zabrániť, ale nastáva ďalší problém, a to, že pneumatika nie je už pružná a vytráca sa efekt nahusteného vzduchu. Ďalšie zjednodušenie sa nachádza na uložení sklenej dosky medzi pásmi elastoméru, kde v modeli je elastomér dokonale spojený so sklenou doskou a nepôsobí na sklenú dosku tlakom v pokojovom stave. Pri experimente bola vzorka vložená medzi pásy elastoméru, kde sa zabezpečila tlakovou silou pomocou skrutiek po obvode upínacieho rámu. Pásy elastoméru nie sú spojené so sklenou tabuľou, a preto pri veľkých deformáciách sklenej tabule môže dôjsť k vzájomnému posunu, dokonca k vytiahnutiu sklenej tabule.

V nasledovných tabuľkách sú porovnania hodnôt v jednotlivých miestach vypočítaných v programe [2] a nameraných z experimentu na jednotlivých typoch sklených tabúľ.

V tabuľke 11 sa nachádza porovnanie nameraných frekvencií s vypočítanými vlastnými frekvenciami (škrupinový model v programe Dlubal [3], dynamickou analýzou) sklených tabúľ s rôznou hrúbkou. Malý rozdiel frekvencií je spôsobený zjednodušeným modelom v numerickom programe, kde bolo namodelované kĺbové uloženie po obvode, na rozdiel od experimentu, kde bola tabuľa vložená medzi pásy elastoméru.

ZÁVER

Nárazová skúška sklených tabúľ si vyžadovala náročnú prípravu zaťažovacej zostavy. K príprave patrilo meranie tuhosti hlavného rámu zostavy. Meraním sa zistila rozdielna tuhosť na stranách rámu zostavy, ktorá sa odstránila doplnením šikmej vzpery na jednu stranu. Meraná bola rýchlosť nárazového telesa tesne pred nárazom z rôznych výšok pádu. Meranie bolo realizované pomocou vysokorýchlostnej kamery. V neposlednom rade sa merala tuhosť dvojice použitých pneumatík nahustených na tlak 60 kPa. Meranie prebiehalo pri statickom a dynamickom zaťažení. Statická tuhosť dvojice pneumatík bola nameraná 110,58 kN/m a dynamická 108,26 kN/m. Rozdiel tuhostí je spôsobený nepresnosťou meraní hlavne pri dynamickom meraní.

Na nárazovú skúšku bolo pripravených spolu 20 vzoriek, z čoho boli po štyri vzorky z každého druhu (3, 4, 6 mm sklá, vrstvené sklo 3 + 0,38 + 3 mm a staré 15 rokov vrstvené sklo 3 + 0,38 + 3 mm).

Pri jednotlivých nárazových skúškach boli sklené vzorky opatrené meracími zariadeniami na posudzovaných miestach. Merali sa pomerné pretvorenia, priehyby a akcelerometrické merania zrýchlenia. Taktiež sa skúšky zaznamenávali na vysokorýchlostnú kameru. Spolu prebehlo 204 meraní. Zaťaženie od nárazu trvá približne 0,1 s a z dôvodu zachytenia čo najpresnejšieho priebehu pomerných pretvorení a deformácií bolo potrebné nastaviť maximálnu možnú frekvenciu zapisovania záznamu. Pri meraniach boli použité okrem indukčných snímačov dráhy aj akcelerometre v rovnakých miestach z dôvodu porovnania výsledných nameraných deformácií. Meraním sa zistilo, že dochádza k malým odchýlkam pri nárazovom zaťažení medzi nameranou deformáciou pomocou indukčných snímačov (nedokážu citlivo reagovať na rýchly nárast deformácie) a akcelerometrov. Akcelerometre sa javili ako presnejšie meracie zariadenie na záznam deformácií pri nárazovom zaťažení. Merané boli aj frekvencie kmitania sklených tabúľ po náraze. Namerané frekvencie na vzorkách z monolitického skla s hrúbkou 6 mm, z vrstveného skla a z vrstveného starého skla boli navzájom úplne totožné. Rozdiel bol v konštrukčnom tlmení, čo je vyjadrené logaritmickým dekrementom tlmenia. Pri monolitickej sklenej tabuli s hrúbkou 6 mm bola hodnota logaritmického dek. tlmenia 0,10, ale pri vrstvených sklách to bola násobne väčšia hodnota, čo bolo spôsobené zrejme medzivrstvou (fólia). Z nameraných hodnôt boli vypočítané tuhosti sklených tabúľ pri náraze. Najväčšiu tuhosť mala vzorka zložená z vrstveného skla, nasledovala vzorka z monolitického skla s hrúbkou 6 mm a nakoniec vzorka z dvojice tabúľ bez zlepenia.

Nie je možné porovnávať výsledky namerané na vzorkách pozostávajúcich z vrstvených sklených tabúľ a z vrstvených starých sklených tabúľ. Staré vrstevné sklené tabule boli skladované v priestoroch laboratória (tmavá miestnosť s nízkou vlhkosťou). Hlavným problémom starého vrstveného skla je, že nie je známy výrobca sklených tabúľ a typ použitej fólie. Taktiež nebol zistený Youngov modul pružnosti z dôvodu malého množstva vzoriek.

Pri porušení vzoriek pozostávajúcich z monolitického skla (nevrstvené) dochádzalo k uvoľneniu veľkého množstva ostrých fragmentov. Bola nameraná rýchlosť fragmentov 18 m/s. Po porušení vzorky v upínacom ráme ostala len malá časť z pôvodnej vzorky. Pri vrstvenom skle dochádzalo až k prerazeniu vzorky (vrátane PVB fólie), ale nedošlo takmer k žiadnemu uvoľneniu fragmentov. Pri porušení iba jednej tabule vrstveného skla dochádzalo k rozbitiu vždy zadnej (odvrátená strana nárazu) tabule. Predpokladaný dôvod bol spôsobený prírastkom od membránového napätia. Teda zadná tabuľa bola namáhaná väčším ťahovým napätím ako predná. Pri dvojici sklených tabúľ (bez zlepenia) vždy zase dochádzalo k rozbitiu prednej tabule. Rozbitie prednej tabule bolo spôsobené nárazom nárazového telesa.

Pri nárazovom zaťažení bez porušenia sklených tabúľ boli namerané vo väčšine prípadov násobne väčšie napätia ako udáva norma [4] návrhovú pevnosť plaveného skla v ťahu pre krátkodobé zaťaženia. Dokonca v niektorých prípadoch aj väčšie napätia ako je uvádzaná charakteristická hodnota základnej pevnosti plaveného skla. Z tohto dôvodu bola zhotovená ešte skúška na porovnanie statickej a dynamickej odolnosti sklených tabúľ. Pri totožných vzorkách a okrajových podmienkach sa vzorka namáhaná statickým zaťažením porušila pri 2,8 krát menšej sile ako pri dynamickom zaťažení. Nameraný priehyb pri statickom zaťažení bol

19,2 mm a pri dynamickom až 34,9 mm. Taktiež sa vypočítala tuhosť týchto vzoriek a pri statickom zaťažení je tuhosť o 2,2 krát menšia ako pri dynamickom.

Z výsledkov experimentálnych meraní je možné formulovať nasledovné závery:

- Výsledné napätia a priehyby od rovnakého nárazového zaťaženia na tabuliach z vrstveného skla (3 + 0,38 + 3 mm) a z monolitického skla (6 mm) sú takmer totožné;

- Frekvencie kmitaní spomínaných sklených tabúľ vykazovali zhodu a to 26,09 Hz.

- Monolitické sklené tabule vykazovali o 3 % väčšie priehyby ako vrstvené sklené tabule;

- Tlmiace vlastnosti sklených tabúľ boli vyjadrené logaritmickým dekrementom tlmenia, kde monolitická sklená tabuľa mala hodnotu tlmenia 3,5 násobne menšiu ako mala hodnotu tlmenia vrstvená tabuľa;

- Potvrdil sa spôsob porušenia vrstveného skla bez uvoľnenia nebezpečných fragmentov;

- Pri monolitických tabuliach dochádzalo pri porušení nárazom k uvoľneniu nebezpečných fragmentov, ktorých rýchlosť bola nameraná na 18 m/s;

- Akcelerometre sa preukázali ako presnejšie meracie zariadenie na záznam deformácií pri nárazovom zaťažení;

- Meraním sa preukázala rozdielna odolnosť sklených tabúľ pri statickom a dynamickom zaťažení;

- Tuhosť sklených tabúľ pri dynamickom zaťažení bola nameraná až 2,2 krát väčšia ako tuhosť sklených tabúľ pri statickom zaťažení.

Príspevok bol pripravený s podporou projektu Univerzitný vedecký park STU Bratislava, ITMS: 26240220084 a VEGA 1564 „Bezpečnosť a spoľahlivosť moderných nosných prvkov a konštrukcií z kovu, skla a membrán“.

LITERATÚRA:

[1] DIN EN 12600 Glass in building – Pendulum test – Impact test method and classification for flat glass, April 2003.

[2] ANSYS Inc., www.ansys.com

[3] Dlubal, www.dlubal.com

[4] prEN 13474-2 Glass in building – Design of glass panes – Part 2: Design for uniformly distributed loads. Brussel: Central Secretariat: rue de Stassart 36, 2000

[5] SLIVANSKÝ, M., Experimentálne a teoretické overovanie odolnosti sklených nosníkov, Bratislava 2011, zošit č. 106, ISBN 978-80-227-3523-0

[6] BALCIERÁK Ľ., Experimentálna a teoretická analýza sklenených tabúľ nárazom, Dizertačná práca 2016

[7] FIGULI, L., MAGURA, M., KAVICKÝ, V., JANGL, Š.: Application of recyclable materials for an increase in building safety against the explosion of an improvised explosive device. Advanced Materials Research. Vol. 1001 (2014), s. 447 – 452. ISSN 1022-6680.

Experimental Analysis of Glass Panels Using Shock Loading

Glass is a fragile elastic material. The impact is one of the most important factors in the design of glass load-bearing elements. In glazing terms, the word safety is applied to glass which is able to reduce the risk of injury from accidental actions of impact, fracture, or shattering. Laminated glass consists of glass plates and interlayers that keep the glass fragments in place after the impact, so that the risk of injury is reduced. This paper is focused on dynamic pendulum test which is used for proofing properties of glass planes.

![Obr. 1 – Zaťažovací rám s nárazovým telesom [1]](/PublicFiles/UserFiles/image/K/2016/k516/122x122_brod01.jpg)

![Obr. 2 – Bočný pohľad na hlavný rám s nárazovým telesom, A – závesné lano, B – lano, C – výška pádu, D – vzdialenosť, E – základ, F1 – výstuha, F2 – nástenná výstuha, G – kruhový držiak [1]](/PublicFiles/UserFiles/image/K/2016/k516/122x122_brod02.jpg)