Emisivita žárově zinkované oceli v EN 1993‑1‑2:2021

Rubrika: Povrchová ochrana

Nechráněné ocelové konstrukce nejsou schopny kvůli vysoké tepelné vodivosti oceli a subtilnímu charakteru odolávat vyšším teplotám a dosahují požární odolnosti do 15 minut (R15). Pasivní požární ochrana konstrukcí je cenově nákladná a nemusí být vždy spolehlivá. Proti korozi ocelové prvky účinně chrání žárové zinkování. Jeho odrazivý povrch snižuje teplotu konstrukce vystavené požáru a příznivě ovlivňuje požární odolnost konstrukce. Odrazivost povrchu se vyjadřuje jeho emisivitou. Hodnoty jsou od jedné pro dokonale pohltivý povrch po nulu pro povrch dokonale odrazivý. V lázni se povrch zinkuje slitinou za teploty mírně nad 450 °C. Vrstva zinku při vyšších teplotách taje a odpařuje se. Odrazivost povrchu se pro teplotu prvku nad 450 °C ztrácí.

Emisivita plynu v požárním úseku se konzervativně uvažuje jako εf = 1,0. Návrhová hodnota emisivity povrchu prvku z uhlíkové oceli se v EN 1993‑1‑2:2006 [1] zavádí εm = 0,7. Hodnota odpovídá požárním experimentům ve vodorovných pecích [2]. Z řady experimentů v kalorimetru [3] až [6] ve vodorovné peci a na experimentální budově [4] byla analytickým modelem porovnáním teplot v černém a reflexním vzorku odvozena náhradní lineární hodnota emisivity žárově zinkovaného prvku pro požární odolnost do 15 min εm = 0,32. Předpokládá se, že žárové zinkování se použije v interiéru, ve kterém nebude podléhat v čase degradaci korozí.

Při ztrátě zinkové vrstvy nad 450 °C je ocelová konstrukce chladnější, než kdyby byla vystavena zahřívání bez žárového zinkování. Práce z TU Münich [7] doporučují využívat pro požární odolnost do 30 min hodnotu emisivity povrchu žárově zinkovaného prvku z uhlíkové oceli εm = 0,35. V práci je ukázán vliv hodnot emisivit žárově zinkované ochrany prvku ve srovnání s nechráněnou ocelovou konstrukcí a připraven mezní stupeň využití, při kterém lze emisivitu povrhu využít.

EXPERIMENTÁLNĚ ZMĚŘENÉ TEPLOTY

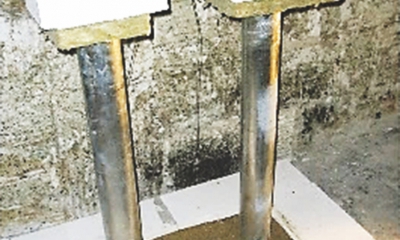

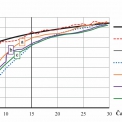

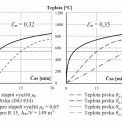

Vliv emisivity povrchu na teplotu prvku je ukázán na vzorku z uzavřeného kruhového průřezu průměru 114,3 mm s tloušťkou stěny 4 mm, viz obr. 1. Na obr. 2 je povrchová teplota vzorku TR6 vypočtená přírůstkovou metodou pro součinitel přestupu tepla prouděním αc = 25 W m–2 K–1 se třemi hodnotami emisivity povrchu εm = 0,32, 0,35 a 0,7 porovnána se změřenou teplotou vzorku ve zkušební peci [4]. Emisivita je ve výpočtu uvažována konstantní hodnotou nezávislou na čase.

Nejlepší shody do 15 min dosáhl průběh teplot prvku s hodnotou emisivity εm = 0,32. Po 15. min křivka vypočtená postupně přechází z bezpečné strany pod křivku změřenou a s nárůstem teploty se od ní vzdaluje. V tomto okamžiku ochranná zinková vrstva postupně ztrácí svou účinnou odrazivost. Dochází ke zvyšování hodnoty emisivity povrchu, která se postupně vyrovná hodnotě ocelového prvku εm = 0,7.

VÝZNAM SOUČINITELE EMISIVITY POVRCHU NA KONSTRUKCI

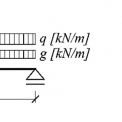

Na příkladu kloubově uloženého prostého ocelového nosníku je ukázán vliv emisivity na teplotu ocelového prvku a na požární odolnost, kterou ovlivňuje stupeň využití a kritická teplota prvku. Zatížení ocelového nosníku o rozpětí 7,4 m představuje charakteristická hodnota stálého zatížení gk a užitného zatížení qk. Jedná se o profil IPE 300 z oceli pevnostní třídy S 235. Statické schéma nosníku a vystavení požáru znázorňuje obr. 3.

Nosník je vystaven požáru ze tří stran podle nominální normové teplotní křivky. Horní pásnici průřezu chrání spřažená ocelobetonová deska s trapézovým plechem. Stupeň využití při požáru μ0 je dán vztahem:

μ0 = Efi,d/Rfi,d,0 = Mfi,Sd/Mfi,t,Rd = 83,3/147,7 = 0,563 (1)

kde:

Efi,d je návrhová hodnota účinku zatížení za požáru nezávislého na čase

Rfi,d,0 znázorňuje návrhovou hodnotu únosnosti za požáru v čase t = 0

Stupni využití odpovídá kritická teplota:

Θa,cr = 39,19 ln [1/(0,9674 . μ03,833) – 1] + 482 = 39,19 ln[1/(0,9674 . 0,5633,833) – 1] = 565 °C (2)

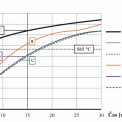

Přestup tepla do konstrukce byl stanoven analytickou přírůstkovou metodou dle EN 1993‑1‑2:2006. Graf na obr. 4 znázorňuje průběh teploty plynu Θg, teploty průřezů Θa,t s danými hodnotami emisivity a vypočítanou hodnotu kritické teploty nosníku Θa,cr.

Teplota plynu v 15. min požáru dosahuje hodnoty 739 °C. Povrchová teplota černého profilu IPE 300 je 616 °C (εm = 0,7). Žárově zinkovaný prvek má v této době teplotu 510 °C (εm = 0,35) a 497 °C (εm = 0,32). Čas k dosažení kritické teploty Θa,cr = 565 °C se v případě hodnot emisivity žárově zinkovaného povrchu profilu nachází za vyznačenou linií 15 min.

Tabulka 1 – Nejmenší součinitel průřezu pro požadovanou požární odolnost při stupni využití μ0

|

Stupeň |

Kritická |

Emisivita |

Součinitel průřezu Am/V [m–1] |

Příklady průřezů splňující nejmenší Am/V |

||

| μ0 | ϴa,cr | εm | R15 | R30 | R15 | R30 |

| 0,65 | 540 °C | 0,32 | 149 | - | HEB 160, HEA 340, IPN 260, IPE 450 | - |

| 0,35 | 141 | 46 | HEB 160, HEA 400, IPN 280, IPE 500 | TR s tl. stěny 2,2 mm | ||

| 0,70 | 89 | 28 | HEB 340, IPN 450 | TR s tl. stěny 3,6 mm | ||

| 0,5 | 585 °C | 0,32 | 182 | - | HEB 100, HEA 260, IPN 220, IPE 330 | - |

| 0,35 | 173 | 54 | HEB 120, HEA 280, IPN 220, IPE 360 | TR s tl. stěny 1,9 mm | ||

| 0,70 | 108 | 33 | HEB 240, HEA 800, IPN 380 | TR s tl. stěny 3,1 mm | ||

| 0,4 | 620 °C | 0,32 | 218 | - | HEA 200, IPN 180, IPE 240 | - |

| 0,35 | 207 | 61 | HEA 220, IPN 180, IPE 240 | TR s tl. stěny 1,7 mm | ||

| 0,70 | 128 | 37 | HEB 200, HEA 550, IPN 320, IPE 550 | TR s tl. stěny 2,8 mm | ||

ZÁVISLOST MEZI STUPNĚM VYUŽITÍ, KRITICKOU TEPLOTOU A SOUČINITELEM PRŮŘEZU

Norma EN 1993‑1‑2:2006 [1] uvádí pro ocelové konstrukce konzervativní stupeň využití μ0 = 0,65. Přesná hodnota se vypočte podle vztahu (1). Ze stupně využití lze z výrazu (2) určit kritickou teplotu prvku Θa,cr. Její logaritmický průběh spolu s teplotami prvku vlivem různých emisivit je doloženo na obr. 5.

V tabulce 1 jsou uvedeny hodnoty součinitele průřezu odpovídající stupni využití a kritické teplotě pro požární odolnosti R15 a R30 a příklady válcovaných průřezů, které dosahují dané hodnoty Am/V pro průřez exponovaný ze tří stran, uzavřené kruhové průřezy ze čtyř stran. Součinitel zastínění ksh ve výpočtu uvažován zjednodušeně hodnotou 1,0.

ZÁVĚR

Norma EN 1993‑1‑2:2006 [1] udává návrhovou emisivitu povrchu povrchově nechráněného prvku z uhlíkové oceli εm = 0,7. Pro žárově zinkované prvky experimentální a analytické studie doporučují do 15 min vystavení požáru uvažovat emisivitu εm = 0,32 a pro 30 min εm = 0,35. V normě EN 1993‑1‑2:2021 bude pro žárově zinkované prvky EN ISO 1461 [8] pro složení oceli třídy A nebo B podle EN ISO 14713‑2 [9], Tab. 1 nabídnuta projektantům hodnota emisivity εm = 0,35.

Pro zjednodušený stupeň využití μ0 = 0,65 se pro žárově pozinkovaný povrch v případě požadované požární odolnosti R15 zvýší nejmenší součinitel průřezu Am/V z 89 m–1 na 141 m–1.

LITERATURA:

[1] EN 1993‑1‑2 Eurokód 3: Navrhování ocelových konstrukcí – Část 1‑2: Obecná pravidla – Navrhování konstrukcí na účinky požáru, Brusel, 2006.

[2] WALD, František. Výpočet požární odolnosti stavebních konstrukcí. Praha: Vydavatelství ČVUT, 2005. ISBN 80‑01‑03157‑8.

[3] Heinisuo, M. Effect of zinc coating to the resistance of WQ‑beam bottom flange in fire, TU Tampere, 2011.

[4] Jirků J., Požární odolnost žárově zinkovaných profilů, disertační práce, ČVUT v Praze, Fakulta stavební, 2017.

[5] Jiří Jirků J., František Wald F., The temperature of zinc coated steel members in fire, Structures in Fire, Shanghai, 2014.

[6] Jirků, J.; Wald, F. Influence of Zinc Coating to a Temperature of Steel Members in Fire, Journal of Structural Fire Engineering, 2015, 6,141–146.

[7] Gaigl Ch., Mensinger M., Hot dip galvanized steel constructions under fire exposure, IFireSS 2017, Naples, 2017.

[8] ČSN EN ISO 1461, Zinkové povlaky nanášené žárově ponorem na ocelové a litinové výrobky – Specifikace a zkušební metody, ÚNM, Praha, 2010.

[9] ČSN EN ISO 14713‑2 Zinkové povlaky – Směrnice a doporučení pro ochranu ocelových a litinových konstrukcí proti korozi – Část 2: Žárové zinkování ponorem, ÚNM, Praha, 2010.