Elektrolyticky vyloučené povlaky nikl – fosfor

Rubrika: Povrchová ochrana

Slitinové povlaky na bázi nikl – fosfor jsou častou povrchovou úpravou v technických aplikacích, u kterých jsou kladeny vysoké požadavky na tvrdost a korozní odolnost vytvořeného povlaku. Ještě donedávna bylo možné vytvořit povlaky nikl – fosfor pouze chemickou cestou – chemickým niklováním.

Specifické vlastnosti povlaku chemicky vyloučeného niklu (slitiny nikl – fosfor), kterých se využívá:

- přesnost a rovnoměrnost povlaku,

- tvrdost,

- korozní odolnost.

Vlastní proces chemického niklování je v praxi spjat s několika nevýhodami:

- omezená životnost lázně,

- vysoké pracovní teploty,

- nízká vylučovací rychlost.

V oblasti slitinových povlaků nikl – fosfor probíhá neustálý výzkum a vývoj s cílem zjednodušit technologii chemického niklování a rozšířit aplikační oblast.

ELEKTROLYTICKY VYLOUČENÝ NIKL – FOSFOR

Relativně mladou metodou je vyloučení povlaku nikl – fosfor elektrolytickou cestou. K tomuto účelu byla vyvinuta lázeň NIPHOS ®. Jedná se o lázeň na bázi síranu, která neobsahuje – na rozdíl od klasického chemického niklu – halogenidy a těžké kovy (olovo, kadmium).

K dispozici jsou dvě varianty lázně:

- NIPHOS® 965 – pro pokovování v kontinuálních galvanických linkách,

- NIPHOS® 966 – lze použít v závěsové i bubnové technologii.

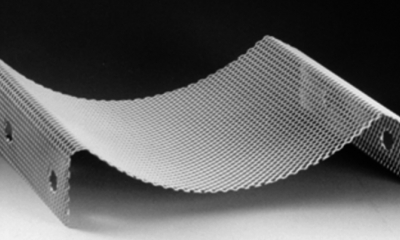

Do lázně NIPHOS® jsou vhodné jak běžné rozpustné niklové anody, tak nerozpustné titanové anody s povlakem platiny (PLATINODE ®). Výhodou titanových anod PLATINODE® je vysoká životnost, tvarová stálost a přizpůsobivost jakémukoliv výrobku (viz obr. 1).

VLASTNOSTI POVLAKU

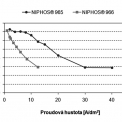

Vytvořený povlak obsahuje 88–94 % niklu a 12–6 % fosforu (NIPHOS ® 965), resp. 87–89 % niklu a 13–11 % fosforu (NIPHOS® 966). Poměr obsahu těchto dvou prvků závisí zejména na použité proudové hustotě.

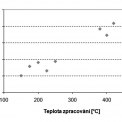

Tvrdost tepelně nezpracovaného elektrolyticky vyloučeného povlaku z lázně NIPHOS® je cca 570 HV 0,05. Tepelným zpracováním tohoto povlaku lze dosáhnout hodnot podobných chemicky vyloučenému povlaku nikl – fosfor, tj. 1200 HV 0,1.

Korozní odolnost povlaku je velmi dobrá díky velmi malé porezitě. Při zkoušce v solné mlze (DIN 50021, 120 hod) a při Kesternichově zkoušce (DIN 50018, 5 cyklů) nedojde ke koroznímu napadení povlaku, ale pouze k lehké změně zabarvení povrchu součásti (duhovatění).

Dalšími vlastnostmi povlaku vyloučeného z lázně NIPHOS® jsou:

- dekorativní vzhled (lesk),

- přilnavost povlaku k základnímu materiálu,

- odolnost proti otěru – úběr 2 mg/1 000 zdvihů (Boschův – Weinmannův test, zatížení 300 g),

- nízký koeficient tření μ < 0,3 (2–3 μm povlaku NIPHOS® , FN = 1 N, délka zdvihu 5 mm, počet zdvihů 400),

- velmi dobrá pájitelnost a svařitelnost,

- kontaktní přechodový odpor < 5 mΩ (kontaktní síla 0–2 N).

| Tab. 1 – Srovnání pracovních podmínek lázně NIPHOS® a chemické niklovací lázně. | |||

| NIPHOS® 965 | NIPHOS® 966 | Chemický nikl | |

| Teplota lázně | 60 °C | 60 °C | 93 °C |

| Proudová hustota | 20 A/dm2 | 4 A/dm2 | - |

| Vylučovací rychlost | 2 μm/min | 0,4 μm/min | 12 μm/min |

| Životnost lázně | neomezená | neomezená | cca 5 MTO |

NIPHOS® V PRAXI

Elektrolyticky vyloučený povlak nikl – fosfor se používá jak u dekorativních, tak u technických povrchových úprav, nejčastěji jako mezivrstva pro následné chromování, resp. tvrdochromování. V rámci dekorativního chromování nahrazuje mezivrstva NIPHOS ® pololesklé až lesklé povlaky niklu, které vzhledem ke své porózitě nemohou korozi plně zabránit. NIPHOS® v tomto případě funguje jako uzavírací vrstva mezi základním materiálem a chromem (viz obr. 2). Povlakem NIPHOS® může být nanesen také na lesklý nikl nebo lesklou měď.

V technických aplikacích se využívá jako mezivrstva tvrdochromování. Při běžných požadavcích na korozní odolnost a odolnost proti otěru je dostačující tloušťka chromu 10–20 μm. Zvýšené požadavky se obvykle řeší zvýšením tloušťky chromu. Vylučování větších tlouštěk chromu je komplikovanou technologií (vnitřní pnutí povlaku chromu). Jedním z řešení je vyloučení mezivrstvy z lázně NIPHOS® o tloušťce 10–20 μm s následným tepelným zpracováním. Vytvoří se tak tvrdý, korozně odolný podklad pro následné chromování (viz obr. 3).

Povlaky NIPHOS® lze vylučovat až do tloušťky několika mm bez vzniku vnitřního pnutí. Tyto „tlusté povlaky“ lze pak následně obrábět jako běžný materiál.

Další aplikací jsou například kontaktní plochy v elektrotechnice, kde se povlaky NIPHOS® využívají jako mezivrstva před následným tvrdým zlacením.

ZÁVĚR

Slitinové povlaky na bázi niklu, resp. nikl – fosforu jsou velmi významnou povrchovou úpravou v dekorativních i technických aplikacích.

Povlaky vyloučené z lázně NIPHOS® jsou velmi dobrou alternativou ke klasickým, chemickou cestou vyloučeným, povlakům nikl – fosfor. Technologií NIPHOS® lze dosáhnout vlastností vyžadovaných u povlaků nikl – fosfor při potlačení nevýhod technologie chemického niklování.

Lázeň NIPHOS®:

- je spolehlivá stabilní lázeň s neomezenou životností,

- má nízké investiční a provozní náklady,

- má jednoduchý provoz v závěsové, bubnové i kontinuální pásové technologii,

- neobsahuje těžké kovy (kadmium, olovo),

- je vhodná pro technické i dekorativní účely.

Práce je řešena v rámci SGS ČVUT 2010, registrační číslo OHK2 – 038/10.

Electrolytically eliminated coatings of nickel – phosphorus

Alloy coatings on the basis of nickel – phosphorus belong to frequent surface treatments in technical applications with high requirements for hardness and corrosion resistance of created coating. Until recently it was possible to develop coatings of nickel – phosphorus only by chemical means – chemical nickel. Relatively new method is the elimination of coating nickel - phosphorous by electrolytic means. For this purpose, bath NIPHOS® was developed. It is a bath on the basis of sulphate, which – unlike traditional chemical nickel – is free of halogenides and heavy metals (lead, cadmium).