Duplexní povlaky ocelových konstrukcí

Rubrika: Povrchová ochrana

Protikorozní ochrana je nedílnou a velmi důležitou součásti výrobního procesu jakékoliv ocelové konstrukce. Kromě dekorativní funkce je jejím hlavním účelem ochrana ocelového povrchu před působením korozních stimulátorů a následnou degradací povrchu. V praxi existuje celá řada metod, resp. technologií, které poskytují ocelovému povrchu dostatečnou protikorozní ochranu. Obsahem tohoto příspěvku je technologie ochrany ocelového povrchu, ocelové konstrukce, duplexními povlaky, neboli kombinovanými povlaky, skládající se z žárově zinkovaného povlaku ponorem a povlaku nátěrových hmot.

DUPLEXNÍ NÁTĚROVÉ SYSTÉMY

Duplexní nátěrové systémy jsou systémy skládající se z žárově zinkovaného povlaku ponorem a povlaku nátěrových hmot. Tato kombinace poskytuje ocelovému povrchu vysokou protikorozní ochranu i v oblastech s nejvyšším stupněm korozní agresivity prostředí. Abychom ale docílili takto vysoké protikorozní ochrany, je nutné dodržovat technologické postupy, doporučení norem apod. jak v procesu zhotovení povlaku žárového zinku, tak v procesu zhotovení nátěru.

ZHOTOVENÍ POVLAKU ŽÁROVĚ ZINKOVANÉHO PONOREM

Volba materiálu a konstrukční řešení výrobku

Žárové zinkování kromě dodržování technologických postupů a norem, potřebuje ještě „technickou“ přípravu, která zajistí celému procesu bezproblémový průběh a výsledek. Tou „technickou“ přípravou se rozumí volba vhodného materiálu k zinkování, ocel s odpovídajícím chemickým složením, a dodržení určitých konstrukčních zásad.

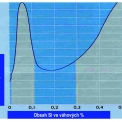

Chemické složení oceli má podstatný vliv na konečnou tloušťku, vlastnosti a vzhled povlaku žárového zinku. Chemické složení oceli významně ovlivňuje reaktivitu železa se zinkem. Do uklidněných konstrukčních ocelí je jako dezoxidační činidlo přidáván křemík, který (někdy za spolupůsobení fosforu) významně zvyšuje vzájemnou reaktivitu železa a zinku. Ze Sandelinova diagramu je zřejmé, že kritické obsahy křemíku jsou v intervalech mezi 0,03 až 0,12 % a dále nad 0,30 %. Tyto obsahy křemíku mají za následek zvýšenou reaktivitu železa se zinkem a tloušťky povlaků žárového zinku u takových ocelí nabývají extrémních hodnot. Při volbě oceli pro žárové zinkování je nutné sledovat obsah křemíku v oceli a používat oceli s obsahem křemíku do 0,03 % nebo z intervalu 0,12 až 0,30 % Si.

Provedení konstrukce pro žárové zinkováníse do značné míry shoduje s tím, co platí pro praxi z hlediska přípravy výroby, svařování a konstruování obecně. Určité detaily při žárovém zinkování však vyžaduji zvláštní pozornost: velikost zinkovací vany, hmotnost konstrukce a otvory pro přívod a odvod kapalin a vzduchu u součástí s vnitřními dutinami. Rozměry zinkovací vany omezují velikost konstrukce. Hmotnost konstrukceje limitována nosností manipulační techniky zinkovny. Žárové zinkování je druh protikorozní ochrany kovů, který chrání výrobky nejenom na jejich povrchu, ale také uvnitř. Aby bylo možné tyto plochy pozinkovat, je nutné zabezpečit přístup všech lázní, včetně zinkovací, na všechny plochy výrobku a také jejich úplné vytečení. Ještě důležitější funkcí technologických otvorů je zabezpečení odvzdušnění dutých částí výrobků, aby nedošlo k jejich roztržení a ohrožení bezpečnosti obsluhy zinkovací vany a poškození zařízení. Směrnice a doporučení týkající se všeobecných zásad navrhování výrobků pro žárové zinkování uvádí norma ČSN EN ISO 14713-2 Zinkové povlaky – Směrnice a oporučení pro ochranu ocelových a litinových konstrukcí proti korozi – Část 2: Žárové zinkování ponorem. Pro dosažení co nejlepšího výsledku při zinkování je vhodné ve fázi navrhování konstrukce konzultovat konstrukční řešení se zinkovnou.

Technologie žárového zinkování

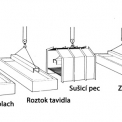

Povrch ocelových výrobků je nutno před samotným zinkováním upravit. Při znečištění barvou, struskou po svařováni, tuky, oleji, okujemi je třeba v první řadě tyto nečistoty mechanicky odstranit, například tryskáním nebo broušením. Tuky a oleje se obvykle odstraňují v alkalických odmašťovacích roztocích. Rzi a okují je povrch zbavován mořením ve zředěné kyselině chlorovodíkové nebo sírové. Kyselina chlorovodíková je v tomto procesu používanější zejména z ekonomických důvodů, jelikož její účinnost moření je vysoká i při nižší teplotě (25 až 35 °C) a jejím použitím se snižují náklady na ohřev (moření v kyselině sírové probíhá za teplot 45 – 60 °C). Před zanořením výrobků do lázně s roztaveným zinkem, které teplota se nejčastěji pohybuje na hodnotě 450 °C, je nezbytné použít tavidlo. Účinkem tavidla dochází k rozpuštění oxidů, jak na ocelovém povrchu součásti, tak na povrchu roztaveného zinku. Tím je umožněn přímý kontakt čistých kovových povrchů obou kovů. V zásadě se používají dvě různé metody nanášení tavidla: mokrý a suchý způsob. Obě metody jsou z pohledu kvality a protikorozní ochrany povlaku rovnocenné. Více je využíván suchý způsob, jenž umožňuje vyšší stupeň hygieny práce a mechanizace procesu při žárovém zinkování.

Kontrola, zkoušky a opravy

Pro kusové zinkování jsou kvalitativní požadavky a zkušební metody uvedeny v normě ČSN EN ISO 1461 Zinkové povlaky nanášené žárově ponorem na ocelové a litinové výrobky – Specifikace a zkušební metody. Norma uvádí, že vzhled zinkové vrstvy, její tloušťka, struktura a fyzikální i chemické vlastnosti jsou ovlivněny chemickým složením materiálu, tloušťkou stěny a podmínkami při zinkování. Měřítkem pro hodnocení kvality povlaku žárového zinku je obvykle jeho tloušťka a vzhled. Kontrola, měření a zkoušení se provádí přímo v žárových zinkovnách v rozsahu, který uvádí výše uvedená norma.

Žárové zinkování pro duplexní systém

Žárová zinkovna musí být zákazníkem informována, že na výrobek, který se bude zinkovat, bude následně aplikovaný nátěrový systém. Kovově lesklý zinkový povrch se často považuje za dostatečně čistý k provedení nátěru. V mnoha případech tomu tak není a výsledkem může být selhání. Z pohledu nanášení organického povlaku na čerstvě pozinkovaný povrch je vhodné, aby výrobek:

- Nebyl chlazen ve vodě. Chladicí voda je zřídkakdy čistá. Různé soli se mohou usazovat na zinkovém povrchu a později zhoršovat nebo zcela znemožnit přilnavost naneseného nátěru.

- Nebyl po vytažení ze zinku skladován v prostoru zinkovny. Ovzduší zde obsahuje větší nebo menší množství dýmu z tavidla (částice chloridu zinečnatého a amonného). Tyto částice ulpí na povrchu zinku a tvoří ve vodě snadno rozpustný film. Nátěr nanesený na tento film se vyznačuje výrazně sníženou přilnavostí.

- Nebyl při skladování nebo převážení ve venkovním prostředí vystaven vlhké atmosféře. Riziko kondenzace vlhkosti, která způsobuje vznik bílé rzi, je veliké. Množství bílé rzi není v některých případech tak velké, aby bylo pozorovatelné prostým okem.

- Nebyl skladován více než šest hodin mezi zinkováním a aplikací nátěru. Doba je přirozeně závislá na tom, jak čistý a suchý je vzduch ve skladovacím prostoru.

„Čerstvý“ povrch zinku není tak čistý, jak by se podle jeho lesku zdálo. Tenké vrstvy olejů nebo tuků z rukavic, obuvi, nosných lan atd. mohou navíc ještě zvyšovat dojem lesklého a čistého povrchu. Výše uvedené nečistoty jsou v běžné tloušťce průhledné a prostým okem nepozorovatelné.

ZHOTOVENÍ NÁTĚRU DUPLEXNÍHO SYSTÉMU

Příprava povrchu žárově zinkovaného ponorem před zhotovením nátěrů

Velmi důležitou operací před zahájením přípravy povrchu je převzetí povrchu žárově zinkovaného ponorem. Účelem je posouzení, resp. kontrola povrchu, zda odpovídá všem parametrům kladených na jeho jakost. Hovoříme zde zejména o tom, zda se na povrchu nevyskytují nepřípustné vady, zda tloušťka povlaku žárového zinku odpovídá specifikaci apod. Všechny tyto parametry lze nalézt v příslušných normách. Pokud je povrch žárového zinku v souladu s doporučením normy, popř. s doporučením technicko-kvalitativních podmínek, lze přistoupit k operaci přípravy povrchu před aplikací nátěru duplexního systému. Pro dosažení co nejvyšší životnosti nátěrového systému se jako přípravu povrchu volí lehké abrazivní otryskání, tzv. sweeping. Účelem je odstranění korozních produktů zinku (bílá rez) a umožnění ukotvení následujících vrstev nátěru. Aby v průběhu tryskání nedošlo k poškození zinkového povlaku, je nutné správně zvolit technologii tryskání, parametry tryskání, použité abrazivo a v neposlední řadě zde velkou roli hraje také zkušenost pracovníka provádějícího tryskání. Povrch po lehkém abrazivním otryskání by měl vykazovat stejnoměrný matný vzhled. Drsnost povrchu a minimální zbytková tloušťka, resp. maximální úbytek zinku, musí být předem odsouhlaseny zainteresovanými stranami.

Nátěrové systémy, zhotovení nátěru duplexního systému

Při volbě nátěrů duplexního systému je nutné si uvědomit, že ne každá základní nátěrová hmota je vhodná pro povlak žárového zinku. Z tohoto důvodu vždy doporučujeme kontaktovat zástupce dodavatele nátěrových hmot. Zhotovení samotného nátěru je proces, jehož základním cílem je dosažení nátěrového systému vysoké kvality, předepsaných parametrů a s dlouhou životností. Abychom toho docílili, je nutné v celém procesu dodržovat určitá základní pravidla, postupy, doporučení norem apod., mezi které např. patří:

- interval mezi tryskáním (sweeping) a aplikaci základního nátěru musí být co nejkratší,

- před aplikaci základního nátěru je nutné odstranit zbytky tryskacího média ofoukáním, ometením nebo jinou vhodnou metodou,

- příprava nátěrových hmot a aplikační podmínky musí v souladu s technickými údajovými listy nebo ve speciálních případech s doporučením zástupce dodavatele nátěrových hmot,

- aplikace pásových nátěrů,

- dodržování intervalů přetíratelnosti používaných nátěrových hmot,

- během aplikace nátěru provádět kontrolní měření mokrého filmu hřebenovými měrkami,

- kontrola klimatických podmínek,

- měření suché tloušťky nátěru apod.

Soubor těchto základních podmínek je nepřeberný, ale jejich nedodržení nakonec vede k předčasnému poškození nátěrového systému. Všechna uvedená pravidla představují určité zvýšení celkových nákladů na zhotovení nátěrového systému, ale ve srovnání s náklady vynaloženými na případné reklamační řízení a obchodní ztráty, způsobené nedůvěrou klientů, jsou zanedbatelné.

OPRAVA DUPLEXNÍHO SYSTÉMU

Ve výrobním závodě nebo na stavbě dochází vlivem manipulace, montáže apod. k poškození duplexního systému. Všechny tyto vady, pokud nejsou opraveny, výrazným způsobem snižují celkovou životnost duplexního systému, neboť v těchto místech bude docházet přednostně ke vzniku koroze. Vady duplexního systému lze rozdělit do tří skupin:

- vady duplexního systému až na podkladový ocelový povrch,

- vady duplexního systému až na povlak žárového zinku,

- povrchové vady nátěru duplexního systému.

Vady duplexního systému až na podkladový ocelový povrch

Norma ČSN EN ISO 1461 v kapitole 6.3 uvádí doporučený postup opravy povlaku žárového zinku. Opravu lze provést žárovým stříkáním zinku nebo nanesením vhodného nátěru obsahujícího pigment z práškového zinku, popř. vhodným povlakem ze zinkových mikrolamel nebo zinkovou pastou. K opravě lze použít i pájku ze slitiny zinku. Technologicky nejpřijatelnějším způsobem opravy duplexního systému ocelových konstrukcí je oprava pomocí nátěrových hmot. Specifikaci opravného nátěrového systému doporučujeme konzultovat se zástupcem dodavatele nátěrových hmot. Minimálním požadavkem na přípravu povrchu před aplikací opravného nátěru je ruční anebo mechanizované očištění povrchu na stupeň čistoty povrchu St 3 s hladkým a plynulým přechodem do neporušeného okolního povlaku s následující aplikaci opravného nátěrového systému.

Vady duplexního systému až na povlak žárového zinku

Při poškozeném nebo vadném nátěru až na povlak žárového zinku doporučujeme provést ruční a/nebo mechanizované očištění povrchu na stupeň čistoty povrchu P St 3 s hladkým a plynulým přechodem do neporušeného okolního nátěru, následně provést ruční nátěr štětcem/válečkem na požadovanou mikronovou tloušťku nátěrovými hmotami dle specifikace daného systému.

Povrchové vady nátěru duplexního systému

Povrchové poškození a vady doporučujeme opravit přebroušením smirkovým papírem s pozvolným a hladkým přechodem do neporušeného okolního nátěru, následně provést ruční nátěr štětcem/válečkem na požadovanou mikronovou tloušťku nátěrovými hmotami dle specifikace daného systému.

Životnost duplexního systému

Duplexní systém má zpravidla mnohem delší životnost než jeden i druhý povlak samostatně. Hovoříme zde o synergickém efektu, kdy životnost duplexního systému se uvádí jako 1,5 až 2,3 násobek součtu životností obou systémů. Hodnotu násobku určí prostředí, ve kterém výrobek bude plnit svou funkci.

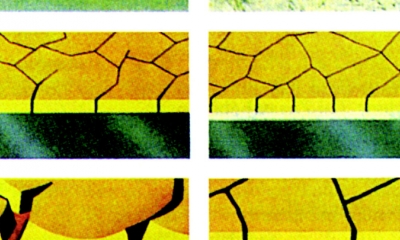

Na schematickém obrázku je znázorněno, jak: vlevo – mikrotrhlinky v nátěrovém systému vytvářejí na oceli předpoklady pro podkorodování a odlupování; vpravo – mikrotrhlinky v nátěrovém systému na pozinkovaném materiálu se zaplní korozními produkty zinku, které mají menší objem než rez na oceli, a nezpůsobují proto odlupování.

ZÁVĚR

V poslední době vzrůstají požadavky investorů na zvýšenou protikorozní ochranu zajišťující delší životnost ocelových konstrukcí v různých odvětvích průmyslu. Kombinace povlaku žárového zinku a povlaku nátěrového systému může být jednou z nejvýhodnějších a cenově nejpřístupnějších metod. I když se v počáteční fázi investic může zdát cena za duplexní systém příliš vysoká, praxe a doba životnosti povlaku bez nutnosti dalších investic do údržbových nátěrů, nás přesvědčí o opaku. Také ochrana životního prostředí je zřejmá, kdy podíl použitých rozpouštědel za dobu životnosti výrobku chráněným duplexním systémem je daleko nižší, než při použití běžných nátěrových hmot s pravidelně prováděnými údržbovými nátěry.

Materiál byl prezentován na konferenci Konstrukce 2011 v Lednici.

Duplex Coating of Steel Constructions

Anti-corrosion protection is an inseparable and a very important part of any steel construction production process. Except for decorative function, its main purpose is the protection of steel surface against corrosion stimulators and subsequent surface degradation. There is a big group of methods or technologies that provide sufficient anti-corrosion protection to steel surface. This article describes technology of protection of steel surface, steel construction, duplex coating or combined coatings consisting of immersion galvanized coating and coating composition coating.