Dlouhodobě exponované ocelové konstrukce s povlakem žárového zinku

Rubrika: Projektování

Pro dlouhodobou životnost ocelových konstrukcí je možné využít žárově zhotovených zinkových povlaků jak samotných, bez dodatečných nátěrů, nebo s duplexní protikorozní ochranou, tzn. s dodatečnou vrstvou nátěrového systému. Zhotovený zinkový povlak vykazuje specifické vlastnosti, které se promítají i do dalšího zpracování těchto konstrukcí, případně mají vliv na jeho kvalitu, finální vzhled apod. Chemické složení, stav a drsnost ocelového podkladu, hmotnost dílů a podmínky zinkování mají na tyto parametry vliv. Tloušťka zinkové vrstvy má významný vliv na její životnost a další technologické operace spojené s aplikací nátěrů v duplexním systému.

Po vice než 150 let je vytvoření povlaků zinku ponorem do taveniny standardním způsobem protikorozní ochrany oceli. Běžným omylem je představa, že žárový povlak zinku je relativně snadné definovat. Ačkoliv se žárové zinkování používá pro ochranu oceli po generace, přináší proces zinkování mnoho problémů. Při žárovém pokovení ponorem do taveniny zinku (450 – 470 °C) narůstá na zinkovaných dílech slitinový železo-zinkový povlak, který je výsledkem poměrně složitého procesu vzájemné difuze atomů obou kovů za vniku elementárních intermetalických vazeb a následných fázových přeměn. Tyto děje probíhají jednak v povrchové vrstvě zinkovaného kovu, dále na rozhraní mezi povrchem kovu a taveninou zinku a konečně i v samotné tavenině v blízkosti zinkovaného dílu. Chemické složení a stav povrchu (úprava a drsnost) podkladového kovu, hmotnost součástí a podmínky zinkování mohou ovlivnit vzhled, tloušťku, strukturu a fyzikální/mechanické vlastnosti povlaku.

HODNOCENÍ OCELOVÝCH KONSTRUKCÍ SE ZINKOVÝM POVLAKEM

K hodnocení se používá technická norma ČSN EN ISO 1461 Žárové povlaky zinku nanášené ponorem na železných a ocelových výrobcích – Specifikace a zkušební metody, specifikuje všeobecné vlastnosti a metody zkoušení povlaků nanesených ponořením železných a ocelových výrobků do taveniny zinku.

Hlavním účelem povlaků žárového zinku je chránit ocelový nebo litinový výrobek proti korozi. Estetické nebo dekorativní vlastnosti jsou u těchto povlaků méně významné. Pokud jsou tyto vlastnosti rovněž důležité, norma důrazně doporučuje, aby se mezi zhotovitelem povlaku a odběratel dohodl standardní vzhled, který je dosažitelný na konkrétním vzorku výrobku.

Kromě kvality provedení a vyjádření se k problematice předpokládané životnosti zinkového povlaku je velmi důležitý fakt, který se týká základního materiálu pro zinkování, tzn. vhodnosti ocelí pro vytvoření zinkového povlaku. Zdá se, že se vžil pojem, že je možné s úspěchem zinkovat jakoukoliv ocel, protože bývá nazývána ocelí konstrukční a to pro rozhodnutí o zinkování většinou stačí. Faktorů, které ovlivňují kvalitu a vzhled zinkového povlaku, je celá řada. Zejména chemické složení a stav povrchu oceli, hmotnost dílu a podmínky zinkování mohou tyto parametry ovlivnit. Základní informace lze nalézt v ČSN EN ISO 14713-2 Zinkové povlaky – Směrnice a doporučení pro ochranu železných a ocelových konstrukcí proti korozi – Část 2: Žárové zinkování ponorem.

VZHLED, TLOUŠŤKA A STRUKTURA ZINKOVÉHO POVLAKU

Podle normy ČSN EN ISO 1461 při kontrole nesmí být na povrchu pozinkovaného ocelové konstrukce, která se prohlíží prostým okem ze vzdálenosti nejméně 1 m, viditelné výrůstky, puchýře, drsné plochy, ostré výstupky ani nepokovené plochy.

Vhled a tloušťka zinkových povlaků mohou indikovat problémy s jejich přilnavostí, případně mechanickou odolností. V případě výskytu některého z uvedených projevů, je možné počítat s nižší přilnavosti zinkové vrstvy:

- povlaky s matně šedým nebo „mramorovaným“ vzhledem a / nebo drsný povrch v důsledku absence vrstvy čistého zinku,

- povlaky s velmi vysokou tloušťkou neodpovídající tloušťce podkladu.

Přilnavost

Norma ČSN EN ISO 1461 uvádí, že přilnavost mezi zinkem a ocelí není nutné zkoušet, protože při zinkování ponorem vznikají intermetalické slitinové fáze a díly by měly bez odlupování nebo tvorby šupin vydržet manipulaci odpovídající normálnímu použití výrobku.

Mechanismus delaminace nebo odlupování závisí na různých vlastnostech intermetalických fází žárového povlaku zinku, jejich tloušťce a tvrdosti. Protože intermetalické vrstvy Zn-Fe mají vyšší tvrdost než vrstva čistého zinku a dokonce i než podkladová ocel, vzniká delaminace především v těchto vrstvách a na oceli zůstávají některé intermetalické fáze v různých tloušťkách.

DLOUHODOBĚ EXPONOVANÉ OCELOVÉ KONSTRUKCE, ATMOSFÉRICKÁ KOROZE

Zinková vrstva – vznik, složení

Jak již bylo uvedeno v úvodu druh a složení použité oceli je významným parametrem pro kvalitu zinkové vrstvy. Výsledkem metalurgického procesu při výrobě oceli může být (v závislosti na použitém způsobu desoxidace) ocel neuklidněná (způsob desoxidace označený dle ČSN EN 10025 jako FU), ocel uklidněná (desoxidace FN) nebo ocel plně uklidněná (desoxidace FF). Uklidnění oceli příznivě ovlivňuje svařitelnost oceli. Plně uklidněná ocel, na rozdíl od oceli uklidněné, obsahuje prvky, které vážou dusík. Způsob desoxidace musí být proveden podle tabulky 2 normy ČSN EN 10025. U uklidněných ocelí je rozpuštěný kyslík vázán přísadou hliníku nebo křemíku.

Při použití vhodné podkladové oceli je výsledný zinkový povlak tvořen slitinou železo – zinek. Tato slitina je tvořena povlakem složeným z několika vrstev slitinových Fe-Zn fází. Obsah Fe v jednotlivých fázích klesá se vzdáleností od podkladové oceli. Po vytažení dílu ze zinkové lázně ztuhne vrstva čistého zinku označovaná jako eta faze (η) na vnější vrstvě slitinové fáze. Intermetalickou fázi zeta (ζ) lze stechiometricky sumárně definovat jako FeZn13 s obsahem železa v této fázi přibližně 5 – 6,2 hm. %. V případě delta (δ) fáze je diskutovaná existence dvou odlišných krystalových struktur označených jako δ1k (případně δ) a δ1p (připadne δ1), obě výše zmíněné intermetalické sloučeniny tvoři hexagonální krystalovou strukturu. Obsah železa v těchto fázích je přibližně 7 – 11,5 hm. %. Spodní vrstvu na povrchu oceli tvoři seskupeni fázi gamma (γ1 + γ), obsah železa v těchto fázích je přibližně 23,5 – 28 hm. %.

V případě uklidněných oceli křemík, někdy za spolupůsobení fosforu, významně zvyšuje vzájemnou reaktivitu železa a zinku. Povlaky vytvořené za stejných podmínek na podkladových ocelích s různým obsahem křemíku mají různou tloušťku, podobné složení fází, ale procentuální zastoupení fází a morfologie jsou rozdílné. Proto lze na ocelích s určitým složením získat povlaky stejnoměrnější s ohledem na jejich vzhled, tloušťku a hladkost. Z tzv. Sandelinova diagramu [1] je zřejmé, že kritické obsahy křemíku jsou v intervalech mezi 0,03 až 0,12 hmot. % a dále nad 0,28 hmot. % (nebo 0,30 hmot. % podle jiných zdrojů). Tyto obsahy křemíku mají za následek zvýšenou reaktivitu železa se zinkem a vznik povlaků s matným povrchem, vysokou tloušťkou a nižší přilnavostí – v povlacích chybí fáze η.

Zinková vrstva – predikce její životnosti

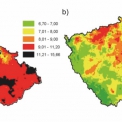

Rozsah korozního napadení je možné predikovat, jestliže jsou známé působící vlivy a mechanismus těchto procesů. Rychlost korozního procesu konstrukčních materiálů včetně zinkových povlaků lze odvodit z údajů o korozní agresivitě atmosféry (ČSN EN ISO 9223, ČSN EN ISO 9224, ČSN EN ISO 14713) [3]. Aktuální průměrné roční korozní úbytky zinku v ČR jsou maximálně 1,2 μm. Korozní agresivita je na stupni C2 pro venkovská a městská prostředí a na stupni C3 pro průmyslová prostředí (obrázek 1). Životnost zinku a zinkových povlaků je v běžných atmosférických prostředích ČR v závislosti na jejich tloušťce v současné době relativně vysoká.

Studie provedené ve SVUOM ukázaly, že aktuální korozní rychlost konstrukčních kovů rychle reagují na snížení SO2 [2]. Korozní rychlost povrchů exponovaných v prostředích s vysokým znečištěním se snížila v případě, že se v atmosféře snížilo znečištění SO2. Tato významná změna SO2 v atmosférickém prostředí ČR proběhla během krátkého období 1990-1995, kdy se SO2 snížilo z cca 40 – 90 μg.m–3 na 10 – 20 μg.m–3. Nejvýraznější změny nastaly v průmyslových lokalitách.

Dlouhodobě exponované žárové povlaky zinku na stožárech VN byly kontrolovány po 10, 20, 30 a 40 letech expozice, (obrázek 1 – vyznačená oblast a obrázek 2). Na různých profilech těchto příhradových konstrukcí byla měřena zbytková tloušťka zinkového povlaku. Protože spodní fáze žárového zinkového povlaku obsahují určité množství železa, mají povrchy konstrukcí exponovaných v atmosférickém prostředí vzhled, který se podobá zkorodovanému ocelovému dílu. Po 40 letech expozice byla naměřena na stojinách zbytková tloušťka zinkového povlaku místy až cca 100 μm, někde i více.

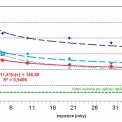

Pro hodnocení korozního chování žárového povlaku zinku na těchto konstrukcích je velmi důležitá hodnota původní tloušťky povlaku – tyto hodnoty se liší podle tloušťky jednotlivých profilů, galvanizoven, atd. Jako referenční hodnoty byly použity tloušťky povlaku na stožárech po cca 4 letech expozice ve stejné lokalitě, jejichž povrch vykazoval lesklý povlak se zinkovým květem bez korozních vrstev. Tento předpoklad může být zdrojem určité nepřesnosti pro model korozního chování zinkového povlaku (obrázek 3).

Podle této studie reálných konstrukcí je korozní rychlost žárového zinkového povlaku cca 1,4 μm.r–1. Toto zjištění je v dobrém souladu s dlouhodobou korozní rychlostí podle ČSN EN ISO 9224 (tabulka 1), jestliže se použije model původní vyšší korozní rychlosti vlivem vyšší koncentrace SO2. Měřené hodnoty ilustrují nižší korozní rychlost zinkových povlaků od roku 1990 (cca 15 let expozice). V průmyslových lokalitách ČR je snížení korozní rychlosti významné. Dalším vysvětlením vyšší životnosti žárových zinkových povlaků je vyšší korozní odolnost intermetalických železem legovaných spodních vrstev žárových zinkových povlaků [4]. Skutečné hodnoty nebyly v atmosférickém prostředí stanoveny. Předpokládaná životnost do první údržby lze odhadnout ještě na dalších minimálně 20 let do dosažení zbytkové tloušťky žárového zinkového povlaku 25 – 30 μm. Prodloužení životnosti lze dosáhnout dodatečnou aplikaci nátěrových systémů, kdy stále bude na povrchu ocelové konstrukce intermetalická vrstva Fe-Zn.

Tabulka 1 – Korozní úbytky zinku podle ČSN EN ISO 9223 a ČSN EN ISO 9224

|

stupeň korozní agresivity |

roční korozní úbytek rcorr (μm) |

průměrný ustálený korozní úbytek (μm) | |||

| 10 let | 20 let | 30 let | 40 let | ||

| C3 | 0,7 ~ 2,1 | 13,6 | 24,0 | 37,6 | 48,0 |

| C4 | 2,1 ~ 4,2 | 27,3 | 48,0 | 75,3 | 96,0 |

ZÁVĚR

Životnost zinkových povlaků z pohledu jejich korozní ochrany je vysoká. Význam však může mít vzhled těchto povlaků, které vlivem intermetalických fází s obsahem železa vykazují vzhled korozně napadené oceli, i když na povrchu je ještě relativně velká tloušťka ochranné zinkové, resp. Zn-Fe, vrstvy.

Hodnocení reálně dlouhodobě exponovaných konstrukcí je velmi významné z hlediska upřesnění predikčních modelů korozního chování materiálů a povlaků. Predikční modely podle ČSN EN ISO 9223/9224 a dalších odvozených norem lze použít pro predikci životnosti kovových materiálů/povlaků pro konstrukce infrastruktury exponované v atmosférických prostředích. Je nutné verifikovat tyto modely s ohledem na konstrukční řešení, specifická mikroklimata, korozní mechanismy a další faktory ovlivňující korozní namáhání.

Tato studie byla zpracována s finanční podporou Ministerstva průmyslu a obchodu České Republiky v rámci projektu MPO – IP 9/2017.

ZDROJE INFORMACÍ:

[1] R. W. Sandelin, Galvanizing characteristic of different types of steel, Wire and wire product, 15, 1940, pp. 655–660

[2] K. Kreislova, D. Knotkova, L. Kopecky: Changes in corrosion rates in atmospheres with changing corrosivity, in Corrosion Engineering, Science and Technology, Vol. 44, No. 6, 2009, ISSN 1478-422X, pp. 433–440

[3] K. Kreislova, Zinc coatings lifetime determination in the atmospheric environment, proceedings of INTERGALVA conference, Paris, June 11 – 14. 2012

[4] A. P. Yadav, H. Katayama, K. Noda, H. Masuda, A. Nishikata, T. Tsuru, Effect of Fe–Zn alloy layer on the corrosion resistance of galvanized steel in chloride containing environments, Corrosion Science 01/2007; 49(9), pp. 3716–3731