Diagnostika plazmového navařovacího procesu

Rubrika: Svařování a dělení

Navařování ochranných povlaků plazmatem zaujímá v oblasti povrchového inženýrství jednu z hlavních rolí mezi nánosovými technologiemi. V současnosti se pro vytvoření metalurgicky propojeného povlaku na základním materiálu v technické praxi používá navařování obloukovými metodami (MIG, MAG, SAW – drát nebo páska), navařování elektrostruskové, plamenem, případně moderní metody využívající koncentrovaných zdrojů energie – plazmatu, laseru, elektronového paprsku. Navařování obloukovými metodami je charakterizováno vyšším stupněm promísení se základním materiálem a díky tomu často nutností použít vícevrstvé navařování. Metody využívající navařování koncentrovaných zdrojů energie jsou naopak charakterizovány nízkým promíšením při zachování metalurgického spojení materiálů. Mezi těmito metodami je navařování plazmatem, díky nižším investičním nákladům v porovnání s navařováním laserem a elektronovým paprskem a současně dobrou ovladatelností procesu, ekononomicky výhodným a technologicky vyspělým způsobem nanášení povlaků.

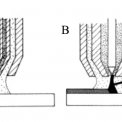

Vlastní proces navařování plazmatem (princip viz obr. 1) je charakterizován hlavními parametry pro:

- tvorbu plazmatu (proud, napětí, průtoky plynů),

- podávání přídavného materiálu,

- tvorbu trajektorie hořáku (rychlost, rozkyv, vzdálenost hořáku od podložky),

- ovlivnění metalurgie procesu, zejména chemické složení základního a přídavného materiálu.

PLAZMA

Plazma, čtvrté skupenství hmoty, je ionizovaný plazmový plyn, nejčastěji argon. Ten obtéká wolframovou elektrodu (katoda) v plazmovém hořáku – plazmatronu. Elektrický oblouk zajišťující ionizaci hoří mezi katodou a vlastní navařovanou součástí (Plasma Transfer Arc – PTA). Pro zapalování hlavního oblouku se používá ionizace pomocí pilotního oblouku, ten hoří mezi katodou a měděnou anodou (součást hořáku). Pro navařování se používá stejnosměrný proud 40 – 250 A. Některá moderní zařízení umožňují provoz v pulzním režimu až do frekvence pulzů 200 Hz pro snížení vneseného tepla.

PŘÍDAVNÝ MATERIÁL

Přídavný materiál může být použitý ve formě prášku, drátu (případně plněné elektrody – trubičky). Prášek je do místa navařování podáván pomocí podavače proudem podávacího plynu (nejčastěji argon). Prášek vyletuje z koaxiální štěrbiny v plazmatronu směrem do tavné lázně. Množství prášku se udává v g·min–1. Ochranný plyn proudí okrajem dýzy a slouží, stejně jako u obloukových metod svařování, k ochraně svarové lázně před účinky okolní atmosféry.

| Tab. 1 – Chemické složení výchozího prášku C‑C6‑PLK | ||||||||||||

| C | Co | Cr | Fe | Mn | Mo | Ni | O | ostatní | P | A | Si | W |

| 1,006 | zbytek | 28,08 | 0,531 | 0,419 | 0,529 | 1,056 | 0,02 | <0,1 | <0,02 | <0,01 | 0,941 | 4,941 |

TRAJEKTORIE HOŘÁKU

Navařování plazmatem lze jednoduše mechanizovat, případně automatizovat, proto je hořák při navařování veden strojně, i když se v dílenském provedení některých výrobců lze setkat i s ručním vedením hořáku. Pro přesné navařování například hran sklářských forem nebo těsnících ploch průmyslových armatur je automatizované vedení hořáku jedinou zárukou přesně a opakovatelně provedeného návaru. Tvar a rozměr navařovaných ploch je omezen pouze nosností a maximálním rozměrem, který je možné upnout do použitého zařízení. Při navařování se hořák pohybuje vpřed a pro nanesení širších vrstev se používá rozkyv hořáku (pendl). Pohyb hořáku je udáván v mm · s–1, pendl je charakterizován šířkou (mm), rychlostí (mm · s–1) a výdržemi v krajních úvratích.

METALURGIE NÁVARU

Nezávislost tepelného výkonu plazmatu na množství podávaného materiálu umožňuje přesné nastavení procesu a tím i minimalizaci tepelného ovlivnění základního materiálu.

Přídavné materiály v současné technické praxi jsou založeny na principu vytvoření pevné matrice obsahující tvrdé a odolné částice. Podle převládajícího prvku jsou návarové materiály rozděleny do tří skupin dle nejvíce zastoupeného kovu – kobaltové slitiny, niklové slitiny a železné slitiny. Jako základní materiál lze použít libovolnou, elektricky vodivou podložku (základní princip PTA).

NAVAŘOVÁNÍ NÁVARU NA BÁZI KOBALTU – VLIV PULZACE

Provedení návaru bylo uskutečněno ve společné Laboratoři plazmového navařování ÚST ČVUT a KSK, s. r. o. v Praze, která je vybavena navařovacím automatem PPC 250 R6 (KSK, s. r. o., obr. 2). Toto zařízení je konstruováno pro práškové navařování tvarově složitých součástí, vnějších i vnitřních (od 55 mm) průměrů. Zařízení lze provozovat v ručním i v automatickém režimu, kdy se programování procesu provádí buď na základě předdefinovaných tvarů, v „učícím režimu“, nebo ručně. Na rozdíl od průmyslově dodávaného, je toto zařízení vybaveno přídavným podavačem prášku s možností míchání dvoukomponentních práškových směsí před vstupem do plazmatronu a možností libovolně měnit vechny tři plyny – plazmový, podávací, ochranný.

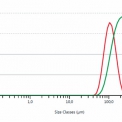

Jako návarový materiál byl použitý prášek C‑C6‑PLK chemického složení typu kobaltové stitiny Stellite 6 (viz tab. 1) s rozložením zrnitosti podle grafu na obr. 2. Rozložení velikostí zrn prášku je parametr ovlivňující plynulost a opakovatelnost podávání, proto je třeba na něj brát zřetel. Z obrázku 3 je patrný kulovitý tvar jednotlivých zrn prášku.

Navařováno bylo na plechy tlouštky 10 mm z konstrukční uhlíkové oceli (S355), povrch plechů byl před navařováním upraven broušením.

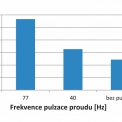

Parametry navařování: Proud I = 110 A, šířka pendlu 20 mm, rychlost pendlu 5 mm.s–1, postupová rychlost hořáku 0,3 mm.s–1. Navařena byla jedna vrstva. Výdrže v úvratích 1,3 s. Pro pulzaci byly zachovány parametry trajektorie hořáku, proud byl nastaven na 170/75 A s výdržemi 0,010 a 0,015 s (40 Hz), 0,005 a 0,008 s (77 Hz). Tvrdost HV1 byla měřena 5ti vtisky zkušebního tělíska ve vzdálenosti 1 mm od volného povrchu návaru tvrdoměrem Buehler Indeta Met 1000.

VÝSLEDKY

Návary se vyznačují pravidelnou kresbou (obr. 4) a minimálním natavením základního materiálu (obr. 5). Z obr. 6 je patrné zvýšení tvrdosti v závislosti na frekvenci. Tento jev je v souladu se závěry práce [D’Oliveira], díky intenzivnějšímu promíchávání tavné lázně. Promísení materiálu bylo odhadnuto též na základě RTG analýzy povrchu návaru – obsahu železa. V případě kontinuálního proudu byl zjištěn obsah 1,5 % Fe, po navaření pulzními režimy 2,0, resp. 2,3 % Fe.

ZÁVĚR

- Plazmové navařování je vhodnou technologií pro vytváření ochranných povlaků s nízkým stupněm promísení se základním materiálem,

- pulzní řízení proudu zajišťuje intenzivnější míchání tavné lázně a tím i tvorbu struktury s vyšší tvrdostí,

- pro další výzkum se nabízí studium vlivu vyšších frekvencí (zařízení umožnuje až 200 Hz) a možnost dále zlepšovat navařovací parametry za účelem snížení vneseného tepla.

Výzkum byl financován z projektu SGS13/187/OHK2/3T/12. Dovybavení Laboratoře plazmového navařování bylo pořízeno z projektu 1041502B004 IP 2015.

Materiál byl prezentován na 18. Ročníku odborného semináře Nové materiály, technologie a zařízení pro svařování.

LITERATURA:

[1] DÍAZ, V.V., 2015, Hardfacing by Plasma Transferred Arc Process, In: www.intechopen.com [online]

[2] SCHWARZ, D., 2014. Svět svaru. Dostupné z: http://www.svetsvaru.cz/wp‑content/uploads/2014/05/2014‑1_SvarovaniPlasmou.pdf

[3] D‘OLIVEIRA, A.S.C.M., 2005. Pulsed current plasma tranferred arc hardfacing, Elsevier, 171(2006), 167–174.

[4] FAUCHAIS, P. 2004, Understanding plasma spraying, R86–R108, č. 37.

[5] HANDBOOK, ASM, volume 6, Welding Brazing and Soldering.,

[6] KOLAŘÍK, L., 2010, Speciální metody svařování, Praha: ČVUT FS

[7] KSK s. r. o. n. d. KSK český výrobce speciálních strojů [online] [cit. 2014]. Dostupné z: http://www.kskct.cz

[8] ROHAN, P., KOLAŘÍK, L., KRAMÁR, T., KRŠKA, Z. Navařování plazmatem – ochranné povlaky ve výrobě i výzkumu, [online] [cit. 2015] Dostupné z: http://www.mmspektrum.com/

Diagnostics of Plasma Cladding Process

In the sphere of surface engineering, plasma cladding of protective coats plays one of the main roles among cladding technologies. In order to create metallurgical joined coat on a basic material, these methods are employed nowadays in technical practice: cladding by arc methods (MIG, MAG, and SAW – wire or strip), electroslag cladding, cladding by flame, possibly modern methods using concentrated energy sources – plasma, laser, electron beam. Cladding by arc methods is characterized by a higher degree of blending with basic material and thus the necessity to apply multi‑layer cladding. On the other hand, the methods using concentrated energy sources are characterised by low blending what preserves metallurgical joining of materials. Concerning these methods, cladding by plasma is an economically favourable and technologically advanced method of coat application thanks to lower investment costs compared to laser and electroslag cladding and good control of the process.