Svařování a dělení

Svařování a dělení  Aplikace tekutého CO2 pro chlazení elektrodových čepiček u odporového bodového svařování

Aplikace tekutého CO2 pro chlazení elektrodových čepiček u odporového bodového svařováníAplikace tekutého CO2 pro chlazení elektrodových čepiček u odporového bodového svařování

Rubrika: Svařování a dělení

Mechanizmus opotřebování elektrod při odporovém bodovém svařování ocelových plechů s povlaky je složitý proces. V důsledku elektrického, mechanického, tepelného a metalurgického namáhání dochází postupně ke změnám geometrie pracovní části elektrod, ke změně drsnosti a znečištění pracovních ploch, ke změnám mechanických i fyzikálních vlastností materiálu elektrod. Nastává také mechanické poškozování pracovní části elektrody vlivem „nalepování“ na svařovaný materiál a následného odtržení od svařovaného materiálu po skončení svařovacího procesu. Metalurgicky ovlivněná vrstva se na elektrodě vytváří velmi rychle a již po svaření několika svarů se mění podmínky pro průchod elektrického proudu. Všechny uvedené jevy mají samozřejmě vliv na měnící se kvalitu svarů. Pro výrobu nosných svarů u odporového bodového svařování je důležitým údajem počet svarů zhotovitelných elektrodami, u kterých dosáhneme vytvoření pravidelné svarové čočky větší, než určitá minimální hodnota a tím i dostatečnou únosností. Kvalita svarů a životnost elektrod jsou tudíž vzájemně úzce svázány. Kvalita svarů s rostoucím opotřebením postupně klesá, svarová čočka se zmenšuje, svary již nejsou symetrické a nakonec se svarové čočky přestávají vytvářet. V důsledku deformačních procesů na pracovní ploše elektrody se dočasně může kvalita svarů také zlepšit, neboť ovlivněný materiál elektrody se vytlačí do otřepu.

ŽIVOTNOST ELEKTROD

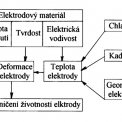

Hlavní funkcí elektrod při bodovém svařování je zabezpečit spolehlivý průchod elektrického proudu svařovanými díly. Zároveň musí elektrody zajistit i prokování svarového spoje. Uvedené funkce jsou určující pro namáhání elektrod, které lze rozdělit podle povahy na elektrické, tepelné, mechanické a metalurgické. Všechny dílčí druhy namáhání působí komplexně a v průběhu svařovacího procesu se dynamicky mění. „Ideální“ elektrodový materiál by měl mít tyto vlastnosti [1]:

- vysokou elektrickou a tepelnou vodivost za normální i zvýšené teploty;

- dostatečnou mechanickou pevnost, aby se elektroda ani při vysokém svařovacím tlaku nedeformovala;

- co nejvyšší teplotu měknutí;

- co nejmenší sklon k legování svařovaným materiálem;

- velkou odolnost proti oxidaci, se zřetelem k žádoucímu malému odporu mezi elektrodou a svařovaným dílem;

- dobrou odolnost proti otěru za vyšších teplot;

- dobrou obrobitelnost;

- nízké výrobní náklady.

Vzhledem k požadované vysoké elektrické a tepelné vodivosti je většina elektrodových materiálů vyráběna na bázi slitin mědi. Základní třídění elektrodových materiálů je v normě ISO 5182 – Resistance welding – Materials for elektrodes and ancilary equipment (ISO 5182:2008). Norma je převzata jako Česká technická norma ČSN EN ISO 5182 Odporové svařování – Materiály pro elektrody a pomocná vybavení.

Elektrodový materiál je charakterizován především třemi základními vlastnostmi a to tvrdostí, elektrickou vodivostí (a tím také tepelnou vodivostí) a tzv. teplotou měknutí (podle ISO 5182 je teplota měknutí taková teplota, kdy po výdrži 2 hod na této teplotě, dojde po ochlazení na pokojovou teplotu ke snížení tvrdosti o 15 % ve srovnání s výchozím stavem). V normě uvedené hodnoty tvrdosti jsou stanovené za normální teploty. Velmi cenné a důležité jsou však také údaje o tvrdosti elektrodových materiálů za zvýšených teplot, které určují odolnost materiálu vůči mechanickému namáhání v procesu svařování.

Definovat jednoznačně pojem životnost elektrody předpokládá stanovit i jednoznačná kritéria hodnocení kvality svaru. Z pevnostního hlediska je základním kritériem kvality svaru velikost, eventuálně tvar svarové čočky. Životnost elektrod je závislá na celé řadě mnohdy protichůdně působících faktorů, které ovlivňují a určují:

- výrobce materiálu elektrod a výrobce elektrod;

- uživatel elektrody;

- výrobce svařovacího stroje.

Podle ČSN EN ISO 8166 „Odporové svařování – Způsob hodnocení životnosti bodových svařovacích elektrod při konstantním nastavení stroje“ se životnost elektrod definuje jako počet svarů, které mohou být provedeny v požadované jakosti svaru před nezbytnou úpravou dotykové plochy elektrody. Za životnost elektrody se považuje počet realizovaných svarů, kdy provedené svary mají rozměr podle zjištění při odlupovací zkoušce menší než 3,5 √t (t je tloušťka plechu v mm) u tří svarů na zkušebním vzorku pěti po sobě následujících svarů. Odlupovací zkouška se musí provádět podle ISO 10447.

Alternativní kritéria pro určení konce životnosti elektrod musí být použita podle stanovení v konstrukční specifikaci, která se řídí podle požadavků na výrobek. Při zkouškách u ocelí bez povlaku a s povlakem se typicky používají následující kritéria:

- dohodnuté snížení pevnosti ve střihu (smyku), např. o 30% (zkouška střihem (smykem) se provede podle EN ISO 14273);

- dohodnuté kritérium pro provedení zkoušky krutem podle EN ISO 17653;

- dohodnuté kritérium založené na mikrovýbrusech;

- požadavky založené na jakosti povrchu u pohledových dílů, např. vtisky elektrod nebo poškození povrchu;

- dohodnutá kritéria založená na přilepování elektrod ke svařovaným dílům.

Při zkouškách u hliníku a slitin hliníku mohou být pro konec životnosti elektrod podle stanovení v konstrukční specifikaci použita následující kritéria závisící na požadavcích pro konečný výrobek:

- dohodnuté snížení pevnosti svaru ve střihu o 30%;

- dohodnutá kritéria pro provedení zkoušky krutem;

- dohodnutá kritéria založená na vzniku pórovitosti nebo trhlin ve svarové čočce;

- kritéria založená na povrchových trhlinách;

- požadavky založené na jakosti povrchu u pohledových dílů, např. vtisky elektrod nebo poškození povrchu;

- dohodnutá kritéria založená na přilepování elektrod ke svařovaným dílům.

Na obr. 1 jsou vyznačeny vzájemné vazby mezi vlastnostmi elektrodových materiálů a životností elektrod. Obrázek zároveň vysvětluje, jakými faktory může životnost elektrod ovlivnit uživatel elektrodového materiálu.

Z provedené studie literárních podkladů o možnostech zvýšení životnosti elektrod jsou zřejmé následující postupy:

- Zvýšit účinnost chlazení zvětšením průtoku chladicí kapaliny;

- Zvýšit účinnost chlazení snížením vstupní teploty chladicí kapaliny;

- Přívod chladicího prostředku co nejblíže pracovní ploše elektrod;

- Použít materiály s vyšší elektrickou vodivostí;

- Zvýšit hodnotu teploty měknutí elektrodového materiálu;

- Zabránit metalurgickému ovlivnění pracovní plochy elektrody nebo snížit metalurgické ovlivnění.

Chlazení elektrod

Z rozsáhlých výzkumů je zřejmé, že o životnosti elektrod výraznou měrou rozhoduje teplota na povrchu pracovní části elektrod. Na životnost tak má významný vliv způsob a intenzita chlazení elektrod. Z hlediska způsobu řešení systému chlazení lze uvést tři základní varianty:

- Bez chlazení – zařízení pro svařování ani elektrody nejsou chlazené. Jedná se o zařízení malého výkonu s velmi nízkým zatěžovatelem;

- Otevřený systém chlazení – zařízení i elektrody jsou chlazené vodou a voda odtéká do kanalizace;

- Uzavřený systém chlazení – zařízení i elektrody jsou chlazené pomocí chladicí jednotky, chladicím prostředkem bývá voda. Jednotka může sloužit k chlazení více strojů a je možné i připojení zásobníku na zvýšení chladicí kapacity.

O zvýšení účinnosti chlazení elektrod a elektrodových čepiček vodou se řada autorů snažila jejich různými konstrukčními úpravami. O možnosti zvýšení intenzity chlazení elektrod kapalným oxidem uhličitým u bodového odporového svařování je velmi málo podkladů. Experimentálním ověřením chlazení elektrody s cílem zvýšit jejich životnost se zabývali např. V. K. BONDAREV a A. Z. SHARYPOV v práci [2]. Přívod oxidu uhličitého byl řešen otvorem v ose tělesa držáku elektrody. Dalším kdo se zajímal o chlazení elektrod odporových bodových svařovacích strojů pomocí zkapalněných inertních plynů (dusík, oxid uhličitý, atd.) s cílem zvýšení účinnosti chlazení byl japonský inženýr Harii Tarou z firmy Maki Manufacturing Co., Ltd. V roce 1982 patentoval pod označením JPS5741892 (A) princip chlazení odporových (bodových a švových) svařovacích strojů pomocí kapalných plynů. U švového svařování jsou kotoučové elektrody chlazeny nepřímo společně se svařovaným materiálem, oproti tomu u bodového svařování je chlazena přímo elektroda [3].

Návrh a ověření systému chlazení elektrodových čepiček a přímých elektrod

V rámci řešení projektu TA03010492 „Aplikovaný multioborový výzkum a vývoj progresivních způsobů chlazení u technologických procesů“ bylo na Technické univerzitě v Liberci v oblasti odporového svařování realizováno svařovací pracoviště pro experimentální práce zaměřené na hodnocení nového systému chlazení elektrodových čepiček a přímých elektrod s využitím kapalného oxidu uhličitého. Pracoviště je vybaveno svařovacím strojem TECNA 6124 se zabudovaným řídicím systémem T 700. Chlazení stroje i elektrod je zajištěno chladicí jednotkou Hyfra SVK 140/1. Měřicím přístrojem MIYACHI PECO MG3 – Digital process sentry lze sledovat a zaznamenávat svařovací parametry. Sledovat a zaznamenávat časové průběhy teploty ve vybraných místech v oblasti pracovní části elektrod a elektrodových čepiček umožňuje zařízení ABB IP65 a dávkování množství a přívod tekutého oxidu uhličitého do chlazené oblasti je zajištěno řídící jednotkou SIEMENS „CO2 – Control od firmy Linde. Pro přívod tekutého oxidu uhličitého se používají kapiláry s vnitřním průměrem 0,5 mm a vnějším průměrem 1,6 mm.

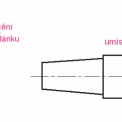

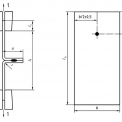

Pro zajištění přívodu tekutého oxidu uhličitého k chlazení elektrodových čepiček byl navržen, vyroben a aplikován držák elektrodových čepiček, jehož schematický obrázek je na obr. 2. Oxid uhličitý je v tekutém stavu přiváděn kapilárou tělem držáku elektrodové čepičky do expanzní komůrky vytvořené v kuželové části držáku sloužící pro upnutí čepičky, kde se expanzí mění na směs plynu a tzv. suchého ledu. Suchý led dále sublimuje a odnímá teplo z okolního prostoru. Pro únik expandujícího oxidu uhličitého z expanzního prostoru slouží drážky vyfrézované na povrchu upínací části držáku. Kapalný oxid uhličitý je do expanzního prostoru dávkován řídicí jednotkou, která otevírá a uzavírá solenoidové ventily dle programovatelného časového profilu. Držák čepičky je konstruován tak, aby bylo možno použít i centrální chlazení vodou. Experimentálně byly ověřeny následující postupy chlazení elektrodových čepiček:

- Konvenční chlazení vodou uzavřeným chladicím okruhem.

- Kombinované chlazení vodou uzavřeným chladicím okruhem s přídavným chlazením tekutým oxidem uhličitým s různými časy dávkování.

- Konvenční chlazení vodou otevřeným chladicím okruhem.

- Chlazení pouze tekutým oxidem uhličitým.

Přívod kapalného oxidu uhličitého do vnitřního prostoru přímé elektrody je zajištěn speciálním adaptérem. Technické řešení adaptéru, které je součástí funkčního vzorku, je zřejmé z obr. 3. V adaptéru (1) je umístěna kapilára (3) pro přívod tekutého oxidu uhličitého. Kapilára prochází vedením kapiláry (2) a končí v expanzním prostoru v elektrodě (4). Expandující plyn odchází vývrty (5) v adaptéru. Kapilára pro přívod tekutého oxidu uhličitého může být ze dvou dílů, tak jak je barevně vyznačeno na Obr. 2, nebo může být zhotovena z jednoho dílu. Adaptér je upevněn pomocí kuželového zakončení v tělese držáku elektrody (6). Vzdálenost kapiláry od dna otvoru v elektrodě byla stanovena na základě provedených experimentů.

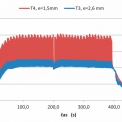

Experimentálně bylo zjištěno, že dosažitelný pokles teploty v oblasti pracovní části elektrody a elektrodové čepičky chlazením tekutým oxidem uhličitým je významně závislý na celkovém objemu materiálu, ze kterého je odnímáno teplo. Na Obr. 4 a 5 jsou porovnány časové průběhy teploty na boku pracovní části přímé elektrody a elektrodové čepičky při realizaci 50 výstřiků CO2 v časových intervalech přibližně 2 s. termočlánek byl vždy přivařen ve vzdálenosti 2 mm od pracovní plochy (měřeno na boku kužele).

Pro přímé elektrody je chlazení tekutým oxidem uhličitým při daném geometrickém uspořádání méně účinné. Pro zajímavost je na Obr. 7 uveden časový průběh teploty na pracovní ploše přímé elektrody při ověřovacích zkouškách nutných pro stanovení vhodné vzdálenosti kapiláry od dna vývrtu v elektrodě. Při tomto experimentu, nebyla elektroda umístěna v adaptéru. Uspořádání experimentu je na Obr. 6. Z výsledků uvedených na Obr. 7 je zřejmé, že vzdálenost kapiláry od dna vývrtu nemá na teplotu pracovní části prakticky vliv.

Teplota na pracovní ploše klesla po realizaci 50 výstřiků až na –40 °C, přičemž po upnutí elektrody do adaptéru se pro stejné množství vstřikovaného CO2 nedostaneme ani pod 0 °C.

ZKOUŠKY ŽIVOTNOSTI ELEKTROD A ELEKTRODOVÝCH ČEPIČEK

Zkoušky životnosti byly realizovány v souladu s ČSN EN ISO 8166 Odporové svařování – Způsob hodnocení životnosti bodových svařovacích elektrod při konstantním nastavení stroje. Jak již bylo uvedeno, elektroda dosáhne své životnosti, když provedené svary mají průměr svaru podle zjištění při odlupovací zkoušce menší než 3,5 √t (t je tloušťka plechu v mm) u tří svarů na zkušebním vzorku pěti po sobě následujících svarů. Pro tloušťku plechu použitého při zkouškách to odpovídá hodnotě 2,9 mm.

Výchozí rozměr pracovní plochy elektrod je stanoven jako hodnota 5 √t (t je tloušťka plechu v mm) a tvar konce elektrody tvoří komolý kužel s vrcholovým úhlem 120°.

Pro zkoušky byl vybrán materiál HX 220 BD + Z 100 MCO používaný v automobilce Škoda Auto, a. s. v Mladé Boleslavi. Jedná se o žárově pozinkovaný plech tloušťky 0,7 mm s oboustranným povlakem zinku v množství 100 g·m–2. Zkušební plech měl rozměry 500 × 400 mm. Na plech se musí vejít nejméně 192 svarů (12 řad po 16 svarech). Před svařováním byly na plech vyznačeny polohy jednotlivých svarů tužkou.

V souladu s normou se první řada svarů začíná v jednom rohu panelu a svary se provádějí v požadovaném intervalu napříč plechu. Po dokončení první řady se pohyb plechu obrátí a v obráceném sledu se dokončí druhá řada. Tento postup se opakuje, dokud plech nedosáhne teploty 60 °C. Potom se plech otočí vodorovně o 180 ° a postup se opakuje. Svařování se ukončí po provedení 192 svarů na plechu. Na každých 192 svarů se provádí osm zkušebních svarů. Tyto zkušební svary se musí provádět na samostatném plechu. Vzhledem k účelu zkoušek byla zkouška upravena tak, že pro hodnocení kvality svarů bylo v každé zkušební sérií svařeno pět vzorků pro odlupovací zkoušku podle ČSN EN ISO 10447 Odporové svařování – Odlupovací a sekáčové zkoušení odporových bodových a výstupkových svarů a tři svary pro zkoušku střihem podle ČSN EN ISO 14273 Rozměry vzorků a postup pro zkoušku střihem odporových bodových, švových a výstupkových svarů. S odkazem na čl. 5.2 normy ČSN EN ISO 10447 byly nakonec odlupovací zkoušky realizovány jako mechanizované v souladu s normou ČSN EN ISO 14270 Rozměry vzorku a postup pro mechanizované odlupovací zkoušení odporových bodových, švových a výstupkových svarů. Navíc se pokládalo za účelné získat kvantitativní údaj o únosnosti svaru – hodnota maximální síly dosažená při zkoušce i závislost síly na dráze při zatěžování.

Svařovací podmínky:

Počáteční rozměr svaru se musí přibližně rovnat počátečnímu průměru pracovní plochy elektrody tj. 5 √t (t je tloušťka plechu v mm). Parametry jsou orientačně zvoleny podle ČSN EN ISO 14373 Odporové svařování – Postup pro bodové svařování nepovlakovaných a povlakovaných uhlíkových ocelí. Podle těchto podkladů byl zvolen také průměr pracovní plochy elektrod.

- Svařovací proud je stanoven tak, že počáteční rozměr svaru musí být přibližně roven počátečnímu průměru pracovní plochy elektrodové čepičky – to odpovídá hodnotě 5 √t (pro t = 0,7 mm je to 4,18 mm). Během zkoušky životnosti se nastavení proudu nemění.

- Svařovací síla: svařovací síla pro zkoušky životnosti byla stanovena na Fs = 2 000 N, tlak vzduchu byl nastaven na 4 bary. Během všech experimentů bylo nastavení neměnné, neměnné bylo i nastavení tlumení dosedu elektrod.

- Čas svařování: svařovací čas byl stanoven na ts = 160 ms.

Pro svařování byl zvolen svařovací program IK – program konstantního svařovacího proudu. Na stroji byly řídicím systémem nastaveny následující parametry:

- Efektivní svařovací proud: 7,5 kA pro zkoušku životnosti přímých elektrod a 6,8 kA pro zkoušku životnosti elektrodových čepiček (cca 200 A pod hranicí výstřiků)

- Svařovací síla: nastavený tlak 4 bary – tj. cca 2 000 N

- Čas přestavení ramen: 35 ms

- Svařovací čas: 160 ms

- Čas náběhu proudu: 5 ms

- Stisk po svařování: 3 periody síťového kmitočtu

- Počet impulzů: 1

- Svařovací prodleva: 67 period síťového kmitočtu

Při shora uvedených parametrech činila kadence přibližně 30 svarů za minutu (kadence typická pro robotové bodové svařování).

Metodický postup zkoušky životnosti:

Po celkové přípravě experimentálního pracoviště (zapnutí svařovacího stroje, výměně elektrod s navařenými termočlánky, zapnutí chladicího systému s kapalným oxidem uhličitým a systému pro snímání teploty) se při zkoušce životnosti elektrod postupovalo následujícím způsobem:

- Svařit 10 svarů jako záběh elektrod, vzorky použít pro kontrolu výchozího rozměru svaru. U každého z těchto svarů provést záznam časových průběhů parametrů svařovacího procesu.

- Start záznamu snímání teploty na špičce elektrodové čepičky.

- Svařit svary, které se nevyhodnocují (plechy 500 × 400 mm) v souladu s předchozím textem, rozteč svarů 30 mm. Svařit 192 svarů.

- Konec záznamu snímání teploty.

- Svařit pět vzorků pro odlupovací zkoušku a tři svary pro zkoušku střihem. U každého svaru provést záznamy časových průběhů svařovacích parametrů.

Pokračovat znovu bodem 2, 3, 4 a 5 až do vytvoření 400 svarů. Potom provést mechanické zkoušky svarů jednotlivých sérií a to vždy u pěti zkušebních vzorků svařených za sebou a zjistit zda již nebylo dosaženo konce životnosti elektrod v souladu se stanoveným kritériem nebo z jiných důvodů.

V případě, že svary stále vyhovují, pokračovat opakovaně ve zkoušce životnosti znovu od bodu č. 2 do bodu č. 5. Po každé sérii zkušebních vzorků se znovu rozhodnout o vhodnosti pokračování zkoušky.

Metodický postup mechanických zkoušek zkušebních svarů

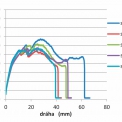

Odlupovací zkoušky byly provedeny na trhacím stroji TIRA Test 2300 při rychlosti pohybu čelistí 50 mm.min–1 podle schematického obr. 8, na kterém jsou i rozměry zkušebních vzorků.

Na základě získaných datových souborů se provede grafické vyhodnocení závislosti dráha – síla a stanoví se maximální síly dosažené při zkoušce. Po dokončení odlupovací zkoušky se na vzorku změří rozměr svaru a posoudí se charakter porušení svaru. U plechů s povlaky je důležité především hodnotit velikost vytržené oblasti (odpovídá přibližně rozměru svarové čočky). Hodnocení se provádí ve dvou na sebe kolmých směrech a stanovují se hodnoty rozměru dn1 a dn2 a z naměřených hodnot se stanoví střední hodnota. Při vyhodnocení zkoušky se u jednotlivých svarů posuzuje také tvar vytržené oblasti. Pokud se vytvářely výrazně nesymetrické svary, byla obvykle zkouška životnosti ukončena.

Z realizovaných zkoušek budou v následujícím uvedeny příklady vyhodnocení zkoušek životnosti u elektrodových čepiček a u přímých elektrod, kdy chlazení bylo realizováno pouze tekutým oxidem uhličitým. Tento postup byl zvolen na základě porovnání výsledků zkoušek životnosti u elektrodových čepiček s různými variantami chlazení.

Zkoušky životnosti elektrodových čepiček

Pro zkoušky byly použity elektrodové čepičky od f. Nippert označené A – trodeTM se směrným chemickým složením 0,7 – 1,2 % Cr, 0,06 – 0,15 % Zr, 98,45 – 99,04 % Cu, ostatní max. 0,2 %. V souladu s normou ISO 5821 mají čepičky označení ISO 5821 – F0 – 16 – 20 – 8 – A2/2. Úpravy pracovní části byly realizovány soustružením do kuželového tvaru s vrcholovým úhlem 120° a s průměrem dosedací plochy 4 mm. Z realizovaných zkoušek bude v dalším uveden výsledek zkoušky životnosti elektrodových špiček, při které bylo použito pouze chlazení čepičky tekutým oxidem uhličitým. Na každý jeden svar byl proveden výstřik CO2 v intervalu 0,25 s. Na obr. 9 je grafická závislost rozměru svarů na počtu realizovaných svarů a rovnice regresní přímky stanovená pro střední hodnoty rozměru svarů. Na obr. 10 je závislost sestrojená z hodnot maximálních sil zjištěných při jednotlivých odlupovacích zkouškách vyhodnocovaných svarů.

Zkouška životnosti byla ukončena před dosažením kritéria v souladu s normou ČSN EN ISO 8166 s ohledem na vytváření nesymetrických svarů u poslední série zkušebních svarů. Ani u jednoho svaru nebylo dosaženo minimálního přípustného rozměru svaru 2,9 mm. Za povšimnutí stojí skutečnost, že při zkoušce životnosti se rozměry svarů ve srovnání s výchozím stavem nejprve s rostoucím počtem svařených bodů mírně zvýšily.

Výraznější poškození pracovní části se projevovalo vždy u horních elektrodových čepiček. Po provedení zkoušky životnost byl z horní elektrodové čepičky zhotoven metalografický výbrus a v oblasti povrchu bylo metalografické hodnocení doplněno o měření mikrotvrdosti. Na obr. 11 je metalografický snímek z oblasti okraje pracovní

části elektrodové čepičky u horní elektrody s chlazením pomocí tekutého oxidu uhličitého (časy výstřiku CO2 0,25 s). Na snímcích jsou ještě patrné stopy po měření mikrotvrdosti. Podle změny průběhu vláken lze soudit na vliv deformačních procesů.

Na obr. 12 je mikrostruktura elektrodové čepičky po zkoušce životnosti, která byla chlazená vodou protékající tělem držáku elektrod. Voda byla odebírána z rozvodu pitné vody, průtok 6 l·min–1. Směrem od povrchu pracovní plochy elektrodové čepičky je struktura materiálu čepičky změněna. V důsledku zvýšeného teplotního a mechanického namáhání dochází k rekrystalizačním procesům a materiál je vytlačován do otřepu.

Z porovnání obr. 11 a obr. 12. je vidět znatelná rozdíl v průběhu opotřebování elektrodových čepiček. Při chlazení čepiček tekutým oxidem uhličitým byla dosažena životnost více než 2,5 krát vyšší než při chlazení protékající vodou držákem.

Zkouška životnosti přímých elektrod

Pro zkoušky životnosti byly použity elektrody TECNA 8701 směrným chemickým složením 0,7 – 1,2 % Cr, 0,06 – 0,15 % Zr, 98,45 – 99,04 % Cu, ostatní max. 0,2 %. Úpravy pracovní části elektrod byly realizovány soustružením do kuželového tvaru s vrcholovým úhlem 120 ° a s průměrem dosedací plochy 4 mm. Při zkouškách byl pro chlazení elektrod použit pouze tekutý oxid uhličitý. Na každý svar byl realizován výstřik v trvání 0,50 s. Pro chlazení elektrody ve srovnání s elektrodovými čepičkami tak bylo množství chladicího média dvojnásobné.

Na obr. 13 je grafická závislost rozměru svarů na počtu realizovaných svarů a rovnice regresní přímky stanovená pro střední hodnoty rozměru svarů.

Zkouška životnosti byla opět ukončena před dosažením kritéria v souladu s normou ČSN EN ISO 8166 s ohledem na vytváření nesymetrických svarů u poslední série zkušebních svarů. Ani u jednoho svaru nebylo dosaženo minimálního přípustného rozměru svaru 2,9 mm. Nesymetrické svary se začaly vytvářet až u série zkušebních svarů č. 793 až 797. Až do realizace šesti set svarů se jejich kvalita snižovala jenom pozvolna.

Na obr. 14 a obr. 15 jsou pro porovnání uvedeny grafické závislosti dráha – síla pro série zkušebních svarů na začátku testu a na konci testu. Z porovnání je vidět pokles maximálních sil a zvýšení rozptylu hodnot dráhy, při kterých nastane celková destrukce spoje u poslední série vzorků. Nicméně výsledky u některých svarů z první i poslední série vzorků jsou srovnatelné. Na celkové únosnosti svaru se do značné míry podílí i oblast, ve které je spoj tzv. „nalepený“. Pro celkové hodnocení kvality svarů je proto nezbytné sledovat i charakter porušení spojů. Z metalurgického hlediska by kvalitní svar měl mít symetrickou svarovou čočku s předepsanou minimální velikostí.

HODNOCENÍ ÚČINNOSTI ZPŮSOBU CHLAZENÍ ELEKTROD

V rámci realizovaných experimentů byla věnována pozornost také sledování teploty v oblasti pracovní části elektrodové čepičky s cílem posoudit vliv intenzity chlazení.

Teplota pracovní části elektrod byla sledována pomocí termočlánku Chromel – Alumel (TFCY-010 a TFAL-010 od firmy Omega, průměr 0,25 mm) přivařeného na kuželové části elektrodové čepičky. Termočlánky byly umístěny na boku čepičky (přímé elektrody). Vzdálenost od pracovní plochy měřená na povrchu kužele je označená e – obr. 16. Přivaření termočlánku se realizovalo kondenzátorovou svářečkou. Vzdálenost e byla kontrolována a změřena na mikroskopu.

Na obr. 17 jsou uvedeny časové závislosti průběhu teploty v oblasti pracovní části u dolní přímé elektrody při svařování svarů č. 401 až 592 u výše popisovaného testu životnosti. Na elektrodě byly umístěny dva termočlánky s různou vzdáleností od pracovní plochy. Z uvedených závislostí je zřejmé, že v pracovní části jsou výrazné teplotní gradienty a chceme- li porovnávat intenzitu chlazení při různých testech, potom je nutno umisťovat termočlánky do stejných vzdáleností s dostatečnou přesností. To je při ručním přivařování termočlánků problematické. Pro další srovnávací testy bude nutno zhotovit pro přivařování termočlánků vhodný přípravek. U elektrodových čepiček se naskýtá ještě možnost umístit termočlánek na plochu dna uvnitř čepičky a termočlánek vyvést stěnou.

SHRNUTÍ VÝSLEDKŮ A ZÁVĚR

Na základě výsledků realizovaných experimentů se z hlediska životnosti elektrodových čepiček jeví jako nejvýhodnější samostatné chlazení tekutým oxidem uhličitým. Dosažená hodnota životnosti elektrodových čepiček na úrovni 1 600 svarů je cca 2,5 krát vyšší než u chlazení centrální jednotkou a u kombinovaného chlazení vodou a oxidem uhličitým vstřikovaným po dobu 0,15 s na jednotlivý svar. U kombinovaného způsobu chlazení centrální jednotkou a oxidem uhličitým při časech vstřikování CO2 nad 0,15 s pro každý svar docházelo k chybovému hlášení činnosti termostatu u centrální chladicí jednotky. Proto se další zkoušky zaměřily na chlazení pouze oxidem uhličitým.

Samostatné chlazení přímých elektrod oxidem uhličitým je s ohledem na větší objem chlazeného materiálu diskutabilní. Ani při dvojnásobném množství vstřikovaného oxidu uhličitého ve srovnání s chlazením elektrodových čepiček nejsou dosahované životnosti tak vysoké.

Na základě dosud realizovaných zkoušek nelze jednoznačně posoudit výhodnost použití tekutého oxidu uhličitého pro chlazení pracovní části elektrod i elektrodových čepiček, neboť účinnost chlazení ovlivňuje velmi mnoho faktorů technických ale také ekonomických.

Příspěvek vznikl za finanční podpory projektu studentské grantové soutěže SGS 21005 ze strany Technické univerzity v Liberci v rámci podpory specifického vysokoškolského výzkumu.

Materiál byl prezentován na 18. ročníku odborného semináře Nové materiály, technologie a zařízení pro svařování.

LITERATURA:

[1] PLÍVA, Ladislav. Odporové svařování. 1. vydání, Praha, SNTL 1975, 265 s.

[2] BONDAREV, V.K., SHARYPOV, A.Z. The Cooling of Resistance Welding Machines with LIQUID CO2. Svaročnoe proizvodstvo. s. 28 – 29.

[3] Dostupné z:

http://worldwide.espacenet.com/publicationDetails/biblio?CC=JP&NR=S5741892A&KC=A&FT=D&ND=4&date=19820309&DB=worldwide.espacenet.com&locale=en_EP

[4] NEUMANN, Heinz. Aplikovaný multioborový výzkum a vývoj progresivních způsobů chlazení u technologických procesů. Průběžná zpráva o realizaci projektu TA03010492 za rok 2013. Liberec, 2013. Technická univerzita v Liberci, Fakulta strojní.

[5] NEUMANN, Heinz. Aplikovaný multioborový výzkum a vývoj progresivních způsobů chlazení u technologických procesů. SV-2015-1 Technická zpráva o činnosti v oblasti svařování za rok 2015. Liberec, 2015. Technická univerzita v Liberci, Fakulta strojní.

[6] NEUMANN, Heinz. Aplikovaný multioborový výzkum a vývoj progresivních způsobů chlazení u technologických procesů. SV-2014-1 Technická zpráva o činnosti v oblasti svařování za rok 2014. Liberec, 2014. Technická univerzita v Liberci, Fakulta strojní.

[7] Neumann, Heinz a Jiří Sobotka. Influence of Cooling Mode on the Electrode Caps from Alloy Cu-Cr-Zr Operating Life at Resistance Spot Welding. In: 24.nd International conference on metallurgy and materials, METAL 2015, 3. – 5. 6. 2015, Brno, s. (6 stran), CD. ISBN 978-80-87294-58-1.

Application of Liquid CO2 for Cooling of Electrode Caps in Resistance Spot Welding

The electrode wear mechanism in resistance spot welding of coated steel sheets is a complex process. Electrical, mechanical, thermal and metallurgical wear causes the gradual change of geometry of electrode working parts, roughness and pollution of work surface and the change of mechanical and physical features of electrode material. It causes also mechanical damage to electrode working part due to “gluing” to a welded material and subsequent separation from the welded material after welding. The layer metallurgically affected can be created on the electrode very quickly and conditions for electric current flow change already after welding several joints. All the stated phenomena affect the changing quality of joints. As regards the production of load-bearing joints in resistance spot welding, the number of joints that can be welded by electrodes with which we can create a regular welding nugget bigger that a specific minimum value and thus also secure sufficient bearing capacity, is important. The quality of joints and durability of electrodes are mutually interconnected. The quality of joints is reduced with growing wear, the nugget becomes smaller, joints are not symmetrical anymore and finally, nuggets cease to be created. As a result of deformation processes on the electrode working surface, the quality of joints can also be improved temporarily for the affected electrode material is pushed up to an upset metal.

![Obr. 2 – Schéma držáku elektrodové čepičky [4]](/PublicFiles/UserFiles/image/K/2015/k615/122x122_neum02.jpg)

![Obr. 3 – Schéma technického řešení adaptéru pro upevnění elektrody [5]](/PublicFiles/UserFiles/image/K/2015/k615/122x122_neum03.jpg)

![Obr. 4 – Časový průběh teploty na boku kužele pracovní části elektrody pro čas výstřiku CO2 0,25 s [5]](/PublicFiles/UserFiles/image/K/2015/k615/122x122_neum04.jpg)

![Obr. 5 – Časový průběh teploty na boku kužele pracovní části elektrodové čepičky pro čas výstřiku CO2 0,25 s [5]](/PublicFiles/UserFiles/image/K/2015/k615/122x122_neum05.jpg)

![Obr. 6 – Elektroda s přívodem kapalného oxidu uhličitého [5]](/PublicFiles/UserFiles/image/K/2015/k615/122x122_neum06.jpg)

![Obr. 7 – Vliv vzdálenosti trysky od dna vývrtu na průběh teploty na pracovní ploše elektrody pro čas výstřiku 0,25 s [5]](/PublicFiles/UserFiles/image/K/2015/k615/122x122_neum07.jpg)

![Obr. 9 – Závislost rozměru svarů na počtu zhotovených svarů [6]](/PublicFiles/UserFiles/image/K/2015/k615/122x122_neum09.jpg)