Svařování a dělení

Svařování a dělení  Aplikace pokročilých technik ultrazvukového zkoušení svarových spojů

Aplikace pokročilých technik ultrazvukového zkoušení svarových spojůAplikace pokročilých technik ultrazvukového zkoušení svarových spojů

Rubrika: Svařování a dělení

Přestože se pokročilé techniky ultrazvukového zkoušení běžně používají již od devadesátých let minulého století, do systému evropské normalizace jsou zapracovávány s významným zpožděním. V oblasti zkoušení svarových spojů se jedná především o zkušební techniky Time-of-Flight Diffraction a Phased Array. Účelem tohoto příspěvku je nejen seznámení se stavem normalizace v této oblasti, ale zejména uvedení dalších možností aplikace pokročilých technik zkoušení, které jsou (zatím) mimo stávající rozsah platných EN nebo EN ISO norem, ale jejich využití významně přispívá k hodnocení stavu zařízení nebo umožňuje efektivně nahradit jiné konvenční zkušební metody.

Použité zkratky:

- EN Evropská norma

- PA Technika Phased Array

- PE Impulsní odrazová technika

- TOFD Difrakční technika

- UT Zkouška ultrazvukem

KONVENČNÍ ULTRAZVUKOVÉ ZKOUŠENÍ SVARŮ

Ultrazvukové zkoušení svarů konvenční impulsní odrazovou technikou (PE) se provádí zejména dle normy EN ISO 17640, která je určena pro zkoušení feritických ocelí s tloušťkou stěny od 8 mm. Následná interpretace výsledků zkoušky je popsána v EN ISO 11666. Tyto normy jsou vzájemně provázané tak, aby kritéria přípustnosti korespondovala s parametry pro provedení zkoušky. S ohledem na okrajové podmínky provedení zkoušky dle norem je rovněž normalizováno přípustné nahrazení zkoušky prozářením ultrazvukovou zkouškou pro feritické materiály v intervalu tloušťky stěny 8 < t ≤ 40 mm, jak je uvedeno v EN ISO 17635 nebo v EN ISO 15614-1.

Hodnocení nálezů je založeno na posouzení charakteru indikace a zjištění rozdílu intenzity detekovaného signálu od intenzity, která odpovídá příslušnému rozměru použité normalizované etalonové necelistvosti. Pro vyhodnocení je tedy podstatným parametrem intenzita signálu.

Vazba na příslušný stupeň kvality svarového spoje dle EN ISO 5817 je uvedena v tab. 1.

|

Tabulka 1 – Vztah mezi stupněm kvality a přípustnosti pro UT-PE (EN ISO 17635) |

||

|

Stupeň kvality podle ISO 5817 |

Techniky zkoušení a třídy podle ISO 17640a |

Stupně přípustnosti podle ISO 11666 |

| B | nejméně B | 2 |

| C | nejméně A | 3 |

| D | není definováno | nevyžaduje seb |

ZKOUŠENÍ SVARŮ TECHNIKOU TOFD

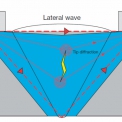

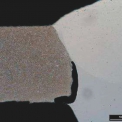

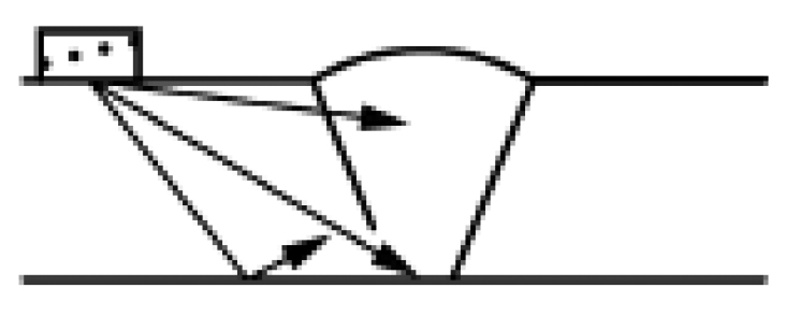

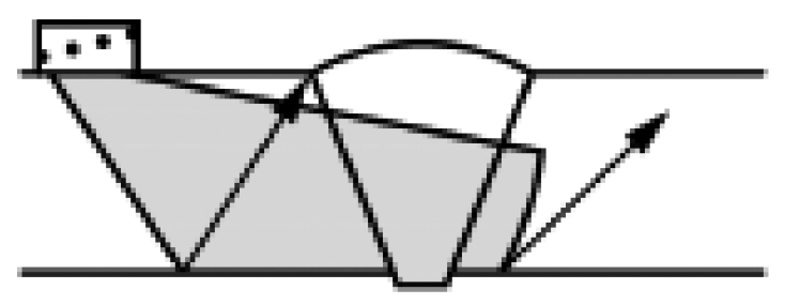

Technika TOFD je založena na interakci ultrazvukových vln s okraji vad. Tato interakce vede k emisi difrakčních vln v širokém úhlovém rozsahu a detekce difrakční vlny umožňuje určit přítomnost vady, viz obr. 1. Doba průchodu zaznamenaných signálů je měřítkem pro výšku vady a umožňuje tedy hodnocení velikosti vady. Rozměr vady je vždy určován z doby průchodu difrakčního signálu. Odlišně od konvenční impulsní odrazové techniky tedy není podstatná vlastní velikost amplitudy signálu pro hodnocení velikosti necelistvosti.

Základní uspořádání techniky TOFD zahrnuje samostatný ultrazvukový vysílač a přijímač. Obvykle se používají sondy podélných vln se širokým úhlem rozevření svazku. To umožňuje vyzkoušení určitého objemu jedním skenem. První signál, který dopadne na přijímač po vyslání ultrazvukového impulzu je obvykle laterální vlna (LW). Tato se šíří bezprostředně pod povrchem zkoušeného objektu. Při nepřítomnosti vady je druhý signál dopadající na přijímač echo od protilehlého povrchu (BW). Tyto dva signály se obvykle používají pro referenční účely a odpovídají nejkratší a nejdelší dráze mezi vysílačem a přijímačem. Ze stejného důvodu bude difrakční signál generovaný horním vrcholem vady zachycen před signálem generovaným spodním vrcholem.

Z výše uvedených základních principů techniky TOFD vyplývají následující výhody, podmínky a omezení:

- dobře aplikovatelné u feritických ocelí nebo mateiálu s nízkým útlumem (u austenitických nebo heterogenních svarů zpravidla nepoužitelné),

- vždy nutný přístup ke svaru s obou stran,

- dodržení vzájemné polohy (směrování) vysílací a přijímací sondy,

- potřebný záznam dat pro detailní hodnocení, tzn. nutnost provedení zkoušky s odečítáním polohy,

- vysoká přesnost stanovení výšky ve směru tloušťky u plošných defektů,

- nevhodné pro složité geometrie.

Pro provedení zkoušky svarů technikou TOFD je možné použít normu EN ISO 10863, která specifikuje použití difrakční techniky pro poloautomaticé nebo plně automatické zkoušení ultrazvukem tavných svarů kovových materiálů s minimální tloušťkou 6 mm.

Následné hodnocení přípustnosti je uvedeno v EN ISO 15626. Tyto normy jsou vzájemně provázané tak, aby kritéria přípustnosti korespondovala s parametry pro provedení zkoušky včetně použití předepsaných etalonů. Vazba na příslušný stupeň kvality svarového spoje dle EN ISO 5817 je pro použití difrakční techniky uvedena v tab. 2.

|

Tabulka 2 – Vztah mezi stupněm kvality a přípustnosti pro UT-TOFD (EN ISO 17635) |

||

|

Stupeň kvality podle ISO 5817 |

Techniky zkoušení a třídy podle ISO 10863 |

Stupně přípustnosti podle ISO 15626 |

| B | C | 1 |

| C | nejméně B | 2 |

| D | nejméně A | 3 |

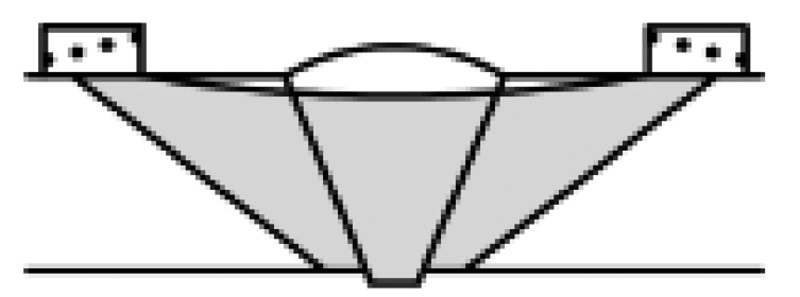

ZKOUŠENÍ SVARŮ TECHNIKOU PA

Na rozdíl od techniky PE a TOFD, kde jsou používány jednoměničové sondy, je při aplikaci techniky PA používána ultrazvuková sonda, která obsahuje větší počet měničů (zpravidla 16 až 128). Technika zkoušení Phased Array využívá časového řízení buzení jednotlivých měničů ultrazvukové PA sondy, což umožňuje elektronicky vychylovat ultrazvukový svazek a případně jej fokusovat.

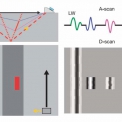

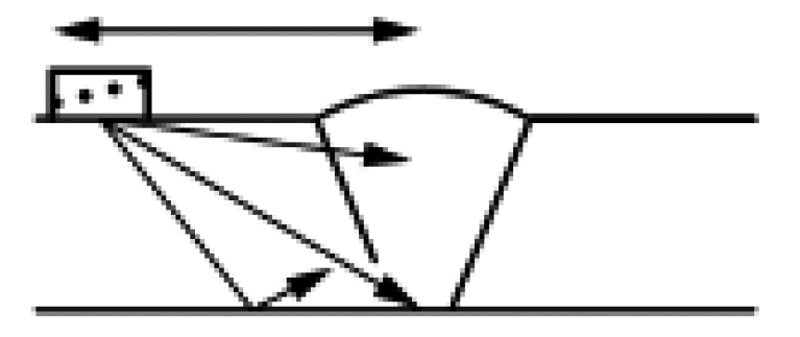

Postupným buzením svazku lze elektronicky posouvat podél apertury sondy. Tak je možné bez nutnosti pohybu sondy realizovat B-scan, tzn. zobrazení průřezu prozvučovaného materiálu v určitém délkovém úseku.

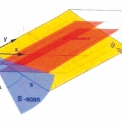

Řídící jednotka ultrazvukového PA přístroje zpracovává veškeré odrazy od materiálových nehomogenit do jednotného záznamu. Takto vytvořený záznam je možné hodnotit v zobrazeních typu A, B, C a D. Navíc je zde možné prohlížení záznamů v tzv. zobrazení typu S (sectorial) viz obr. 3.

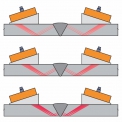

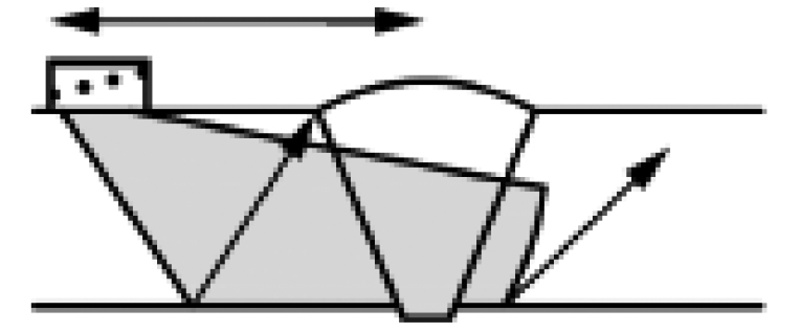

Všechny výše uvedené skutečnosti umožňují při optimálních parametrech zkoušky použití zpravidla pouze jedné sondy a provedení pouze jednoho skenu zkoušené oblasti. To výrazně urychluje provedení zkoušky, protože svary zkoušené touto technikou mohou být skenovány pouze po obvodě bez posuvu sondy ve směru osy potrubí. Tento pohyb je nahrazen postupně se měnícími úhly a elektronickým posunem ultrazvukového svazku viz obr. 4.

Techniku zkoušení Phased Array lze použít i pro ruční nebo poloautomatické zkoušení, ale zpravidla bývá mechanizována a automatizována.

Z výše uvedených základních principů techniky PA vyplývají následující výhody, podmínky a omezení:

- možnost provádět zkoušku všemi úhly současně (úhlový sektor S-Scan ), tzn. vyšší schopnost detekce vad s nepříznivou orientací,

- při zkoušení svarů je možné z jediného místa pokrýt celý objem svaru, tj. kontrola v konstantní vzdálenosti od osy svaru,

- vhodné pro tvarově složité geometrie (kontrola zámků turbinových lopatek),

- lze aplikovat u jednostranného přístupu, např. hrdla tlakových zařízení,

- možnost vizualizace prozvučení svaru i bez záznamu dat,

- použitelné na austenitických a heterogenních svarech,

- menší přesnost stanovení výšky plošných defektů v porovnání s technikou TOFD.

Pro provedení zkoušky svarů technikou PA je možné použít normu EN ISO 13588, která specifikuje použití techniky Phased Array u poloautomatizovaného nebo plně automatizovaného ultrazvukového zkoušení tavných svarových spojů kovových materiálů o minimální tloušťce 6 mm. Norma však neuvažuje s použitím na austenitických svarech a neobsahuje kritéria přípustnosti, která musí být definována individuálně.

Norma dále specifikuje čtyři zkušební úrovně, přičemž každá odpovídá rozdílné pravděpodobnosti detekce vad, viz tab. 4.

Výběr zkušební úrovně souvisí s požadovaným způsobem provedení zkoušky PA, který ovlivňuje citlivost detekce a přesnost stanovení rozměrů necelistvostí. Proto musí být zkušební úroveň předem stanovena nebo je možné přihlédnout k doporučeným zkušebním úrovním ve vazbě na kvalitativní úroveň dle EN ISO 5817 dle tab. 3.

| Tabulka 3 – Doporučené zkušební úrovně | |

| Zkušební úroveň | Kvalitativní úroveň v ISO 5817 [2] |

| A | C, D |

| B | B |

| C | po dohodě |

| D | speciální aplikace |

Hodnocení výsledků zkoušky je možné provádět jak podle apmlitudy signálu (stejně jako v případě techniky PA-PE), tak i stanovením rozměrů plošných necelistvostí (obdobně jako v případě techniky TOFD). Z toho vyplývá, že techniku UT-PA je možné použít pro hodnocení nálezů dle EN ISO 11666, ale v takovém případě je nutné před zkoušku provést nastavení citlivosti pro každý generovaný svazek, což vede k časově náročnější přípravě.

| Tab. 4 – Zkušební úrovně dle EN ISO 13588 | ||||

| Způsob | Zkušební úrovně | Schématický příklad | ||

| A | B | C | ||

| Referenční měrky (viz příloha A) | ||||

| Měrka A | Měrka B | Měrka C | ||

| Zkušební sestava | ||||

|

Neměnné úhly u stabilní polohy sondy

|

Dvě srany |

Jako jediná technika není vhodná |

Dvě strany |  |

|

Neměnné úhly s rastrovacím skenováním |

Jedna strana | Jedna strana | Jedna strana |  |

|

E-skenování u sondy ve stabilní poloze |

Jedna strana |

Dvě strany se dvěma úhly c |

Jedna strana |  |

|

S-skenování u sondy ve stabilní poloze |

Jedna strana |

Dvě strany nebo dvě polohy sondy |

Dvě strany nebo |

|

| S-rastrovací skenování | Nedoporučuje se | Jedna strana |  |

|

|

TOFD generované technikou phased array |

Nedoporučuje se TOFD zkoušení ve smyslu ISO 10863 |

Jedno nastavení |  |

|

|

Úhlově natočené zkoušení b |

Pokud je požadováno předpisem |  |

||

|

a – U zkušební úrovně C se musí kombinovat alespoň dvě zkušební nastavení z této tabulky; minimálně jedno z nich musí být S-skenování nebo TOFD. |

||||

SPECIÁLNÍ APLIKACE – VYUŽITÍ UT-PA PRO ZKOUŠENÍ HETEROGENNÍCH SVARŮ TENKOSTĚNNÝCH TRUBEK

U heterogenních svarových spojů dochází po určité době ke vzniku korozních trhlin na rozhraní mezi svarovým kovem a feritickým základním materiálem. Proto je nutné tyto svarové spoje pravidelně sledovat prostřednictvím nedestruktivních zkoušek. V případě potrubí malých rozměrů (vnější průměr a tloušťka) je pro identifikaci případného poškození běžně používána zkouška prozářením. Provedení této zkoušky je však podmíněno nejen dodržením předepsaných parametrů jako jsou druh zdroje, vzdálenost zdroje od předmětu a geometrie prozařování, ale i naplnění požadavků na kvalitu radiogramu. Aby bylo možné zajistit dostatečnou citlivost, je nutné provádět zkoušku prozářením bez přítomnosti kapalného provozního média. To však může přinášet problémy spojené s drenáží dotčeného potrubního systému, a pokud jsou svary umístěny v oblasti, kde se není oddělovací armatura i časové prostoje spojené s vyprázdněním celého tlakového celku. V takovýchto případech je vhodné aplikovat ultrazvukovou metodu zkoušení, kterou je možné posoudit stav zařízení i za přítomnosti provozního media.

Pokud je však tloušťka základního materiálu menší než 6 mm, dostáváme se mimo rozsah standardního postupu definovaného příslušnými normami. V takovém případě je nutné zkušební postup průkazně ověřit na reprezentativním vzorku.

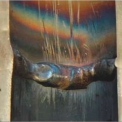

ZKUŠEBNÍ SVAROVÝ SPOJ

Předmětem ověření aplikace ultrazvukové zkoušky byl heterogenní obvodový svar potrubí ∅ 32 mm s tloušťkou stěny 3 mm. Svarového spoj byl zhotoven dle původní projektové dokumentace a do oblasti zájmu byly provedeny dvě umělé necelistvosti tvaru kruhové úseče o rozměrech, které je nutné vždy spolehlivě detekovat. Umístění umělých necelistvostí bylo provedeno tak, aby odpovídalo výskytu reálné korozní trhliny nalezené provozními kontrolami prozářením, viz obr. 5.

Použité umělé necelistvosti s uvedením jejich rozměrů jsou uvedeny na obr. 6.

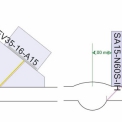

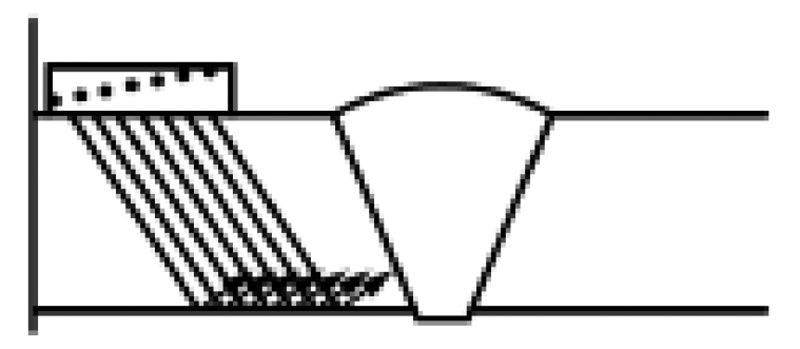

Pro provedení zkoušky byl zvolen COBRA Phased Array systém se sondou o frekvenci 7,5 MHz a klínem upraveným pro kontaktní zkoušku na vnějším průměru 32 mm. Potřebná pozice ultrazvukové sondy byla určena z grafického modelu skenovacího plánu se zobrazením předpokládaného průběhu ultrazvukového svazku dle obr. 7.

Z analýzy skenovacího plánu vyplynulo, že předpokládané necelistvosti je možné detekovat jak přímým svazkem pod úhlem 70˚, tak i po odraze úhlem 45˚. Proto bylo nutné pro provedení zkoušky zvolit rozsah, který odpovídá min. pětinásobku tloušťky materiálu.

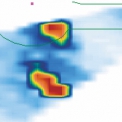

Zkouškou byla potvrzena spolehlivá detekce obou umělých necelistvostí. Z vyobrazení záznamu na C-skenu viz obr. 9 je zřetelný odstup signálu od šumu a rozdílné intenzity signálu v závislosti na velikosti umělé vady. Záznam rovněž nevykazuje indikace od převýšení kořene, přestože dosahovalo hodnoty až 2 mm. Dále jsou na obr. 10 zobrazeny záznamy z D-skenu pro vyhodnocení výšky necelistvostí.

Analýzou dat byl potvrzen soulad skutečných výsledků s modelovými předpoklady. Případné zjištění obdobných indikací při zkoušce skutečného svaru by tento nález vedl jednoznačně k opravě. Přesto byla prověřena přesnost vyhodnocení rozměrů umělých necelistvostí. Sumarizace výsledků je uvedena v tabulce 5.

| Tabulka 5 – Porovnání vyhodnocených rozměrů se skutečností | |||

| Defekt |

Poměr signál/šum [dB] |

Skutečné rozměry [mm] |

Vyhodnocené rozměry [mm] |

| 1 | 18 | 1,5 x 10 | 1,3 x 12 |

| 2 | 10 | 0,5 x 5 | 0,7 x 7 |

ZÁVĚR

Aplikace pokročilých technik ultrazvukového zkoušení vede jednoznačně k dokonalejší detekci necelistvostí a ve spojení s počítačovým zpracováním přináší poměrně přesné údaje nejen o poloze a délce nebezpečných plošných defektů, ale zejména umožňuje stanovit výšku vady ve směru tloušťky, případně vzdálenost okraje defektu k bližšímu povrchu zkoušeného předmětu. Toho je třeba využívat především pro provozní prohlídky tlakových zařízení, protože pokud je možné prokázat vyšší citlivost detekce a přesnost stanovení rozměrů vad, pak je možné použít méně konzervativní přístup k hodnocení zbytkové životnosti zkoušeného zařízení, což celkově vede k efektivnějšímu provozu.

Využívání pokročilých technik je však spojeno s vyššími nároky na zkoušející personál. Ne vždy je možné používat normalizované zkušební postupy a validaci navrženého zkušebního postupu je pak nutné provádět na odpovídajících zkušebních vzorcích s očekávanými typy a rozměry necelistvostí. Vzhledem k pořizovacím nákladům na PA sondy a zkušební etalony je vhodné pro předběžný návrh zkušebního postupu používat specifický software.

Pokročilými technikami ultrazvukového zkoušení je možné nahradit zkoušku prozářením i mimo normalizovaný interval tloušťky materiálu. V tomto směru je daleko progresivnější předpis ASME Code, který již obsahuje níže uvedené případy náhrady zkoušky prozářením včetně použití alternativních kritérií přípustnosti.

Materiál byl prezentován na semináři Nové materiály, technologie a zařízení pro svařování 2014 v Sepetné.

ZDROJE INFORMACÍ:

- B31 CASE 179 Use of Ultrasonic Examination in Lieu Radiography for B31.1 Application in materials ½ in. and Less in Wall Thickness

- B31 CASE 181 Use of Alternative Ultrasonic Examination Acceptance Criteria in ASME B31.3

Implementation of Advanced Ultrasound Testing Techniques of Welding Joints

Even though advanced ultrasound testing techniques have been used standardly since 1990s, they were implemented to the European standards system with significant delay. The field of welding joints testing concern especially of testing techniques Time-of-Flight Diffraction a Phased Array. The objective of this article is not only familiarization with a state of standardisation in this sphere, but mostly presentation of other possibilities of application of advanced testing techniques, which are (so far) not in line with existing extent of valid EN or EN ISO standards, however, their usage significantly contributes to evaluation of a state of mechanism or enables efficient replacement of other conventional testing methods.