Antikorozní nátěrové hmoty plněné lístkovým zinkem

Rubrika: Povrchová ochrana

Výběr nátěrových systémů pro ochranu ocelových konstrukcí úzce souvisí s prostředím, kterému mají být konstrukce vystaveny. V těžkém korozní prostředí, se často používají nátěrové systémy, kde základní ochrannou vrstvu tvoří nátěry s vysokým obsahem zinku. U antikorozních nátěrů, které mají vysoký obsah zinkového prášku, se uplatňuje nejprve elektrochemický mechanismus ochrany. Vysoký obsah zinku v nátěrech zajišťuje vodivý kontakt mezi částicemi zinkového prachu a ocelovým povrchem.

V organických zinkových základních nátěrech je zinek anodou, která je obětována a chráněný ocelový podklad je katodou. Korozní odolnost je tedy závislá na průchodu galvanického proudu. Zinkové částice jsou umístěny tak těsně, že se téměř dotýkají jedna druhé nebo ocelového podkladu, který má být chráněn. Obsah zinku ve filmu potom odpovídá nejtěsnějšímu naplnění, tak jako při kritické objemové koncentraci pigmentu [1], [2], [3].

Elektrochemický mechanismus antikorozní ochrany zinkovými nátěry postupně přechází na mechanismus adhezní a bariérový. Kovový zinek reaguje s kyslíkem, vodou a oxidem uhličitým obsaženými v atmosféře a vznikají korozní produkty, jako jsou oxid zinečnatý, hydroxid zinečnatý a uhličitan zinečnatý. Reakční produkty mají schopnost dokonale utěsnit všechny póry v nátěru. Vzniká velmi tvrdá, kompaktní, bariérová vrstva s velkou adhezí a s výtečnou odolností k běžným atmosférickým vlivům. Pokud je nátěr s vysokým obsahem zinku poškozený až k ocelovému substrátu, zbývající kovový zinek se stává opět aktivním a chrání svým elektrochemickým potenciálem železo před korozí [4], [5].

V průmyslové atmosféře vznikají působením agresivních nečistot převážně rozpustné zinečnaté soli, které jsou postupně kyselými dešti vyplavovány, a dále je obnažován kovový zinek přítomný v nátěru. Proces katodické ochrany se obnovuje do doby spotřebování kovového zinku. Ochranná funkce nátěru je tedy závislá na tloušťce a na korozní agresivitě prostředí.

Výrobci zinkového prachu dodávají na trh produkty, které se mohou lišit tvarem částic, velikostí částic, spotřebou oleje, obsahem kovového zinku, chemickou čistotou – např. obsahem olova, kadmia, železa a arzénu. Čistota zinku by měla být vyšší než 98,6 % a obsah kovového zinku by měl být více než 94 %. Na trhu se objevují i typy upravené dalšími přísadami, jako jsou oxid křemičitý, oxid chromitý, oxid železitý a slída.

Práškový zinek je nepravidelného, ale přibližně kulovitého tvaru. V posledním desetiletí uvedly firmy na trh lístkové typy zinku. Spotřeba oleje je u tohoto typu zinkového prachu vyšší než u zinku s kulovitými částicemi. Základní nátěrové hmoty s lístkovým zinkem musí být proto formulovány s nižší hodnotou objemové koncentrace pigmentu.

Zinkové základní antikorozní nátěrové hmoty jsou používány ve světě více než půl století. Ochranný mechanismus zinkových nátěrů byl studován u antikorozních nátěrových hmot z různých pojivových bází, především však epoxidových a ethylsilikátových. Antikorozní vlastnosti byly testovány různými metodami a nejlepších výsledků dosahovaly nátěry na bázi epoxidových pryskyřic s vysokým obsahem zinku. Byl taktéž studován vliv tvaru částic zinku v epoxidových nátěrových hmotách. Lepších výsledků bylo dosaženo při použití zinku s lamelárním tvarem částic díky lepšímu bariérovému efektu a lepší katodické ochraně. Nejlepší antikorozní ochrany však bylo podle některých autorů dosaženo při kombinaci zinku s lamelárním a kulovitým tvarem částic, přičemž výhody této formulace byly také podpořeny vhodným rheologickým chováním nátěrové hmoty [6], [7].

Současná legislativa má za úkol redukovat používání těkavých organických rozpouštědel. To vede k významným změnám ve formulacích antikorozních nátěrových hmot. Hlavní skupina průmyslových nátěrových hmot, tzv. „přátelských“ k životnímu prostředí, zahrnuje vodou ředitelné, high-solid a 100 % solvent-free systémy [8]. Průvodním jevem pro vývoj těchto nátěrových hmot byla mimo jiné i snaha společností získat sympatie veřejnosti tím, že byly viděny jako firmy, které se zajímají o životní prostředí a produkují méně škodlivé výrobky.

Vývoj vodou ředitelných antikorozních nátěrových hmot urazil v posledních 20 letech dlouhou cestu. Nejdříve byly vyvinuty jednosložkové antikorozní nátěry na bázi styren-butadienových a vinyl-akrylátových terpolymerů [9], [10] a alkydových emulzí [11]. V dalším kroku byly vyvinuty dvoukomponentní vodou ředitelné epoxidové antikorozní nátěry z nových epoxidových disperzí a nových typů tvrdidel. Vývoj těchto nátěrových hmot bude pokračovat ve velké míře i v následujících letech, stejně tak jako například vývoj nových netoxických pigmentů. Experimentální práce byly zaměřeny na tři formulace základních antikorozních nátěrových hmot na bázi zinku s lístkovým tvarem částic a s různými typy plniv, jako je například talek:

-

Dvoukomponentní vodou ředitelná základní antikorozní nátěrová hmota na bázi epoxidové pryskyřice. Pro zkoušení byly připraveny nátěry s tloušťkou cca 45 μm.

-

Dvoukomponentní rozpouštědlová základní antikorozní nátěrová hmota na bázi epoxidové pryskyřice. Pro zkoušení byly připraveny nátěry s tloušťkou cca 50 μm.

-

Vypalovací základní antikorozní nátěrová hmota pro Coil-Coating (CC), na bázi epoxidové a močovino-formaldehydové pryskyřice. Pro zkoušení byly připraveny nátěry s tloušťkou v rozmezí 5–10 μm.

Pro přípravu antikorozních nátěrových hmot byl použit laboratorní dissolver. U těchto tří formulací byly hodnoceny základní lakařsko- technologické vlastnosti jako zasychání nátěrů, tvrdost kyvadlem, přilnavost stanovená mřížkovým řezem, dále odolnosti proti úderu, ohybu a hloubení. Následně byla hodnocena antikorozní účinnost nátěrů exponovaných v neutrální solné mlze. Hodnocení probíhalo podle ČSN EN ISO norem a pro stanovení celkové antikorozní účinnosti byla použita stupnice firmy Heubach.

Doba zasychání nátěrů z 2K vodou ředitelné epoxidové antikorozní nátěrové hmoty byla poněkud delší než u nátěrů z 2K rozpouštědlové epoxidové antikorozní nátěrové hmoty. Hodnoty tvrdostí kyvadlem i odolnosti úderu, ohybu a hloubení byly u nátěrů z obou typů na vzduchu zasychajících epoxidových antikorozních nátěrových hmot na obvyklé úrovni a dají se hodnotit jako velmi dobré. Tvrdost kyvadlem, stanovená u filmů z vypalovací základní antikorozní nátěrové hmoty pro Coil-Coating byla vysoká, víc než 60 %. Tato hodnota, však byla do značné míry ovlivněna malou tloušťkou nátěrového filmu. Výsledky ostatních fyzikálně-mechanických vlastností je možné u nátěrů z této vypalovací antikorozní nátěrové hmoty hodnotit jako výborné.

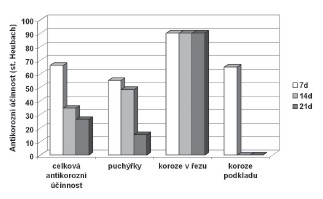

Obr. 1 – Antikorozní účinnost 2K vodou ředitelné epoxidové antikorozní

nátěrové hmoty po expozici v neutrální solné mlze.

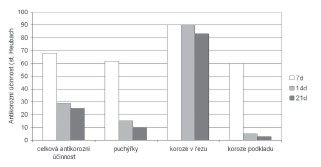

Obr. 2 – Antikorozní účinnost vypalovací základní antikorozní nátěrové

hmoty pro Coil Coating, na bázi epoxidové a melamino-formaldehydové

pryskyřice, po expozici v neutrální solné mlze.

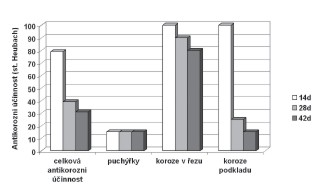

Obr. 3 – Antikorozní účinnost 2K rozpouštědlové epoxidové základní

antikorozní nátěrové hmoty po expozici v neutrální solné mlze.

Pro zkoušení antikorozních vlastností byly nátěry ponechány při standardních laboratorních podmínkách (teplota 23 °C ±2 °C a relativní vlhkost 50 % ±5 %) po dobu min. 28 dnů. Nátěry z 2K vodou ředitelné epoxidové základní antikorozní nátěrové hmoty a vypalovací antikorozní nátěrové hmoty pro CC byly vystaveny v korozní komoře s obsahem neutrální solné mlhy po dobu 21 dnů. Nátěry z 2K rozpouštědlové základní epoxidové antikorozní nátěrové hmoty byly exponovány celkem 42 dnů, protože byla předpokládána lepší antikorozní účinnost. Výsledky hodnocení antikorozních vlastností jsou uvedeny níže na obrázcích 1 až 3. U 2K vodou ředitelné nátěrové bylo dosaženo velmi dobrých výsledků při hodnocení korozní ochrany u vrypu i po 21 dnech testu. Na druhou stranu velmi špatné výsledky byly zjištěny u hodnocení prorezavění již po 14 dnech expozice. Výsledky jsou zobrazeny na obr. 1. Celková antikorozní účinnost byla nižší než u „běžných“ rozpouštědlových na zinek bohatých epoxidových základních nátěrových hmot.

Antikorozní vlastnosti nátěrů z vypalovací nátěrové hmoty pro CC jsou uvedeny na obrázku 2. Velmi dobré výsledky byly zjištěny při hodnocení u vrypu po 21 dnech expozice. Výsledky prorezavění a výskyt puchýřků byly horší a tyto dvě hodnoty výrazně ovlivnily celkovou antikorozní účinnost. Nízká antikorozní ochrana byla nepochybně způsobena i malou tloušťkou filmu. Vhodný vrchní nátěr by mohl výrazně vylepšit antikorozní vlastnosti výsledného nátěrového systému. Výsledky antikorozní ochrany nátěrů připravených z 2K rozpouštědlové epoxidové základní antikorozní nátěrové hmoty jsou uvedeny na obrázku 3. Nátěry byly vystaveny v solné komoře po dobu 42 dnů. Po 14 dnech expozice byla zjištěna výborná ochrana proti korozi v řezu a podkladu, ale byl zjištěn velký výskyt puchýřků.

Výsledky hodnocení koroze podkladu byly mnohem horší po 28 a 42 dnech expozice. Celková antikorozní ochrana byla horší než u formulace 2K rozpouštědlové epoxidové základní antikorozní nátěrové hmoty na bázi samotného zinkového prachu s kuličkovými částicemi.

Tento projekt byl realizován za finanční podpory ze státních prostředků prostřednictvím Ministerstva průmyslu a obchodu.

Článek naleznete také v tištěné podobě časopisu KONSTRUKCE 1/2008. Možnost předplatného ZDE.