AČSZ – Životnost žárového zinku

Rubrika: Zajímavosti

Žárový zinek je ve světovém měřítku nejčastěji aplikovaným systémem ochrany oceli proti korozi. Vyniká řadou příznivých vlastností, které jinými protikorozními systémy nelze dosáhnout ani přibližně. Žárové zinkování se proto ve stavebnictví, v dopravě, v energetice i jiných oblastech právem stalo upřednostňovaným druhem protikorozní povrchové úpravy ocelových

konstrukcí a výrobků.

Zinkový povlak svým vzhledem přirozeným způsobem podtrhuje kovový charakter ocelových staveb a současně v kombinaci s jinými přírodními materiály, jako je dřevo nebo kámen, lze dosáhnout velmi působivých efektů. Nezanedbatelným aspektem je rovněž plný soulad této tradiční povrchové úpravy se současnými požadavky na udržitelný rozvoj ve výstavbě.

Zinek na oceli

Pro volbu vhodného protikorozního systému je základním předpokladem znalost principu jeho ochranné funkce. Zinek, přestože sám není ušlechtilým kovem, chrání ocel proti korozi jedinečným způsobem:

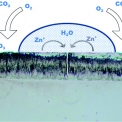

- Při nanášení ponorem do roztaveného kovu na povrchu oceli proběhne metalurgická reakce a vytvoří se slitinový železo-zinkový povlak, který představuje přirozenou, dostatečně tlustou a velmi odolnou kovovou bariéru oddělující substrát od korozního prostředí.

- Velmi důležitou vlastností zinku je jeho schopnost účinně se pasivovat. Čistý zinek, je-li vystavený působení atmosféry, okamžitě oxiduje a pokrývá se vrstvičkou chemicky nestabilního oxidu zinečnatého. Pokud je poté exponován v suchém a dostatečně větraném prostředí, reaguje oxid zinečnatý se vzdušným oxidem uhličitým a postupně se přeměňuje na uhličitan zinečnatý (materiál patinuje). Tato sloučenina vyniká dobrou mechanickou i chemickou odolností, ale především pokrývá podklad v konzistentní nepropustné vrstvičce a zabraňuje další oxidaci zinku.

- Zinek při elektricky vodivém kontaktu se železem v případě ovlhčení působí jako takzvaná obětovaná anoda. Ve většině korozních prostředí se vyznačuje nižším elektrochemickým potenciálem, než má železo, přednostně oxiduje a na principu takzvané katodické ochrany zajišťuje, že ocel nekoroduje.

Povlak zinku versus organická nátěrová hmota

Patina z povrchu zinkového povlaku vlivem eroze pomalu ubývá, ale neustále se doplňuje ze zásoby zinku naneseného na pozinkovanou součást. Schopnost zinku přirozeně se pasivovat znamená významné snížení jeho korozní rychlosti. V závislosti na stupni korozní agresivity prostředí se korozní rychlost zinku mění. Po celou dobu své životnosti si však zachovává kvalitu, v jaké byl nanesen. Velikost korozních úbytků zinku v atmosférickém prostředí vyplývá z podstaty využívaného principu, je ovlivněna pouze přírodními zákony a nesouvisí s kvalitou naneseného povlaku. Životnost kovového povlaku je při určité jeho tloušťce nepřímo úměrná velikosti jeho průměrných ročních korozních úbytků.

Tato funkce kovového povlaku je odlišná od organického nátěru, který až do zhroucení svůj nanesený objem zachovává, ale degraduje co do kvality. Postupem času se stává stále více a více propustným pro vlhkost, která proniká k substrátu a korozně ho napadá.

Aspekty pro volbu protikorozního systému

Rozhodnutí o vhodném systému protikorozní ochrany musí být podloženo znalostí jeho funkce, znalostí prostředí, v němž má být konstrukce exponována, a samozřejmě i zadáním požadované životnosti pro danou aplikaci.

Pro odhad životnosti protikorozního systému provedeného zinkovým povlakem slouží celá řada pomůcek a nástrojů. Rozhodující pro tento účel jsou závazné technické normy, v nichž je provedena klasifikace korozní agresivity atmosfér. Obsahují směrné hodnoty ročních korozních úbytků pro kovové povlaky. Je to především mezi korozními inženýry oblíbená norma ČSN EN ISO 12944-2 nebo norma ČSN ISO 9223. Obě klasifikují atmosféry do pěti stupňů C1 až C5 podle vzrůstající korozní agresivity. Revidovaná norma ČSN EN ISO 14713-1 v části 1 zavádí navíc šestý stupeň CX pro extrémní korozní agresivitu atmosférického prostředí. Platí pro něj roční korozní úbytky zinku až do 25 μm. Tato změna již bude obsažena i v připravovaných revizích norem ISO 9223 až ISO 9226. Pro všechny zavedené stupně korozní agresivity jsou ve jmenovaných normách uvedeny hodnoty průměrných ročních korozních úbytků zinku. S přihlédnutím k minimální tloušťce naneseného povlaku a na základě znalosti korozní agresivity atmosféry, v níž bude pozinkovaná součást exponována, lze z těchto hodnot odhadnout očekávanou životnost daného protikorozního systému.

Tloušťku a strukturu nanášeného povlaku žárového zinku lze v komerčních zinkovnách řídit jen velmi omezeně. Slitinový povlak se na povrchu zinkované součásti vytvoří metalurgickou reakcí mezi železem a zinkem, která proběhne spontánně v době, kdy je součást ponořena do zinkové taveniny. Průběh a výsledek této metalurgické reakce je ovlivněn celou řadou vlivů, mnohé z nich však jsou mimo působnost zinkovny.

| Tab. 1 – Klasifikace atmosfér podle stupně korozní agresivity (ČSN ISO 9223 před revizí) | |||||

| Stupeň korozní agresivity | Rychlost koroze (rcorr) kovů | ||||

| Jednotky | Uhlíková ocel | Zinek | Měď | Hliník | |

| C1 | g.m–2.a–1 μm.a–1 |

rcorr ≤ 10 rcorr ≤ 1,3 |

rcorr ≤ 0,7 rcorr ≤ 0,1 |

rcorr ≤ 0,9 rcorr ≤ 0,1 |

zanedbatelná |

| C2 | g.m–2.a–1 μm.a–1 |

10 < rcorr ≤ 200 1,3 < rcorr ≤ 25 |

0,7 < rcorr ≤ 5 0,1 < rcorr ≤ 0,7 |

0,7 < rcorr ≤ 5 0,1 < rcorr ≤ 0,6 |

rcorr ≤ 0,6 |

| C3 | g.m–2.a–1 μm.a–1 |

200 < rcorr ≤ 400 25 < rcorr ≤ 50 |

5 < rcorr ≤ 15 0,7 < rcorr ≤ 2,1 |

5 < rcorr ≤ 12 0,6 < rcorr ≤ 1,3 |

0,6 < rcorr ≤ 2 |

| C4 | g.m–2.a–1 μm.a–1 |

400 < rcorr ≤ 650 50 < rcorr ≤ 80 |

15 < rcorr ≤ 30 2,1 < rcorr ≤ 4,2 |

12 < rcorr ≤ 25 1,3 < rcorr ≤ 2,8 |

2 < rcorr ≤ 5 |

| C5 | g.m–2.a–1 μm.a–1 |

650 < rcorr ≤ 1500 80 < rcorr ≤ 200 |

30 < rcorr ≤ 60 4,2 < rcorr ≤ 8,4 |

25 < rcorr ≤ 50 2,8 < rcorr ≤ 5,6 |

6 < rcorr ≤ 10 |

Morfologie povlaků žárového zinku

Nejvýznamnějšími faktory ovlivňujícími vrstvu naneseného povlaku jsou tloušťka stěny podkladového materiálu a obsah křemíku v použité oceli. Norma ČSN EN ISO 1461 pro konstrukční oceli uvádí hodnoty minimální tloušťky povlaku dosažitelné v závislosti na tloušťce stěny podkladu.

| Tab. 2 – Minimální místní a průměrné tloušťky povlaku podle ČSN EN ISO 1461 | ||

| Základní materiál výrobku a jeho tloušťka (t) [mm] | Místní tloušťka povlaku [μm] | Průměrná tloušťka povlaku [μm] |

| t > 6 | 70 | 85 |

| 3 < t ≤ 6 | 55 | 70 |

| 1,5 ≤ t ≤ 3 | 45 | 55 |

| t < 1,5 | 35 | 45 |

Korozní mapa zinku

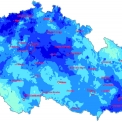

Z iniciativy Asociace českých a slovenských zinkoven byla v úzké spolupráci se společností SVÚOM a. s. a Českým hydrometeorologickým institutem vypracována mapa atmosférických korozních rychlostí zinku, která představuje významnou pomůcku pro korozní inženýry i projektanty. Podkladem pro její vypracování byly záznamy ze systematicky prováděných měření znečištění ovzduší.

Jestliže s ohledem na dosažitelnou tloušťku zinkového povlaku nelze jeho potřebnou životnost pro dané korozní prostředí garantovat, je možno zvýšení doby životnosti dosáhnout kombinací zinkového povlaku s organickým nátěrem, takzvaným duplexním systémem, kde významnou roli sehrává synergický efekt mezi oběma na sebe nanesenými povlaky. Zinek chrání barvu odspodu (netvoří se puchýře vyplněné korozními produkty železa) a obráceně barva, dokud sama nedegraduje, vylučuje korozní úbytky zinku. Tak je možno docílit životnosti, která je zhruba dvojnásobkem součtu životností obou samostatně aplikovaných systémů.

| Tab. 3 – Závislost ročního korozního úbytku zinku na minimální tloušťce zinkového povlaku | |||||

| Roční korozní úbytek zinku [μm] | 0,64 - 0,84 | 0,85 - 0,98 | 0,99 - 1,12 | 1,13 - 1,26 | 1,27 - 1,57 |

| Minimální životnost zinkového povlaku o tloušťce 70 μm [roky] | 83 | 71 | 62 | 55 | 45 |

Volba vhodného protikorozního systému v závislosti na jeho požadované životnosti je věcí projektanta, který k tomu musí znát stupeň korozní agresivity atmosféry, jejímuž působení bude navrhovaná konstrukce vystavena. Důležité při tom je zohlednění místních vlivů. Má-li být rozhodnuto o povlaku žárového zinku, pak správné použití známé hodnoty publikovaných průměrných ročních korozních úbytků zinku v daném prostředí je už jen otázkou rutiny.

Life Cycle of Zinc Dipping

The zinc dipping is the most frequently applied system of anti-corrosion protection of steel worldwide. It is unique for a series of its beneficial features which may not be achieved by other anti-corrosion systems. Zinc Dipping is therefore the preferred type of anti-corrosion surface treatment of steel structures and products in civil engineering, transport, power engineering and other areas.