AČSZ – Navrhování a zinkování rozměrných konstrukcí

Rubrika: Povrchová ochrana

Protikorozní ochrana je nedílnou a velmi důležitou součásti výrobního procesu jakékoliv ocelové konstrukce. Kromě dekorativní funkce je jejím hlavním účelem ochrana ocelového povrchu před působením korozních stimulátorů a následnou degradací povrchu. V praxi existuje celá řada metod, resp. technologií, které poskytují ocelovému povrchu dostatečnou protikorozní ochranu. Obsahem tohoto příspěvku je popis protikorozní ochrany ocelové konstrukce povlakem žárového zinku se zaměřením jak navrhnout a vyrobit součást pro žárové zinkování, která se nedá pozinkovat v jednom kuse a jak následně jednotlivé díly spojit, svařit, zkompletovat a ošetřit místa, která nejsou díky např. svařování, pozinkovaná.

POVLAK ŽÁROVÉHO ZINKU

V průmyslové oblasti ocelových konstrukcí se velmi často setkáváme s užitím povlaku žárového zinku, který může být jak finálním povlakem pro ochranu proti korozi, tak i základním povlakem pro zhotovení duplexního povlaku. Povlak žárového zinku má v běžných atmosférických podmínkách velmi dlouhou životnost, má výbornou mechanickou odolnost, dokonalé pokovení dutin a hran, ale při přípravě součástí pro žárové zinkování je nutné dodržet několik zásad a následně při zinkování dodržet technologické postupy a normy.

NAVRHOVÁNÍ VÝROBKU PRO ŽÁROVÉ ZINKOVÁNÍ PONOREM

Volba materiálu

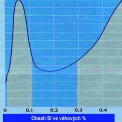

Žárové zinkování kromě dodržování technologických postupů a norem, potřebuje ještě „technickou“ přípravu, která zajistí celému procesu bezproblémový průběh a výsledek. Tou „technickou“ přípravou se rozumí volba vhodného materiálu k zinkování, ocel s odpovídajícím chemickým složením, a dodržení určitých konstrukčních zásad. Chemické složení oceli má podstatný vliv na konečnou tloušťku, vlastnosti a vzhled povlaku žárového zinku. Chemické složení oceli významně ovlivňuje reaktivitu železa se zinkem. Do uklidněných konstrukčních ocelí je jako dezoxidační činidlo přidáván křemík, který (někdy za spolupůsobení fosforu) významně zvyšuje vzájemnou reaktivitu železa a zinku. Ze Sandelinova diagramu je zřejmé, že kritické obsahy křemíku jsou v intervalech mezi 0,03 až 0,12 % a dále nad 0,30 %. Tyto obsahy křemíku mají za následek zvýšenou reaktivitu železa se zinkem a tloušťky povlaků žárového zinku u takových ocelí nabývají extrémních hodnot. Při volbě oceli pro žárové zinkování je nutné sledovat obsah křemíku v oceli a používat oceli s obsahem křemíku do 0,03 % nebo z intervalu 0,12 až 0,30 % Si.

Konstrukční řešení výrobku

Provedení konstrukce pro žárové zinkování se do značné míry shoduje s tím, co platí pro praxi z hlediska přípravy výroby, svařování a konstruování obecně. Určité detaily při žárovém zinkování však vyžaduji zvláštní pozornost: velikost součásti, hmotnost součásti a otvory pro přívod a odvod kapalin a vzduchu u součástí s vnitřními dutinami nebo u „polouzavřených“ profilů. Rozměry zinkovací vany omezují velikost konstrukce. Hmotnost konstrukce je limitována nosností manipulační techniky zinkovny.

Žárové zinkování je druh protikorozní ochrany kovů, který chrání výrobky nejenom na jejich povrchu, ale také uvnitř. Aby bylo možné tyto plochy pozinkovat, je nutné zabezpečit přístup všech lázní, včetně zinkovací, a následné jejich vytečení na všechny plochy výrobku. Ještě důležitější funkcí technologických otvorů je zabezpečení odvzdušnění dutých částí výrobků, aby nedošlo k jejich roztržení a ohrožení bezpečnosti obsluhy zinkovací vany a poškození zařízení. Vtokové a výtokové otvory musí být vždy v nejnižším místě výrobku a odvzdušňovací v nejvyšším. Vtokové a výtokové otvory musí být vždy dostatečně dimenzovány, aby při ponořování výrobku do roztaveného zinku mohl zinek dostatečně rychle do výrobku vtékat a výrobek se do zinku ponořil co nejrychleji.

Při navrhování součástí je nutné pamatovat na nutnost zavěšení výrobku. Pokud výrobek konstrukčně neumožňuje zinkovně výrobek vhodně uchytit, tak je vhodné jej doplnit o technologické úchyty.

Další důležitou podmínkou je vyhýbaní se mrtvým rohům a úhlům. Také u rámových profilů je nutné pamatovat na odvzdušnění a drenáže.

Je nutné předcházet deformacím a to tím, že je důležité dodržovat vhodný postup při svařování, dle možností navrhovat symetrické průřezy a je nutné počítat s roztažností materiálu (ohyby, prolisy, nahranění plechů atd.)

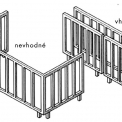

S ohledem na možnost zavěšení a tím kvalitu zinkování, s ohledem na možnost vytížení zinkovacího závěsu a tím negativního vlivu na cenu za zinkování je nutné se vyhýbat navrhování prostorových konstrukcí. Konstrukci je třeba navrhnout tak, aby se dala lehce rozdělit na menší částí a po pozinkování tyto části spojit.

A s tím je spojené také zinkování rozměrných konstrukcí, konstrukcí které nelze pozinkovat v jednom kuse. Je vhodné a nutné je rozdělit tak, aby po pozinkování se daly jednotlivé části dobře spojit. Nejčastější způsoby spojů jednotlivých dílů konstrukce po pozinkování jsou svařování nebo z použití spojovacího materiálu. Pokud se součástí budou po pozinkování svařovat, tak je vhodné plochy, které se budou svařovat, chránit krycí páskou nebo speciálním krycím lakem. Pokud na výrobku jsou umístěny součásti s vnitřním nebo vnějším závitem, je nutno závit chránit před pozinkováním. Vnitřní závit menších průměrů je vhodné chránit přímo šroubem, který se našroubuje tak, aby dřík lícoval s plochou na konci otvoru, a vnitřní závit větších průměrů je vhodné chránit vhodným krycím lakem. Vnější závity je vhodné chránit krycí páskou nebo vhodným krycím lakem! Dále je nutné zinkovnu informovat o všech funkčních plochách a lícovaných plochách, aby zinkovna mohla výrobek vhodně zavěsit, pokud je to technicky možné.

Zinkovna doporučuje vždy vyrobit jednotlivé díly menší, než je hloubka zinkovací vany. Je to nutné pro zajištění dostatečného sklonu výrobku a dobrého stékání zinku a zajištění kvalitního povlaku na spodní ploše výrobku. Každá zinkovna doporučuje maximální výšku výrobku dle své hloubky a svých zkušeností se sklonem výrobku.

Po dokončení svaru a jeho úpravě je nutno svar a nepozinkovaná místa v okolí svaru ošetřit dle normy ČSN EN ISO 1461. Nejčastěji se provádí nátěrovým systémem s vysokým obsahem zinku.

Pro dosažení co nejlepšího výsledku při zinkování je vhodné ve fázi navrhování konstrukce konzultovat konstrukční řešení se zinkovnou nebo použit směrnici a doporučení týkající se všeobecných zásad navrhování výrobků pro žárové zinkování a to normu ČSN EN ISO 14713-2 Zinkové povlaky – Směrnice a doporučení pro ochranu ocelových a litinových konstrukcí proti korozi – Část 2: Žárové zinkování ponorem.

„Čistota“ výrobku pro žárové zinkování

Povrch ocelových výrobků je nutno před samotným zinkováním upravit. Při znečištění barvou, struskou po svařování, tuky, oleji, okujemi je třeba v první řadě tyto nečistoty mechanicky odstranit, například tryskáním nebo broušením. Tuky a oleje se obvykle odstraňují v alkalických nebo kyselých odmašťovacích roztocích. Problém způsobuje použití nevhodného separačního prostředku pro svařování, kdy kontaminace výrobku není viditelná a projeví se až po pozinkování.

ZÁVĚR

Podmínek pro správný návrh součástí pro žárové zinkování je víc, ale pro dosažení co nejlepšího výsledku při zinkování je vhodné ve fázi navrhování konstrukce konzultovat konstrukční řešení se zinkovnou. Zinkovna má stejný zájem o vhodné konstrukční řešení a výrobu výrobku z vhodného materiálu pro žárové zinkování, jako zákazník. Když pozinkování proběhne bez problémů, tak je téměř jisté, že zákazník bude spokojený a tím i žárová zinkovna. Toto je všeobecné pravidlo, které platí i pro navrhování jednotlivých částí u rozměrných konstrukcí, které se budou následně svařovat nebo spojovat šrouby nebo čepy.

Designing and Galvanizing Large Structures

Anti-corrosion protection is an integral and very important part of a manufacturing process of any steel structure. Besides a decorative function, its main function is to protect steel surfaces against corrosive stimulators and subsequent degradation of the surfaces. In practice, there is a number of methods or technologies that provide sufficient corrosion protection of steel surfaces. The content of this article describes the methods of protecting steel structures by means of zinc coating, focusing on how to design and produce a component for hot-dip galvanizing that would not be galvanized in one piece, and subsequently, how to connect, weld, assemble and treat the areas that are left not galvanized, for instance, due to the welding.