Výroba oxidu zinočnatého zo salmiakového steru

Rubrika: Zajímavosti

Salmiakový ster je odpad, ktorý vzniká pri procese mokrého kusového žiarového zinkovania (MKŽZ). Ide o špecifický odpad, ktorý je zaradený do kategórie „N“, nebezpečný odpad. Vzniká dôsledkom reakcie tavidla so zinkovou taveninou. Tavidlo je tvorené chloridom amónnym, t.j. salmiakom. Do tavidla sa tiež pridáva malé množstvo glycerínu ako peniaceho činidla. Chlorid amónny sa v priebehu zinkovania odparuje a tiež reaguje so železom, oxidom zinku a zinkom. Výsledkom je, že tavidlo stráca postupne svoje vlastnosti a musí byť z hladiny roztaveného zinku odstránené. Odstraňovanie musí byť dôsledné, aby sa minimalizovalo zachytenie zinku v odstraňovanom tavidle. Salmiakový ster sa v praxi odstraňuje pomocou naberača (obr. 1) v určitých časových intervaloch (každé 4 hodiny, resp. 8 hodín, v závislosti od prevádzky). Salmiakové stery (obr. 2) sa zhromažďujú a následne ich odovzdávajú spoločnosti, ktorá je oprávnená nakladať s nebezpečným odpadom za poplatok.

Technológiu MKŽZ v rámci Slovenska realizuje iba jediná spoločnosť Kovotvar, v.d., Kúty. V Českej republike proces MKŽZ vykonáva spoločnosť ALKA Holding, s.r.o. Chotěboř, spoločnosť OPP Polička, a.s. a spoločnosť ERLEN, s.r.o., Fulnek. Celkovo podiel technológie MKŽZ v Európskej únii je veľmi malý v porovnaní s procesom suchého kusového ŽZ. Na základe informácií z AGA (American Galvanizers Association) v USA tento podiel dosahuje až 20%.

Spracovaniu tohto odpadu sa nevenuje pozornosť ani na teoretickej úrovni a nerealizuje sa ani v praxi. Tento odpad obsahuje približne 40% zinku a končí na skládke nebezpečných odpadov. Bohatá zinková ruda pritom obsahuje 10 až 15% zinku. Salmiakový ster okrem zinku obsahuje aj chloridy, resp. oxochloridy, ktoré sú prítomné aj v iných odpadoch (okrem salmiakového steru) vznikajúcich v procese žiarového zinkovania (napr. zinkový popol). Ich odstránenie je veľmi dôležité pre výrobu kovového zinku alebo oxidu zinočnatého. Na odstraňovanie chloridov môžu byť použité pyrometalurgické, hydrometalurgické procesy, alebo ich kombinácia. Pyrometalurgické procesy sú vhodnejšie pre odpady s väčšou zrnitosťou a s nižším obsahom chloridov, pretože pri vyšších teplotách dochádza k ch vyparovaniu a zároveň k strate zinku, ktorý je vo forme chloridov. Hydrometalurgický spôsob odstraňovania chloridov je vhodnejší pre jemnozrnnú frakciu s vyšším obsahom chloridov. Po lúhovaní v kyslom alebo alkalickom prostredí sa zinok následne vylučuje z roztoku vo forme kovového zinku alebo vo forme zlúčenín.

Tab.1 – Chemické zloženie vzoriek salmiakového steru

| Vzorka | Obsah stanovených prvkov [%] | Vzorka | Obsah stanovených prvkov [%] | ||||||||||

| VZ 1 | Zn | Cl- | Fe | Al | Pb | Zvyšok | VZ 2 | Zn | Cl- | Fe | Al | Pb | Zvyšok |

| 50,42 | 26,10 | 0,04 | 0,14 | <LoD | 23,3 | 43,60 | 31,94 | 0,14 | 0,29 | 0,08 | 23,95 | ||

| 46,78 | 27,73 | 0,03 | 0,14 | <LoD | 25,32 | 44,20 | 34,82 | 0,14 | 0,20 | 0,02 | 20,62 | ||

| 45,73 | 27,73 | 0,04 | 0,15 | <LoD | 26,35 | 44,40 | 35,46 | 0,17 | 0,14 | <LoD | 19,83 | ||

| 49,86 | 25,96 | 0,03 | 0,14 | <LoD | 24,01 | 45,87 | 35,46 | 0,14 | 0,15 | <LoD | 18,38 | ||

| 44,59 | 25,96 | 0,03 | 0,15 | <LoD | 29,27 | 46,98 | 31,92 | 0,18 | 0,15 | <LoD | 20,77 | ||

| 46,86 | 27,73 | 0,03 | 0,13 | <LoD | 25,25 | 43,86 | 31,92 | 0,15 | 0,19 | 0,02 | 13,86 | ||

| 47,55 | 27,73 | 0,04 | 0,16 | <LoD | 24,52 | 42,35 | 36,10 | 0,13 | 0,24 | <LoD | 21,18 | ||

| 49,56 | 25,96 | 0,04 | 0,15 | <LoD | 24,29 | 44,45 | 31,90 | 0,14 | 0,30 | <LoD | 23,21 | ||

| 45,75 | 25,96 | 0,03 | 0,15 | <LoD | 28,11 | 35,98 | 35,46 | 0,23 | 0,22 | <LoD | 28,11 | ||

| 46,92 | 22,55 | 0,04 | 0,12 | <LoD | 20,38 | 45,88 | 35,46 | 0,22 | 0,30 | <LoD | 18,14 | ||

| 44,75 | 28,37 | 0,03 | 0,13 | 0,04 | 26,68 | 43,65 | 32,95 | 0,14 | 0,30 | <LoD | 22,96 | ||

| 46,58 | 22,55 | 0,04 | 0,14 | <LoD | 30,69 | 44,52 | 34,86 | 0,14 | 0,20 | 0,08 | 20,2 | ||

| 44,85 | 23,19 | 0,04 | 0,14 | <LoD | 31,78 | 45,36 | 33,76 | 0,17 | 0,19 | <LoD | 20,52 | ||

| 45,92 | 27,73 | 0,03 | 0,14 | <LoD | 26,18 | 43,54 | 31,44 | 0,14 | 0,15 | <LoD | 24,73 | ||

| 46,84 | 25,46 | 0,03 | 0,13 | 0,02 | 27,54 | 43,78 | 31,92 | 0,18 | 0,15 | 0,02 | 23,95 | ||

| 45,98 | 21,28 | 0,03 | 0,13 | 0,02 | 32,56 | 44,89 | 32,42 | 0,15 | 0,14 | 0,02 | 22,38 | ||

| 45,59 | 25,96 | 0,04 | 0,13 | 0,02 | 28,26 | 43,45 | 33,12 | 0,13 | 0,24 | 0,05 | 23,01 | ||

| 46,87 | 27,75 | 0,03 | 0,13 | <LoD | 25,22 | 42,76 | 31,91 | 0,14 | 0,21 | <LoD | 24,98 | ||

| 44,62 | 21,63 | 0,03 | 0,15 | <LoD | 33,57 | 43,69 | 31,46 | 0,23 | 0,22 | <LoD | 24,4 | ||

| 46,74 | 27,83 | 0,03 | 0,15 | <LoD | 25,25 | 45,68 | 32,42 | 0,15 | 0,30 | <LoD | 21,45 | ||

| Priemer | 46,64 | 25,76 | 0,03 | 0,14 | 0,005 | 27,42 | Priemer | 43,94 | 33,34 | 0,16 | 0,21 | 0,02 | 22,33 |

| s | 1,67 | 2,29 | 0,01 | 0,01 | 0,01 | s | 2,19 | 1,65 | 0,03 | 0,06 | 0,03 | ||

| RSD | 3,58 | 8,87 | 14,78 | 7,33 | 220,05 | RSD | 4,99 | 4,94 | 20,06 | 27,47 | 178,27 | ||

|

LoD – pod hranicou dôkazu metódy AAS, s – štandardná odchýlka |

|||||||||||||

EXPERIMENTÁLNA ČASŤ ANALÝZA VZORIEK

Cieľom experimentov bolo realizovať hydrometalurgické spracovanie salmiakového steru s cieľom získania predajného produktu. Štúdiu boli podrobené salmiakové stery z dvoch prevádzok (VZ1 – slovenská prevádzka a VZ2 – česká prevádzka). Dodané vzorky boli upravené drvením a mletím. Vzorky po mletí sa vyznačovali zrnitosťou d ≤ 1,25 mm. Pre získanie homogénnej vzorky sa uskutočnila kvartácia. Z každej prevádzky sa analyzovalo 20 vzoriek. Prvková analýza sa uskutočnila metódou AAS. Zo získaných výsledkov chemickej analýzy (viď Tab.1) vyplýva, že majoritným prvkom v oboch vzorkách je zinok s priemernou hodnotou: VZ1 = 46,64% Zn a VZ2 = 43,94% Zn.

Dodané vzorky sa líši a nie len v chemickom zložení (hlavne obsah chloridov). Vzorka VZ1 bola na povrchu mazľavá, hygroskopická, s vyššou hustotou ako vzorka VZ2. Vzorka VZ2 bola suchá, s pórovitým povrchom. Rozdiely súvisia s technologickými podmienkami prevádzky (odlišná perióda odstraňovania opotrebovaného tavidla, teplota zinkového kúpeľa a pod.).

S cieľom zistenia fázového zloženia dodaného materiálu sa vzorky podrobili röntgenovej kvalitatívnej a kvantitatívnej difrakčnej fázovej analýze. Vo vzorke VZ1 boli stanovené dve fázy: ZnOHCl (oxochlorid zinočnatý) s podielom 96,36% a HN4Cl s podielom 3,64%. Vo vzorke VZ2 boli stanovené tri fázy zinku: Zn5(OH)8Cl2.H2O (simonkolleit) s podielom 70,83%, (NH4)2ZnCl4 (chlorid diamónnozinočnatý) s podielom 24,02% a ZnCl2(NH3)2 (chlorid diaminzinočnatý) s podielom 5,15%. Z uvedeného vyplýva, že dodané vzorky salmiakového steru (VZ1 a VZ2) vykazujú odlišné fázové zloženie.

HYDROMETALURGICKÉ SPRACOVANIE STEROV – LÚHOVANIE

Hydrometalurgické spracovanie sterov bolo študované na vzorke VZ1. Proces lúhovania, ktorého cieľom bol prevod zinku doroztoku prebiehal v sklenenej kadičke, ktorá bola vložená do vodného reaktora s požadovanou teplotou udržiavanou vodným termostatom. Miešanie vzorky v lúhovacom roztoku o objeme 400 ml bolo zabezpečené skleným miešadlom s konštantnou rýchlosťou miešadla 200 ot./min. Na lúhovanie salmiakového steru sa použili lúhovacie činidlá: destilovaná voda a vodný roztok HCl s koncentráciou 0.01; 0.05; 0.1; 0.25; 0.5; 1 a 2M HCl. V procese lúhovania sa použil pomer K:P (kvapalná ku pevnej fáze) K:P = 20:1, čo predstavuje 400ml:20g, K:P = 40:1 a K:P = 80:1. Lúhovacie experimenty prebiehali pri štyroch zvolených teplotách 20, 40, 60 a 80 °C s maximálnou dobou lúhovania 90 minút.

Pre hydrometalurgické spracovanie v poloprevádzkových resp. prevádzkových podmienkach je najvhodnejšie voliť také podmienky lúhovania salmiakového steru, pri ktorých do roztoku prejde maximálne množstvo zinku za pomerne krátku dobu a pri najnižších nákladov. Z týchto dôvodov na základe výsledkov experimentov, ktoré sú detailne opísané v [1] sa za optimálne podmienky, s ohľadom na možné spracovanie salmiakového steru v priemysle, zvolili nasledovné podmienky: Teplota 40 °C, koncentrácia HCl 0,5M, pomer K:P = 20:1 a doba lúhovania 30 min. Pri zvolených optimálnych podmienkach došlo takmer k úplnému prevodu všetkých zložiek vzorky VZ1 do roztoku. Vzniknutý filtračný koláč tvoril približne 3% z celkovej hmotnosti vstupnej návažky.

ZÍSKAVANIE ZLÚČENIN ZINKU Z ROZTOKU – ZRÁŽANIE

Cieľom zrážania bolo získanie zinku z roztoku vo forme predajnej zlúčeniny. Pre štúdium boli použité dve zrážacie činidlá: Na2CO3 a NaOH.

Experimenty zrážania pomocou Na2CO3 prebiehali pri teplotách 20, 40, 60 a 80 °C. Všetky zrážacie experimenty sa uskutočnili pri dobe zrážania 10 min., 30 min. a 60 minút. Predlžovanie doby zrážania nemalo vplyv na množstvo a kvalitu vytvorených zrazenín. Z tohto dôvodu sa za optimálnu dobu zrážania zvolila doba 10 minút. Vzniknuté zrazeniny sa premyli v horúcej vode (60 °C), vysušili pri teplote 105 °C po dobu 24 hod. a následne sa podrobili rtg. difrakčnej analýze. Pri zrážaní pomocou Na2CO3 došlo k vzniku fázy Zn5(OH)6(CO3)2 (hydrozinkit).

Nakoľko jedným z cieľov predkladanej práce bol zisk predajného produktu, vzniknuté zrazeniny sa podrobili kalcinácii. Kalcinácia prebiehala pri teplote 600 °C po dobu jednej hodiny. Proces kalcinácie pravdepodobne prebieha podľa nasledujúcej reakcie (1):

Zn5(OH)6(CO3)2 = 5ZnO + 3H2O(g) + 2CO2(g) (1)

Pri kalcinácií Zn5(OH)6(CO3)2 hydrozinkitu pri teplote 600 °C dochádza k jeho rozkladu na ZnO, vodnú paru a oxid uhličitý, čo bolo potvrdené aj termodynamickým štúdiom.

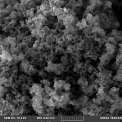

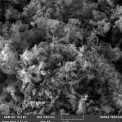

Zrážanie pomocou NaOH pri nižších teplotách viedlo k vzniku zrazeniny tvorenej fázami Zn5(OH)8Cl2.H2O, Zn(OH)2 a ZnO, ktorá bola následne podrobená kalcinácii pri teplote 600 °C za vzniku fázy ZnO. Morfológia častíc po kalcinácii je zobrazená na obr. 3. Pri použití zrážacieho činidla NaOH pri teplote zrážania 60 až 80 °C došlo priamo v k vzniku zrazeniny tvorenej ZnO. Morfológia vzniknutých častíc ZnO je zobrazená na obr. 4.

ZÁVER

Na základe analýz dodaných vzoriek salmiakových sterov bolo stanovené, že jednotlivé vzorky z dvoch prevádzok majú podobné chemické zloženie, najmä z hľadiska obsahu zinku. Rozdiely boli stanovené vo forme výskytu zinku, teda vo fázovom zložení. Vzorka zo slovenskej prevádzky bola podrobená detailnému štúdiu procesov lúhovania s cieľom maximálneho prevodu zinku do roztoku. Stanovené boli optimálne pomery lúhovania: teplota 40 °C, koncentrácia HCl 0.5M, pomer K:P = 20:1 a doba lúhovania 30 min. Následne sa realizoval proces zrážania s cieľom získania konečného produktu ZnO. Pre zrážanie boli zvolené dve zrážacie činidlá – Na2CO3 a NaOH. Pri zrážaní pomocou Na2CO3 pri všetkých zvolených teplotách 20 – 80 °C došlo k vzniku zrazeniny s obsahom fázy Zn5(OH)6(CO3)2 (hydrozinkit), ktorá sa podrobila kalcinácii za vzniku predajného produktu ZnO. Zrážaním pomocou NaOH pri teplotách 20 – 40 °C vznikla zrazenina, ktorú bolo nutné podrobiť kalcinácii pre vznik ZnO. Zrážanie pomocou NaOH pri vyšších teplotách 60 – 80 °C viedlo priamo k vzniku ZnO. Uvedeným laboratórnym spôsobom bolo potvrdené, že možno získať z nebezpečného odpadu predajný produkt.

Táto práca bol vytvorená s podporou projektu VEGA č. 1/0425/14.

LITERATURA

[1] Pirošková, J.: Spracovanie vrchného steru vznikajúceho v procese mokrého žiarového zinkovania, Doktorandská dizertačná práce, HF TU Košice, 2015.