Aktuality

Aktuality  Zajímavosti

Zajímavosti  Výroba nosné ocelové konstrukce přístavního kontejnerového jeřábu

Výroba nosné ocelové konstrukce přístavního kontejnerového jeřábuVýroba nosné ocelové konstrukce přístavního kontejnerového jeřábu

Rubrika: Zajímavosti

V nedávné době společnost VÍTKOVICE POWER ENGINEERING vyrobila nosné konstrukce pro dva kolejové portálové jeřáby určené pro největší evropský přístav v Rotterdamu.

První kontejnery byly použity v Anglii, ale ve větším množství je začala používat US Army po druhé světové válce. Tato ho vyvinula téměř do dnešní podoby, tedy ocelového kontejneru, z původně dřevěného kontejneru používaného před II. sv. válkou v UK. Použití bylo hlavně pro přepravy do Koreje a při válce ve Vietnamu. Pomohlo zkrátit přepravu o polovinu díky manipulaci. Poté ho IMCO (dnes IMO International Maritime Organization) v roce 1972 schválilo pro běžné používání a zavedlo certifikaci.

Kontejnery jsou tedy technicky přesně standardizované a unifikované předměty. Mají stanoveno pět běžných délek od 20 do 53 stop (16,2 m). Výška standardního kontejneru činí 8 stop a 6 palců (2,59 m), šířka je 8 stop (2,44 m).

Standardizované rozměry kontejnerů a jejich technická unifikace zjednodušuje, zpřehledňuje, urychluje a zlevňuje překládku zboží mezi různými druhy dopravních prostředků, například ze specializovaných kontejnerových lodí na speciální kontejnerové železniční vagóny nebo z kontejnerových železničních vozů na kontejnerové nákladní automobily atd., i jinou manipulaci s většími objemy přepravovaného zboží, což zefektivňuje přepravu (zejména u drobnějšího zboží). Díky standardizovaným rozměrům je možné kontejnery na lodích a v kontejnerových překladištích stohovat v několika vrstvách nad sebou a vhodně používat i speciální standardizovanou manipulační techniku (např. speciální kontejnerové jeřáby, specializovaná vysokozdvižná vozidla apod.), kterou je také možno automatizovat a řídit na dálku pomocí počítače atd.

VÝROBA OK JEŘÁBU

Počátek kontejnerové dopravy v Rotterdamu se datuje do roku 1966, kdy začaly pravidelné plavby mezi Evropou a USA. Během krátké doby se stal přístav v Rotterdamu největším na světě co do objemu překládky a bylo tomu tak až do r. 2004. V současnosti byl sice předstižen zjm. čínskými přístavišti, ale v Evropě je nadále jasnou jedničkou – např. v roce 2011 obsloužil téměř 12 miliónů TEU (objem kontejnerové přepravy se udává v jednotkách TEU, přičemž 1 TEU je ekvivalentem jednoho 20stopého kontejneru).

Automatizované jeřáby moderního designu, pro které jsme dodávali ocelovou nosnou konstrukci, budou obsluhovat překládání a stohování kontejnerů. Součástí naší dodávky nebyly elektrické instalace, pohony, jeřábové kočky a uchycovací zařízení na kontejnery.

Jeřáb má namontováno elektrické zařízení jako osvětlení, bezpečnostní systém (protikolizní systém, detekce kontejnerů, průmyslové kamery, poziční systémy pro zvedání a polohu kočky apod.). Rychlost pohybu jeřábu může být až 270 m/minutu . Nosnost je navržena na břemeno 41 tun.

Konstrukce mají po smontování na místě výšku téměř 25 metrů, jeden jeřáb má hmotnost více než 100 tun. Práce na těchto jeřábech trvaly více než 1 rok a mj. nám přinesly i celou řadu nových zkušeností, jako např. zalévání nosníků betonem za účelem jejich přitížení, předmontáž kabelových žebříků a drah pro elektrické vedení apod.

Velké problémy nám přinášely neustálé změny dokumentace, kterou zajišťoval zákazník. Celkem jsme v průběhu výrobního procesu byli přinuceni řešit více než 50 změn a dodatků, které velmi komplikovaly již rozběhnutou výrobu.

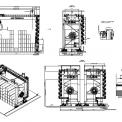

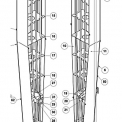

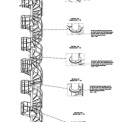

Ocelová konstrukce jeřábu sestává ze dvou pevných noh, dvou kyvných noh, ztužení, hlavních nosníků s kolejovou dráhou, příčníků pro připojení na podvozky a obslužného točitého schodiště. Kolejová dráha pro kočku je umístěna ve výšce 24,2 m nad pojezdovou kolejovou dráhou pro jeřáb. Rozpětí kolejnic činí 27,8 metru. Výroba byla velmi náročná i z hlediska požadavků na přesnost neboť maximální přípustná odchylka je odvozena od přesnosti stohování kontejnerů +/- 20 mm. Z tohoto důvodu bylo nutno provádět sestavy dílců na dílně.

Pro výrobu byl použit materiál jakosti S355 J2, přičemž materiál musel pocházet z Evropy a jeho výrobce musel vlastnit speciální certifikát TÜV. I zajišťování dalšího materiálu (spoj. Prvky apod.) probíhalo podle přísných regulí a někdy i u předem určených dodavatelů.

Největšími dílci byly hlavní nosníky o rozměrech 1 570 × 2 320 × 30 250 mm, každý o hmotnosti cca 20 tun.

Masivnější z noh, pevná noha, má obdélníkový tvar proměnného průřezu s největšími rozměry 2 410 x 1 600 mm, délka je necelých 19 metrů.

Příčník, vyplňovaný betonem, byl jedním z dílců, který měl velmi náročné požadavky na dodržení rozměrových tolerancí, na opracování.

Složitou operací bylo také napojování jednotlivých dílců točitého schodiště, které bylo tvořeno šesti dílci, přičemž bylo nutno velmi pečlivě propojit nejen dílce mezi sebou, ale také přesně napojit nástupní a výstupní místa a místa připojení k pevné noze. Točité schodiště bylo dodáno z kooperace a byli jsme donuceni při jeho sestavovaní do celkové délky k různým úpravám a délkových nadstavováním.

ZÁVĚR

Vzhledem k neustálému růstu potřeb přepravy zboží po celém světě lze očekávat i zvýšenou poptávku po prostředcích umožňujících rychlou a spolehlivou manipulaci s kontejnery. I když tato zakázka byla pro nás velkou zatěžkávací zkouškou, jsme rádi za nově nabyté zkušenosti a doufáme v jejich uplatnění v budoucnu. V současnosti probíhá v přístavišti Rotterdam zkušební provoz obou jeřábů a víme, že koncový zákazník plánuje dodávky dalších v budoucnosti.

Manufacture of Load-bearing Structure of a Port Container Crane

Recently, the company VÍTKOVICE POWER ENGINEERING has manufactured the load-bearing structure for two rail portal cranes for the biggest European port in Rotterdam. After their assembly in their final destination, their length amounts to almost twentyfive metres. Weight of each of them exceeds one hundred tons. Works on these cranes took more than a year.