Svařování a dělení

Svařování a dělení  Vliv obsahu příměsí v Argonu na technologické vlastnosti svařovacího procesu

Vliv obsahu příměsí v Argonu na technologické vlastnosti svařovacího procesuVliv obsahu příměsí v Argonu na technologické vlastnosti svařovacího procesu

Rubrika: Svařování a dělení

Průmyslová výroba má neustálou tendenci ke zvyšování efektivnosti výroby a to optimalizací výkonu procesů, snižováním nákladů ale taky zlepšováním pracovních podmínek a vlivu na životní prostředí. U svařování jsou nejzajímavější výstupy z optimalizace rychlosti svařování nebo povrchové kvality svarů (bez další úpravy povrchu), snižování rozstřiku/kouřivosti procesu a tím snižování nákladů na dodatečné broušení a čištění povrchu nebo nákladního odsávání kouře. Na uvedené mají vliv nejen faktory jako konstrukce svařovacích zdrojů, nové typy přídavných materiálů, ale taky druh ochranné atmosféry a její složení, resp. obsahu příměsí CO2 popř. O2 a jiných plynů v argonových směsích.

FUNKCE A VLASTNOSTI OCHRANNÉ ATMOSFÉRY

Mezi základní funkce ochranné atmosféry patří ochrana svařovací lázně před okolím, vytváření prostředí pro hoření oblouku a fyzikální nebo chemické působení na svarový kov. Důsledky působení se projevují hlavně ve vlivu na parametry svařování (proud, napětí, rychlost…), způsobu přenosu roztaveného materiálu v oblouku, struktura oblouku (teplota, hustota energie…), viskozita svarové lázně, chemické složení svarového kovu, velikost a tvar závaru.

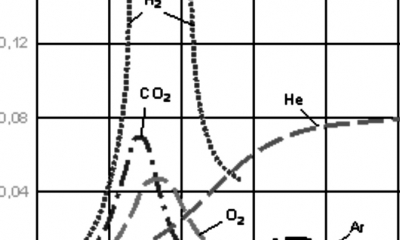

Z hlediska fyzikálních vlastností ochranných plynů při MIG/MAG svařování je nejdůležitější jejich ionizační vlastnost a tepelní vodivost. Ochrana oblouku argonem vyžaduje méně energie (nižší napětí) k ionizáci oblouku, resp. k jeho stabilnímu hoření nebo u jeho větší délce ve srovnání s čistým CO2.

Vysoké povrchové napětí způsobí přenos kovu ve velkých kapkách a hrubý povrch housenky. Na povrchové napětí příznivě působí O2 spolu s CO2.

Tepelní účinnost argonu z hlediska ovlivnění základního materiálu je nižší než u CO2 a proto je přenesení tepla z oblouku menší, čím vzniká užší závar a menší ovlivnění tepelně ovlivněné oblasti.

| Tabulka 1 | ||||

| Ochranný plyn | Váha (kg/m3) | Relativná váha ke vzduchu | Disociační energie (eV) | Ionizační energie (eV) |

| Argon | 1,784 | 1,380 | - | |

| Helium | 0,138 | 0,138 | - | |

| Oxid uhličitý | 1,977 | 1,529 | 6,3 | 14,4 |

| Kyslík | 1,429 | 1,105 | 8,05 | 12,5 |

| Dusík | 1,251 | 0,968 | 9,76 | 15,8 |

| Vodík | 0,070 | 0,070 | 4,48 | 15,4 |

DEFINICE OBLASTI PŘENOSU MATERÁLU

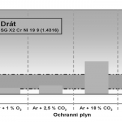

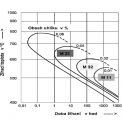

Přenos kovu krátkým obloukem Stabilita krátkého oblouku se hodnotí analýzou času hoření oblouku za daného napětí a proudu. Kritické napětí, které stanoví ztrátu stability, se určí podle standardní odchylky času hoření oblouku (obr. 1).

Přenos kovu sprchovým obloukem

Tento druh přenosu je charakterizovaný stabilním průběhem proudu a napětí, téměř žádným rozstřikem a minimálními emisemi (obr. 2).

Globulární přenos roztaveného kovu

Hranice globulárního přenosu tvoří oblast mezi krátkým obloukem a sprchovým přenosem. Je to obvykle nestabilní přenos kovu.

- Může se blížit ke krátkému oblouku s rozdílem, že kulička roztaveného kovu je podstatně větší, ale síly na konci drátu nezpůsobí její oddělení. Může explodovat, nebo je vymrštěná mimo svarové koupele.

- Nebo jsou parametry vyšší, roztavený kov je vymrštěný po nedefinovatelní trajektorii jako tzv. „free flight droplet“.

Některé přenosy kovu jsou způsobené špatným nastavením parametrů.

Nestabilní krátký oblouk – je zapříčiněný nastavenou nízkou indukcí, která není schopna stabilizovat proces přechodu kapky kovu do koupele.

Globulární přenos krátkým oblokem a velkými kapkami – je zapříčiněný vysokým napětím a pomalou frekvencí přechodu kapek. Kapky tekutého kovu narostou na několikanásobně větší rozměr, než je průměr drátu. Uvedený přenos kovu je nevýhodný z hlediska nižší rychlosti svařování, tvorby zápalů, rozstřiku a taky ovládání koupele.

Globulární přenos kovu obloukem – volný let kapek (free flight droplets) – tenhle přenos se nedoporučuje, protože výsledek je velké množství rozstřiku adhezívně spojeného se svařencem.

Přechodová oblast – přechody mezi jednotlivými způsoby přenosu materiálu nejsou náhlé, ale vždy tam je nějaká přechodová oblast, která závisí i od tvaru proudu, např. staré diodové zdroje tuhle zónu rozšiřují. V praxi se tahle oblast často využívá, protože většina kapek roztaveného materiálu padne do svarové koupele.

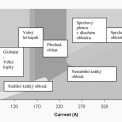

Stanovení rozsahu oblastí přenosu pro různé ochranné plyny

Pro srovnání byly použity a vyhodnoceny plyny – čisté CO2, směsný plyn Arcal 14 (3 % CO2 + 1 % O2 v Argonu), směsný plyn Arcal 21 (8 % CO2 v Argonu), směsný plyn Arcal MAG (18 % CO2 v Argonu) a směsný plyn Atal 7 (25 % CO2 v Argonu).

Arcal 14 má širokou oblast použití, protože je jenom velice úzký prostor 15 A mezi koncem krátkého oblouku a začátkem sprchového. Kromě toho „zakázaný“ prostor přenosu volně letících kapek je velice úzký.

Arcal 21 ve srovnání s Arcal 14 nabízí podobný rozsah proudu při krátkém oblouku. Sprchový přenos začíná u vyšších napětí. To je zapříčiněné vyšším obsahem CO2 a také absencí O2, který má vliv na viskozitu koupele a taktéž na rozsah oblasti pro volně letící kapky, který je širší.

Zvyšující podíl CO2 v ochranném plynu Arcal MAG znásobuje změny v přenosu kovu. Snižuje o něco horní hranici proudu pro krátký oblouk a zvyšuje prahové napětí i pro sprchový přenos. Rozsah oblasti pro kapky letící volným letem u zvýšeného napětí je velice široký.

Použití Atal 7 ukazuje stejné tendence jako u Arcal MAG. Snižuje horní hranici proudu pro krátký oblouk a zvyšuje prahové napětí pro sprchový přenos kovu. Rozsah oblasti kapky letící volným letem při zvýšeném napětí je obrovská – horní hranice se nedá ani stanovit.

Použití čistého CO2 zapříčiní, že sprchový přenos nenastane. Současně se rozsah pro krátký oblouk zúží. Stejně jako pro Atal 7 i u čistého CO2, horní hranice pro „free flight droplet“ nejestvuje, spodní hranice je posunutá níž.

Srovnání jednotlivých plynů poukazuje, že krátký oblouk funguje velice podobně u plynů Arcal 14 (3 % CO2 + 1 % O2 v Ar), Arcal 21 (8 % CO2 v Ar) a Arcal MAG. Hodnoty proudu a napětí jsou velice podobné. Atal 7 (25 % v Ar) vyžaduje vyšší napětí a má užší proudový rozsah jako předešlé tři plyny. Čisté CO2 pokračuje v načrtnuté tendenci. Potřebuje vyšší napětí a má nejužší proudový rozsah.

Ve sprchovém oblouku, čím víc je CO2 v argonu, tím vyšší napětí a proud potřebujeme. V čistém CO2 se sprchový přenos při konvenčním proudě nedá dosáhnout.

Jestli se použije drát menšího průměru, přenosy kovu se změní následovně – krátký oblouk se zúží a kritické napětí bude nižší.

Vyhodnocení kouřových emisí

Stanovování emisí pro všech pět plynů bylo na třech vzorcích pro každý plyn. Každá křivka se určila ze tří nebo čtyř parametrů stanovených zkušeným svářečem. Množství emisí se určovalo vážením filtrů před a po svařování.

Výsledky testů ukazují vliv složení ochranního plynu na dýmové emise. Zjistilo se, že čím větší obsah CO2, tým větší obsah kouře vzniká. Nejvíc emisí má čisté CO2, víc než dvounásobní vůči směsným plynům.

Vyhodnocení rozstřiku

U svařování 2mm a 4mm plechů nejsou výsledky tak markantní. Zde je přenos krátkým obloukem a globulárním přenosem. Rozstřik se vytváří při rozrušení tekutého mostíku. Čím je kov tekutější, tím je rozstřiku víc a kapky jsou menší a lehce odstranitelné. Je to zřejmé u plynů Arcal 14 a Arcal 21, které mají menší obsah CO2 jako zbylé zkoušené plyny, co způsobuje vyšší tekutost kovu.

Je možné konstatovat, že přestože je procento rozstřiku je nepatrně vyšší u mixních plynů. Komfort svářeče je vyšší u použití Arcal 14 a Arcal 2, protože použití čistého CO2 způsobuje, že kapky jsou větší a přestože je jich míň, rozstřik zůstává nalepený na materiálu a ovlivňuje viditelnost koupele svářeči.

Na tlustších materiálech – 8mm je výsledek jasný. Čisté CO2 je nejhorší z důvodu globulárního přenosu kovu (sprcha není možná). Druhý nejhorší plyn je Atal 7 s obsahem 25 % CO2 v Ar, co je zároveň i hranice sprchového přenosu roztaveného kovu v oblouku.

Shrnutí vlivu množství CO2 ve směsi pro svařování uhlíkových ocelí

Výsledky ukazují signifikantní rozdíly mezi použitím čistého CO2 a použitím směsných plynů CO2 resp. i O2 v argonu. Použití čistého CO2 způsobuje zmenšení oblasti krátkého oblouku, zvětšení oblasti přenosu velkými kapkami a neřízeným letem kapek, ztrátu flexibility v nastavení – velký rozstřik u svařování nad 170 A, větší kouřivost a tím zhoršení viditelnosti svarové koupele.

Svařování s argonovou směsí přináší kratší oblouk a tím zvýšení ovladatelnosti koupele u tenkých tloušťek a v polohách. Stabilita procesu přináší podstatnou redukci množství a zmenšení velikosti rozstřiku, co vede k snížení nákladů na následné čištění po svařování a taky zvyšuje komfort svářeče.

Svařování vysokolegovaných ocelí

Hlavním rozdílem vysokolegovaných ocelí vůči uhlíkovým (nelegovaným nebo nízkolegovaným) je jejich odolnost proti korozi. Korozivzdornost je daná chemickým složením s obsahem chrómu v tuhém roztoku minimálně 12 % hmotnosti. Austenitická struktura se dosahuje díky přítomnosti niklu. Typické složení je 18 % Cr, 10 % Ni, 0,02–0,15 % C a eventuálně Ti, Nb, Mo, Cu, Si…

Ve svařování dochází k největším rozdílům ve srovnání s uhlíkovými ocelemi díky jejich odlišným vlastnostem a to hlavně nízké tepelné vodivosti a vysoké tepelné roztažnosti, co způsobuje zvýšení úrovně deformace u svařování.

MAG svařování vysokolegovaných ocelí

Pro MAG svařování je jedno z nejdůležitějších kritérií zachování korozivzdornosti svarového spoje, množství kyslíku v ochranné atmosféře, které musí být na rozdíl od uhlíkových ocelí, omezeno. Nejčastější směsi 2 % CO2 nebo O2 v argonu dostatečně stabilizují oblouk a zabezpečí dostatečný odtavovací výkon za nevýznamného narušení metalurgii svarového spoje. Pro zlepšení tekutosti lázně, přenosu teploty, rozšíření závaru, zvýšení rychlosti svařování a tím produktivity se do směsi může přidat 15–45 % helia. Je inertní a přispívá k lepšímu přenosu energie z oblouku do základního materiálu.

Obsah CO2 ve směsi s argonem může taky výrazně ovlivnit chemické složení svarového kovu. CO2 je nauhličující plyn a ochranné atmosféry překračující 3 % CO2 vykazují výrazné nauhličení.

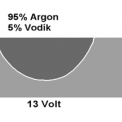

TIG svařování vysokolegovaných ocelí

Pro TIG svařování je nemožné použít směsi s CO2 nebo s O2, protože netavící se elektroda musí být taky chráněna před kyslíkem. Z tohoto důvodu se jako ochranní plyn používá čistý argon nebo pro zvýšení rychlosti svařování, směsi argonu a vodíku. Pro ruční svařování je to nejběžněji 2 až 3 % vodíku v argonu. Pro automatizované a robotizované svařování se používají směsi 5 až 10 % vodíku v argonu. Redukční vodík ještě zlepšuje ochranu a proto se vodík ve směsi s dusíkem nebo argonem využívá i pro ochranu kořene svaru.

U vysokolegovaných austenitických ocelí je důležité limitovat obsah CO2 i N2, které způsobují vznik mezikrystalových karbidů nebo nitridů a tím snižují obsah chrómu v oblasti a jsou důsledkem lokální mezikrystalové koroze. Pro austenitické ocele stabilizované titanem se nedoporučuje jako ochrana kořene směs s dusíkem, protože vytváří nitridy titánu a tím ochuzuje svarový kov o Ti a výsledkem je snížené množství chrómu v tuhém roztoku a tím i snížená korozivzdornost. Pro tyhle ocele a také feritické a duplexní ocele je vhodná směs s argonem.

ZÁVĚR

Všechny výsledky poukázali, že výběr správné ochranné atmosféry ovlivňuje kvalitu svarového spoje, přímé náklady na svařování – pořízení plynu, spotřebu přídavného materiálu ale taky výrazně i nepřímé náklady. Nejdůležitější vliv má na rychlost svařování a tím na ekonomiku procesu, druh přenosu kovu v oblouku a tím množství rozstřiku nebo kouře a proto ovlivňuje vicenáklady na jejich odstraňování. Proto je důležité poznat vliv jednotlivých plynů na proces co nejdůkladněji.

Impact of Additive Contents in Argon on the Technological Features of the Welding Process

Industrial production has constant tendency to increase production efficiency. With welding the moist interesting are outputs from optimisation of welding speed or surface weld quality (without additional surface adjustments), decreasing the splash/process smoke and decreasing costs for additional abrasion and surface cleaning or costly smoke exhaust. These may be aff ected by not only factors such as welded source construction, new types of additional materials, but also the type of protective atmosphere and its composition, or the contents CO2 or O2 additives and other gases in argon mixtures.