Aktuality

Aktuality  Zajímavosti

Zajímavosti  Vliv kontinuální výroby plněných elektrod metodou ICF (Inline Continuous flux Filling proces) na kvalitu svarových spojů náročných OK

Vliv kontinuální výroby plněných elektrod metodou ICF (Inline Continuous flux Filling proces) na kvalitu svarových spojů náročných OKVliv kontinuální výroby plněných elektrod metodou ICF (Inline Continuous flux Filling proces) na kvalitu svarových spojů náročných OK

Rubrika: Zajímavosti

Narůstající požadavky na kvalitu provedení svarových spojů mostních konstrukcí kladou před mnohé z nás otázky, zda ověřené a zaběhané technologie mohou tyto úkoly efektivně i nadále zvládat. Jednou z cest, jak lze zabezpečit kvalitnější provedení svarových spojů, je širší uplatnění plněných elektrod, jak ve výrobním svařování, tak i při montáži. Lze zde čerpat ze zkušenosti, které jsou např. v sektoru offshore konstrukcí brány jako standard a které můžeme aplikovat mj. i v mostním stavitelství. Bezešvé – celosvařované plněné elektrody, vyráběné kontinuální metodou ICF (Inline Continuous flux Filling proces) japonského výrobce Nippon Steel & Sumikin Welding Co., Ltd. tak nabízí bezpečné řešení, které se v zahraničí osvědčilo na mnohých náročných offshore projektech.

PLNĚNÉ ELEKTRODY PODLE ZPŮSOBU VÝROBY

Současní tuzemští výrobci OK mají o plněných elektrodách – trubičkových drátech dostatek základních informací. Více však převládá povědomí o jejich vysoké ceně, zatímco znalosti jejich předností a přínosů, které jsou pro náročné OK významné, jsou pod ekonomickými tlaky odsouvány často do pozadí. Vlastní rozhodování, zda tuto vysoce kvalitní metodu pro svařování zvolit, je tak mnohdy jednostranně vyřešeno již předem. Otázka vhodného typu plněné elektrody tak není ani často vyslovena. Záleží proto jen na uživateli, kdy pohled na plněné elektrody bude revidován.

Abychom však pochopili i důležitost vlivu způsobu výroby plněných elektrod na finální kvalitu svarových spojů, je nezbytná základní rekapitulace možností výroby těchto elektrod. Z hlediska provedení se plněné elektrody dělí na dvě kategorie, které jsou výrobou i svými vlastnostmi odlišné.

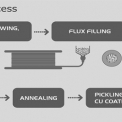

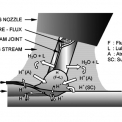

Lze zvolit nesvařované (nepoměděné), tvarově uzavřené - skružené plněné elektrody, které mají tzv. neuzavřený spoj (Folded process) [1]. Jejich výroba je kontinuální, kdy se na výrobní lince – schéma viz obr. 1 postupně formuje ocelová páska, ta je dále kontinuálně vyplněna plnivem – práškem a následně je pak uzavřena. Dalšími kroky jsou tažení na finální rozměr a balení.

Bezešvé – celosvařované plněné elektrody jsou naopak v plášti plně uzavřené a jsou převážně poměděné. Ty se vyrábějí buď známou tzv. vibrační metodou, kdy již hotová celosvařovaná trubička je naplněna setřásáním na vibračním zařízení aglomerovaným plnivem práškem (Vibration filling process) [1]. Následuje protahování polotovaru na žíhací průměr, následné tepelné zpracování vyžíhá plášť na měkko, zároveň dojde k potřebnému vysušení plniva. Dalšími fázemi výroby je trubička tažena, čištěna, poměděna a leštěna – schéma viz obr. 2.

PROGRESÍVNÍ ICF PROCES (INLINE CONTINUOUS FLUX FILLING PROCESS)

Tento nový způsob garantuje špičkovou moderní výrobu plněných elektrod. Spojuje výhody nepřerušené kontinuální výrobu trubičky skružením a jejím následným kontinuálním svařením [1, 2]. Tento postup metodou ICF byl zaveden do praxe ve společnosti Nippon Steel Sumikin Welding Co., Ltd., Japonsko (NSSW) již v roce 1991. Postupně nárust této vysoce progresívní ICF výroby plně převládl a v r.1998 zcela nahradil dříve používaný vibrační proces. V současnosti je ICF process plně využíván ve třech výrobních závodech NSSW s celkovou roční produkcí cca. 55 000–60 000 tun vyrobených plněných elektrod s obchodní značkou NITTETSU.

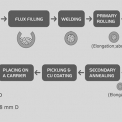

Celá produkce plněných elektrod ICF procesem je automatizována a jednotlivé výrobní kroky jsou znázorněné na obr. 3 [1, 2]:

- výchozího material – nekonečný ocelový pás je zformován do tvaru U obdobně jako u skružených tubiček,

- následně je plynule naplněn práškem – plnivem a dalším tvarováním uzavřen do kruhového průřezu,

- po kontinuálním svaření metodou ERW dojde k hermetickému uzavření švu trubičky,

- následuje první tažení na žíhací rozměr, kdy dochází k dvojnásobnému prodloužení,

- primární žíhání na měkko (dochází k vysušení plniva a minimalizaci obsahu difúzního vodíku ve svarovém kovu) s potřebnou výdrží,

- sekundárním tažením prodloužíme trubičku cca 10 krát,

- sekundární žíhání zaručí optimální vlastnosti ocelového pláště trubičky,

- moření a pomědění zajistí požadovanou odolnost proti korozi,

- finální tažení a leštění garantuje maximální hladkost, rozměrovou přesnost trubičky a optimální vlastnosti pro bezchybné podávání drátu.

Z blokového schématu a popisu ICF procesu je patrné, že se jedná o „hybridní proces“, který kombinuje přednosti kontinuální výroby skružených trubiček a výhodu uzavřené – celosvařované plněné elektrody do komplexní kontinuální výroby.

Za více jak deset let výroby plněných elektrod tímto ICF procesem se prokázalo, že tato metoda nabízí jejich uživatelům následující pozitiva.

Řízený způsob plnění prášku-plniva „Inline“, tímto byla zcela odstraněna nekontinuální technologická operace, která vibračně setřásá promísené plnivo o různém materiálovém složení do výchozího polotovaru.

Plnění v ICF procesu nám tak garantuje jak samotnou objemovou rovnoměrnost zaplnění trubičky práškem v celé její délce, tak i samozřejmě i zcela shodnou homogenitu plniva z pohledu materiálové různorodosti složení tohoto plniva. Tato vlastnost ICF procesu je velmi významná, vezmeme-li v úvahu, že prášek náplně je směsí mnoha komponent s různými měrnými hmotnostmi i vlastnostmi. Jejich stejnoměrné promísení – homogenita je pro zajištění optimálních parametrů svařovacího oblouku i výsledného svarového kovu zcela dominantní.

Žíhací operace jsou významné pro minimalizaci vlhkosti v náplni plněné elektrody i pro dosažení potřebných vlastností pláště trubičky. Aplikací kontinuálního tepelného zpracování dosahujeme potřebné rovnoměrnosti této výrobní operace.

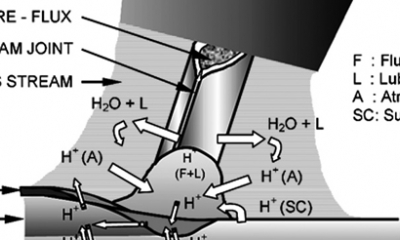

Vysoce kvalitní pomědění povrchu plněné elektrody nám garantuje dobrou „klouzavost“ trubičky v bovdenu a zabezpečuje nejoptimálnější kontakt drátu ve špičce. Pomědění vytváří ideální ochranu proti povrchové korozi trubičky a nevyžaduje dodatečnou ochranu povrchu drátu tzv. „lubrikanty“. Jejich vyloučením z výrobního procesu odstraníme jeden z potenciálních zdrojů difúzního vodíku ve svarovém kovu – viz obr. 4 [3]

Z uvedeného je patrné, že začleněním všech výrobních kroků do kontinuálního výrobního ICF procesu byl tento oproti předchozímu způsobu výrazně optimalizován. Tím se podařilo maximálně kontrolovat rozhodující parametry, které jsou pro zabezpečení výsledné kvality svarového kovu prioritní.

Z pohledu výrobce NSSW jsou to zejména:

- maximální automatizace celého výrobního cyklu – odstranění předchozích samostatných kritických výrobních cyklů (plnění prášku, žíhání), jejich začleněním do ICF procesu,

- plná Inline kontrola nad všemi operačními cykly ICF procesu,

- zachování hermeticky uzavřeného celosvařovaného pláště elektrody.

POSOUZENÍ MECHANICKÝCH HODNOT SVAROVÉHO KOVU U PLNĚNÝCH ELEKTROD NITTETSU

Pro posouzení možného vlivu ICF procesu na výslednou kvalitu svarového kovu byla zvolena nepřímá metoda vyhodnocením dostatečně velkého vzorku plněných elektrod. Z výrobního programu NSSW byly vybrány dva typické druhy elektrod – metalická a rutilová, kterými jsou standardně svařovány náročné OK:

NITTETSU SM-3A, D 1,2 mm, elektroda s náplní kovového prášku, klasifikace EN 17632-A: T 42 4 Z MM 1 H5 [6], základní parametry podle materiálového listu výrobce NSSW [4] jsou uvedeny v tab. 1.

NITTETSU SF-3AM, D 1,2 mm, elektroda s rutilovou náplní, klasifikace EN 17632-A: T 46 4 Z PM 2 H5 [7], základní parametry podle materiálového listu výrobce [5] jsou uvedeny v tab. 1.

| Tab. 1 – Mechanické hodnoty a chemické složení svarového kovu, chemické složení výchozí ocelové pásky podle materiálových listů výrobce Nippon Steel & Sumikin Welding | ||||||||||||

| Mechanické hodnoty SK dle MDS (AW): | Chemické složení SK podle MDS(AW): | |||||||||||

| Obchodní název – EN 17632-A | Rm [MPa] | Re [MPa] | Av [%] | Kv (–40 °C) [J] | HD [ml/100g SK] | C | Si | Mn | P | S | Cu | Ni |

| NITTETSU SM-3A T 42 4 Z MM 1 H5 | 520-640 | >420 | >22 | >47 | <5,0 | 0,03-0,08 | 0,40-0,80 | 1,35-1,85 | <0,030 | <0,030 | <0,40 | - |

| NITTETSU SF-3AM T 46 4 Z PM 2 H5 | 550-680 | >470 | >20 | >47 | <5,0 | 0,03-0,07 | 0,25-0,60 | 1,00-1,50 | <0,020 | <0,020 | <0,40 | 0,70-1,20 |

| Chemické složení výchozí ocelové pásky elektrod NITTETSU SM-3A a SF-3AM dle MDS (AW): | S < 0,007 | P < 0,015 | N < 0,006 | |||||||||

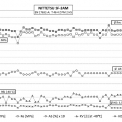

VYHODNOCENÍ MECHANICKÝCH HODNOT SVAROVÉHO KOVU U PLNĚNÝCH ELEKTROD NITTETSU

Následně byly vyhodnoceny skutečně naměřené mechanické hodnoty ze zkoušky tahem a zkoušky rázem v ohybu u obou vybraných typů drátů. Byla zde porovnávána dosahovaná pevnost v tahu Rm, mez kluzu Re, tažnost A5 a nárazová práce Kv při teplotě (–40 °C). Zároveň byly vyhodnoceny i hodnoty obsahu difúzního vodíku HD standardně zjišťované ve svarovém kovu podle ISO 3690.

Jako zdroj těchto informací byly použity běžné atesty výrobce NSSW – dokumenty kontroly podle EN 10204, typ dokumentu 3.1 (zahrnující jen skutečné hodnoty odpovídající jednotlivým tavbám), které výrobce standardně dodává se zbožím.

Pro účely této práce bylo použito větší množství atestů EN 10 204, 3.1, to znamená, že bylo celkově porovnáváno a vyhodnoceno následující množství plněných elektrod:

- elektroda s metalickou náplní NITTETSU SM-3A: 518 621 kg

- elektroda s rutilovou náplní NITTETSU SF-3AM: 563 969 kg

Z porovnávaných výsledků byly sestaveny následující grafy závislostí:

- elektroda NITTETSU SM-3A – viz graf 1,

- elektroda NITTETSU SF-3AM – viz graf 2.

DRUHY DOKUMENTŮ KONTROLY PODLE EN 10204:2004

Dosažení vyrovnané kvality produkce deklaruje výrobce NSSW dokumentem kontroly [8] – atestem podle EN 10204.

Veškeré vyrobené plněné elektrody NITTETSU dodává výrobce výhradně s atestem typu 3.1. Hodnoty zde uvedené odpovídají daným tavbám. Jsou vyhotoveny v elektronické podobě – viz obr. 5 a obr. 6.

Atesty s tzv. statistickými hodnotami výrobce NSSW zásadně nepoužívá!!

Povinné údaje na atestech plněných elektrod NITTETSU:

- název výrobce, norma dokumentu, číslo atestu, datum vyhotovení,

- název kupujícího, číslo jeho objednávky, číslo specifikace MDS,

- obchodní název, rozměr, čísla taveb, datum výroby, odkaz na EN,

- svařovací parametry testu: typ ZM, proud A, napětí U, svař. rychlost cm/min, výlet drátu mm, svař. poloha, druh plynu, spotřeba plynu, teploty interpas/předehřev,

- mechanické hodnoty tavby (svarový kov, AW): Rm [MPa]; Re [MPa]; A5 [%], Kv [J] (–40 °C) – 3 hodnoty a průměr ze tří,

- obsah difúzního vodíku HD dle ISO 3690 – 3 hodnoty a průměr ze tří,

- chemická analýza SK [%],

- množství v [kg] vyrobené od každé tavby.

ZÁVĚR

Z uvedených materiálů výrobce NSSW a z provedeného vyhodnocení mechanických hodnot Rm, Re, A5, Kv (–40 °C) a HD lze konstatovat, že kontinuální výrobní proces bezešvých celosvařovaných plněných elektrod NITTETSU – tzv. ICF proces, příznivě ovlivňuje kvalitu sledovaných parametrů a může výrazně přispívat svou stabilní produkcí k rovnoměrné kvalitě svarových spojů provedených plněnými elektrodami NITTETSU.

Z dlouhodobého hlediska zde nebyly shledány výkyvy, které by mohly mít vliv na kvalitu svarového kovu. Rovněž výrobce svými doklady garantuje rovnoměrnost kvalitativních parametrů produkce, které jsou z pohledu výsledné jakosti svarů náročných OK nezbytné.

Objem produkce, který byl každoročně uplatněn společností Norsk Sveiseteknikk AS (NST) je cca 6 000–5 000 tun plněných elektrod NITTETSU a to při náročných aplikacích offshore OK, mostních staveb aj. konstrukcí. To napovídá o vysoké stabilitě ICF výroby v NSSW.

V neposlední řadě i realizované náročné stavby mostů v ČR, AT, SRN a NO, kde materiály NITTETSU našly během cca 2 let své uplatnění dávají zárukou očekávané kvality. Dlouholeté zkušenosti společnosti NST jsou přínosem pro další aplikace trubiček NITTETSU v sektoru mostních OK.

LITERATURA:

[1] Norsk Sveiseteknikk AS: NST Welding (UK) Ltd. - Nittetsu FCWs and Process Flow outline, 2008

[2] Nippon Steel & Sumikin Welding, Co. Ltd.: New Production Process of NSSW, Inline-Continuous-flux-Filling process (ICF), 2009

[3] Miroslav Pitrun, M.Sc.: The effect of welding parameters on levels of diffusable hydrogen in weld metal deposited using gas shielded rutile flux cored wires, The Univesity of Wollongong, Austrálie, 03/2004

[4] Nippon Steel & Sumikin Welding Co. Ltd,: NITTETSU SM-3A, MDS NSTDS02, Rev. 3, Jan. 2010

[5] Nippon Steel & Sumikin Welding Co. Ltd,: NITTETSU SF-3AM, MDS 144NO102A, Rev. 10, Sept. 2009

[6] Norsk Sveiseteknikk AS: MDS NITTETSU SM-3A, engl. 16.01.10

[7] Norsk Sveiseteknikk AS: MDS NITTETSU SF-3AM, engl. 16.01.10

[8] Nippon Steel & Sumikin Welding Co. Ltd,: dokumenty kontroly podle EN 10 204, 3.1 pro elektrody Nittetsu SM-3A a SF-3AM

The impact of continuous production of filled electrodes using ICF method (Inline Continuous Flux Filling Process) on the quality of welded joints of particular steel structures

Growing demands on quality of welded joints of bridge structures are reflected in questions whether certified and already implemented technologies can still meet their objectives effectively. One of the ways how to ensure a higher quality of welded joints is wider application of filled electrodes, both in manufacture welding as well as during assembly. Here one can draw on experience considered to be standard for example in the sector of offshore structures and which can also be applied in bridge construction industry. Seamless – all-welded filled electrodes produced using continuous ICF method (Inline Continuous Flux Filling Process) of Japanese producer Nippon Steel & Sumikin Welding Co., Ltd. offers a safe solution that worked abroad for many demanding offshore projects.