Únavové vlastnosti patinující oceli

Rubrika: Zajímavosti

Patinující oceli se poprvé objevily v USA ve 30. letech minulého století pod obchodním označením CO R-TEN A, CO R-TEN B. Jejich charakteristickým rysem je vytváření korozních produktů (patiny) na svém povrchu, zpomalujících další proces koroze. Nejedná se tedy o oceli, které by nekorodovaly. Vznik patiny je důsledkem pravidelného zvlhčování a osychání povrchu.

U nás byly oceli tohoto typu vyvinuty v sedmdesátých letech minulého století pod obchodním názvem Atmofix A (ČSN 41 5217) a atmofix B (ČSN 41 5127). V současné době je chemické složení a mechanické vlastnosti těchto ocelí u nás dáno normou ČSN EN 10025-5 – Výrobky válcované za tepla z konstrukčních ocelí – Část 5: Technické dodací podmínky na konstrukční oceli se zvýšenou odolností proti atmosférické korozi [1].

Pro navrhování byla vytvořena Poradenská pomůcka TEVÚH č. 15 vydaná Technickoekonomickým výzkumným ústavem hutního průmyslu v roce 1975 [2] a vnitropodniková norma Vítkovic VN 73 1466 z roku 1995 [3].

Nejnovější pomůckou je Směrnice pro používání ocelí se zvýšenou odolností proti atmosférické korozi, kterou vydal SVÚOM Praha v roce 2011 [4].

Ze zahraničních zdrojů je známo, že např. AASHTO (American Association of State Highway and Transportation Officials), Subcommittee on Bridges and Structures stanovila rovnocenné únavové posuzování detailů z ocelí patinovaných nebo opatřených nátěrem, avšak s výjimkou detailů kategorie A. Přípustné rozkmity napětí pro tuto kategorii jsou určeny odlišně. K podobným závěrům vedou výsledky zkoušek válcovaných nosníků, které publikovali Albrecht a Shabshab [5].

Při využití Eurokódu 3 ke zpracování normy EN 1993-1-9 nebyla otázce únavové životnosti patinujících ocelí věnována žádná zvláštní pozornost [6].

Otázkami únavové životnosti konstrukcí z patinujících ocelí se s výjimkou dokumentu VN 73 1466 nezabývá žádný ze starších shora uvedených českých podkladů. Ve zmíněné podnikové normě je zapracována zkušenost, že vzniklou patinou je únavová pevnost významněji ovlivněna pouze u vyšších kategorií detailů. U kategorií detailů 100 a nižší je již vliv patinovaného povrchu na únavovou pevnost nepodstatný.

Proto byla v rámci projektu MPO – FT-T A5/076 Výzkum vlastností stávajících a nově vyvíjených patinujících ocelí z hlediska jejich využití pro ocelové konstrukce, řešeného v letech 2008 – 2010, zařazena též část zaměřená na laboratorní zkoušky únavové životnosti. Příslušné vzorky byly odebrány ze stožáru vysokého napětí, který byl provozován ve středních Čechách po více než 20 let.

MATERIÁL A ZKUŠEBNÍ TĚLESA

Ke zkouškám [7] byl použit materiál ve tvaru L-profilů s patinou, odebraných ze stožáru VD V 415, střední Čechy, Chodov, ČEPS, provozovaných přibližně 25 let. Později byly dodány další dva profily označené IOK-4-VZOREK (profil 2) a IOK-5-VZOREK (profil 3). Tyto profily byly odebrány z téhož stožáru.

Z L-profilů byly pro únavové zkoušky vyrobeny dvě skupiny plochých zkušebních těles. V jednom případě byl na dvou plochách měrné délky obdélníkového průřezu ponechán původní povrch s patinou. Druhá skupina představovala zkušební tělesa s měrnou délkou, na které byla povrchová vrstva s patinou zcela odstraněna a měrná délka byla jemně přebroušena. Tato skupina představovala základní referenční materiál.

Vzhledem k tomu, že materiál pro únavové zkoušky byl odebrán z různých míst konstrukce, bylo zapotřebí prověřit základní mechanické vlastnosti materiálu jednotlivých odebraných L-profilů. Za tím účelem byly uskutečněny tahové zkoušky. Jejich výsledky – Rp0,2 = 370 ± 11 MPa, Rm = 521 ± 10 MPa – prokazují, že vzorky z těchto tří profilů tvoří homogenní zkušební soubor, umožňující rovněž vzájemné porovnání jejich únavových vlastností.

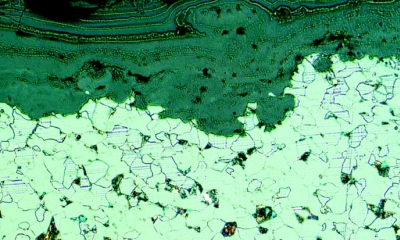

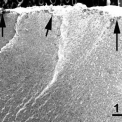

Metalografickým vyšetřováním bylo zjištěno, že se jedná o feriticko-perlitickou podeutektoidní ocel s rovnoměrnými jemnými polyedrickými zrny. Na povrchu materiálu (obr. 1) je vidět vrstva korozních produktů; nebyly na něm patrné žádné korozní trhliny vybíhající z povrchu do materiálu. Rovněž nebylo patrné zjevné korozní narušení hranic zrn, které by mohlo mít vliv na iniciaci a další růst únavových trhlin při cyklickém namáhání.

Nebyly tedy potvrzeny skutečnosti popisované v [8] – existence necelistvostí typu korozních mikrotrhlin, vyplněných oxidy železa.

ZKUŠEBNÍ ZAŘÍZENÍ A PROVEDENÍ ZKOUŠEK

Vzhledem ke značnému rozsahu únavových zkoušek byly použity dva rezonanční zkušební stroje: jednak pulzátor Amsler 10HFP s elektronikou Roell/Amsler a programovým vybavením VibroWin, jednak pulzátor Schenck PVQO s elektronikou Zwick/Roell a řídícím programem testXpert. V obou případech byly zkoušky provedeny v řízené amplitudě síly.

VÝSLEDKY ZKOUŠEK A JEJICH STATICKÉ ZPRACOVÁNÍ

I když byly zkoušky prováděny jak při souměrně střídavém cyklu namáhání (charakterizovaným parametrem asymetrie cyklu R = –1) tak při míjivém namáhání v tahu (R = 0), zaměříme se v tomto příspěvku pouze na prezentaci a diskuzi křivek životnosti při míjivém tahu (R = 0).

Výsledky statistického zpracování bývají prezentovány různým způsobem. Nejčastější je uváděna mediánová křivka životnosti, která odpovídá pravděpodobnosti porušení 0,50. Uvážíme-li křivku životnosti ve tvaru (Δσ)m N = C, potom jí v souřadnicové soustavě log Δσ - log N odpovídá přímka. Vhodné je ještě doplnit konfidenční interval mediánové křivky (jeho dolní a horní mez), který tuto mediánovou křivku pokrývá s definovanou pravděpodobností (v našem případě to bude nejčastěji používaná pravděpodobnost 0,95). V log - log souřadnicové soustavě vytváří grafické znázornění konfidenčního intervalu jakýsi „snop“ kolem mediánové přímky. K sestrojení konfidenčního intervalu byla použita metodika uvedená v ASTM E 739-91 [9].

V normách a předpisech se však uvádějí návrhové (konstrukční) křivky životnosti, které představují levostrannou toleranční mez. Ta stanoví, že jistý podíl P základního souboru zkušebních těles bude mít s danou konfidencí C větší únavový život než je tato mez. K sestrojení této toleranční meze byla použita metodika podle Owena (viz [10]). Hodnoty P = 0,95 a C = 0,75 jsou v souladu s křivkami životnosti užitými v ČSN EN 1993-1-9 [11], s nimiž budeme naše výsledky rovněž porovnávat.

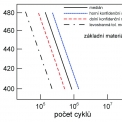

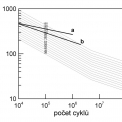

Takto získané křivky jsou pro broušená zkušební tělesa uvedeny na obr. 2, pro patinovaná zkušební tělesa na obr. 3.

Při statistickém zpracování křivek životnosti vystupuje mimo jiné otázka způsobu započítání výsledků neukončených zkoušek, tedy zkoušek, kdy nedojde k porušení zkušebních těles do dosažení počtu cyklů odpovídajícímu sjednané základně zkoušek. Tuto základnu, v souladu se zvyklostmi, jsme zvolili 1,0 · 107 cyklů. Vzhledem k tomu, že se zaměříme především na stanovení křivek životnosti v oblasti časované pevnosti, zahrneme (v souladu s doporučeními [12], [13]) do vyhodnocení zkušební tělesa u nichž došlo k porušení při počtu cyklů menším než 5 · 106. Prakticky to znamená, že nezapočteme výsledky všech neukončených zkoušek.

Takto získané parametry uvedených křivek životnosti jsou uvedeny v tab. 1. Poznamenejme, že exponenty křivek životnosti jak patinovaných, tak broušených zkušebních těles, jsou podstatně vyšší, než užívá norma ČSN EN 1993-1-9 [11] v tomto rozsahu počtu cyklů do porušení.

| Tab. 1 – Parametry křivek životnosti | |||

| Tělesa | |||

| s patinou | broušená | ||

| m | 8,073 | 9,864 | |

| C | medián | 7,614·1025 | 3,958·1031 |

| levostranná tol. mez | 4,009·1025 | 1,302·1031 | |

S pomocí těchto parametrů můžeme stanovit časované meze únavy vyjádřené rozkmity napětí ΔσN pro vybrané počty cyklů do porušení a to pro mediánovou přímku (tab. 2) a levostrannou toleranční mez (tab. 3).

| Tab. 2 – Časované meze únavy ΔσN pro daný počet cyklů a jejich poměr βN stanovené na základě mediánové přímky | |||

| N | Tělesa s patinou ΔσNx | Tělesa broušená ΔσN | βN = ΔσN / ΔσNx |

| 1,0·104 | 513 | 628 | 1,22 |

| 1,0·105 | 386 | 497 | 1,29 |

| 1,0·106 | 290 | 394 | 1,36 |

| 2,0·106 | 266 | 367 | 1,38 |

| 5,0·106 | 238 | 334 | 1,41 |

| 1,0·107 | 218 | 312 | 1,43 |

| Tab. 3 – Časované meze únavy ΔσN pro daný počet cyklů a jejich poměr βN stanovené na základě levostranné toleranční meze | |||

| N | Tělesa s patinou ΔσNx | Tělesa broušená ΔσN | βN = ΔσN / ΔσNx |

| 1,0·104 | 474 | 561 | 1,18 |

| 1,0·105 | 357 | 444 | 1,25 |

| 1,0·106 | 268 | 352 | 1,31 |

| 2,0·106 | 246 | 328 | 1,33 |

| 5,0·106 | 220 | 299 | 1,36 |

| 1,0·107 | 202 | 278 | 1,38 |

ROZBOR VÝSLEDKŮ

Analýza lomových ploch

Důležitým zjištěním fraktografického vyšetření lomů je poznatek, že k iniciaci trhlin docházelo vždy na korodovaných (patinovaných) stranách měrné délky zkušebních těles a nikoliv na stranách broušených. To svědčí o snížení únavové životnosti v důsledku koroze.

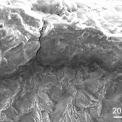

Na obr. 4 je ukázán výsledek pozorování povrchové vrstvy rastrovacím elektronovým mikroskopem na zkušebním tělese po únavové zkoušce. Nahoře je vidět původní povrch vzorku. Dole je dobře patrná únavová lomová plocha základního materiálu. Mezi nimi je téměř 100 μm tlustá vrstva korozních produktů, která je výrazně popraskaná. Podstatné je, že trhlina nezabíhá z povrchové vrstvy do vlastního, korozí ještě neporušeného, materiálu. Praskliny patinované vrstvy tedy nijak neovlivňují nekorodovaný materiál pod vrstvou.

Další příklad únavové lomové plochy zkušebního tělesa zobrazené rastrovacím elektronovým mikroskopem při velmi malém zvětšení je ukázána na obr. 5. Z makrosnímku je zřetelně vidět, že k iniciaci únavové trhliny došlo na povrchu s korodovanou vrstvou. Místa iniciace jsou označena šipkami. Magistrální únavová trhlina se odtud šířila přes průřez zkušebního tělesa. Podobně se chovala i ostatní zkušební tělesa.

V řadě případů byla pozorována vícenásobná iniciace únavových trhlin. Na korodovaném povrchu vzniklo často více trhlin, které se později spojily v magistrální trhlinu vedoucí k porušení tělesa. Posouzením míst vzniku únavových trhlin lze dospět k poznatku, že trhliny vznikaly vždy v místě korozního důlku na povrchu zkušebního tělesa. To je přesvědčivě vidět na obr. 5.

Vrubový účinek patinovaného povrchu

Z vizuálního porovnání (obr. 2 a 3) výsledků zkoušek broušených a patinovaných vzorků je zjevné, že patinovaný povrch snižuje únavovou pevnost a zkracuje únavový život. Poměr mezí únavy pro daný počet cyklů je uveden v tab. 2 a 3.

Nepříznivý vliv patinovaného povrchu není poznatek ani nový ani překvapující. Na vysvětlení příčin tohoto jevu však není jednotný názor.

Některé práce uvádějí, že rozhodující je vznik korozních trhlin, které se při cyklickém zatížení mohou dále šířit a vyvolat závěrečný lom. Závažnost korozních trhlin je konstatována např. v práci [8]. Na rozdíl od předchozího však na našich zkušebních tělesech nebyly pozorovány žádné korozní trhliny (viz obr. 4). Korozní trhliny nepozorovali ani Albrecht a Lenwari [14] při zkouškách svařovaných nosníků. Druhou možnou příčinou snížení únavové pevnosti materiálů s patinovanou vrstvou je účinek koncentrace napětí vzniklé v důsledku korozních důlků a tvorby povrchového reliéfu. Odhadněme možnou velikost součinitele vrubu korozního důlku.

Korozní důlek na obr. 5 můžeme přibližně nahradit kulovou úsečí s poloměrem 970 μm zasahující do hloubky 210 μm pod povrch. Budeme-li uvažovat takovýto důlek v taženém prvku, vyvolá zvýšení napětí, odpovídající součiniteli tvaru α = 1,63 (zjištěno výpočtem metodou konečných prvků). Při odhadnuté vrubové citlivosti q = 0,8 (viz [15] vztažené na mez únavy) pak dostáváme součinitel vrubu:

β=1+q(α-1)=1+0,8(1,63-1)≈1,5.

To je nepatrně vyšší hodnota, než jaká plyne z experimentů, viz tabulky 2 a 3.

Odhad meze únavy

Budeme-li považovat za mez únavy vzorku s patinovaným povrchem rozkmit napětí při N = 1,0·107, bude tomu odpovídat (viz tab. 2 a 3) mediánová hodnota mezního rozkmitu napětí (Δσ)107 = 218 MPa a levostranná toleranční mez mezního rozkmitu napětí (Δσ)107 = 202 MPa.

Tyto hodnoty je možno částečně porovnat s výsledky Kocicha a Ševčíkové, kteří se podrobně a soustavně věnovali otázkám únavové životnosti ocelí Atmofix 52A (15 217) (tloušťky 1 mm po válcování za studena) a Atmofix 52B (15 127) (tloušťky 5 mm) včetně porovnání s ocelí 11 523 (tloušťky 5 mm) [16 – 19]. Nejobsáhlejší jejich výsledky jsou z roku 2001 [21] (v tab. 4 jsou uvedeny meze únavy při míjivém tahu σC = 2σA, kde σA je mezní amplituda napětí na mezi únavy). Vyrobené vzorky korodovaly v atmosféře; průměrné depoziční rychlosti SO2 v jednotlivých expozičních obdobích jsou uvedeny v tabulce. Obrázek křivek životnosti z oceli Atmofix 52B (tloušťky 5 mm) autoři neuvádějí.

| Tab. 4 – Výsledky zkoušek Ševčíkové a Kocicha [19] | |||

| expozice [roky] | σC = 2σA [MPa] | SO2 [mg·m–2·d–1] | |

| 15 127 | 11 523 | ||

| 0 | 258 | 262 | |

| 0,5 | 202 | 237 | 56,4 |

| 1 | 194 | 202 | 91,2 |

| 2 | 184 | 184 | 87,3 |

| 3 | 172 | 167 | 84,3 |

| 5 | 166 | 158 | 81,3 |

| 10 | 130 | 152 | 71,6 |

Porovnání experimentálních výsledků s křivkami v ČSN EN 1993-1-9

Křivky životnosti podle ČSN EN 1993-1-9 jsou pro jednotlivé kategorie detailů uvedeny na obr. 6.

Do této soustavy je doplněna přímka (označená „a“) představující levostrannou toleranční mez ze zkoušek patinovaných zkušebních těles při míjivém tahu. Tato přímka má podstatně menší sklon (m = 8,073) než přímky v normě pro tuto oblast počtů cyklů do porušení (m = 3).

Souřadnice průsečíků této přímky s přímkami životnosti v ČSN EN 1993-1-9 jsou uvedeny v tab. 5.

| Tab. 5 | ||

| Δσ [MPa] | N | |

| KD 160 | 317 | 2,565·105 |

| KD 140 | 343 | 1,356·105 |

| KD 125 | 367 | 7,894·104 |

| KD 112 | 392 | 4,673·104 |

| KD 100 | 419 | 2,721·104 |

| KD 90 | 446 | 1,645·104 |

S ohledem na poměrně omezený rozsah experimentů zatím nelze formulovat dostatečně obecné a spolehlivé závěry. Dosavadní výsledky ukazují, že pro posouzení patinovaných válcovaných a tvářených výrobků lze křivku životnosti kategorie detailu 160 v ČSN EN 1993-1-9 použít se zárukou pro rozkmity napětí menší než 317 MPa. Křivky životnosti pro nižší kategorie detailu by mohly být použity i pro rozkmity napětí přesahující hodnotu Δσ = 317 MPa (samozřejmě s odpovídajícími nižšími počty cyklů do porušení).

Křivky v ČSN EN 1993-1-9 a doporučení IIW

Podle novějších výzkumů není vhodné používání přímek se sklonem m = 3 v rozsahu 104 až 5·106 pro všechny kategorie (a to především pro části odolnější vůči únavovému porušení, tedy s nižším součinitelem vrubu) [20 – 24]. Ukazuje se, že křivky životnosti pro tyto části vykazují při únavových zkouškách nižší sklon, vyjádřený exponentem m = 5 až 8. Proto je v doporučení IIW [21] soustava přímek omezena shora přímkou se sklonem m = 5 pro N ≤ 5·106. Na obr. 6 je tato přímka označena „b“. Její rovnice potom je:

(Δσ)5 N = C = 2,097·1017

Souřadnice průsečíků této přímky s přímkami pro jednotlivé kategorie detailu udává tab. 6.

| Tab. 6 | ||

| Δσ [MPa] | N | |

| KD 160 | 160 | 2,000·106 |

| KD 140 | 195 | 7,347·105 |

| KD 125 | 232 | 3,140·105 |

| KD 112 | 273 | 1,378·105 |

Tato přímka by významně omezovala praktickou využitelnost stávajících křivek uvedených v ČSN EN 1993-1-9 v oblasti nižších životností a vyšších rozkmitů napětí – např. kategorii detailu 140 pro rozkmity napětí Δσ < 195 MPa atp.

Vzhledem k tomu, že přímka „b“ leží pod přímkou „a“, bylo by toto omezení určující pro posouzení možnosti únavového porušení. Vliv vrubového účinku patinovaného povrchu by potom nebyl rozhodující. Tyto výroky by ovšem bylo třeba ověřit a potvrdit rozsáhlejším experimentálním programem.

ZÁVĚRY

Působení koroze výrazně snižuje únavovou odolnost patinující oceli.

Fyzikálním důvodem pro snížení únavové pevnosti je vznik korozních důlků vyvolávajících koncentraci napětí. Součinitel vrubu určený na základě fraktografického stanovení rozměru kritického důlku je v dobrém souladu se součinitelem vrubu z experimentálně stanovených hodnot.

Přítomnost korozních trhlin, které by mohly mít vliv na iniciaci únavových trhlin, nebyla prokázána.

Na základě experimentů se ukazuje možné použít u těles s patinovaným povrchem křivky životnosti pro kategorii detailu 160 pro rozkmity napětí menší než 317 MPa. Tento údaj by však bylo třeba ještě potvrdit širším experimentálním programem.

Navrhujeme zvážit začlenění doporučení IIW o omezení použitelnosti křivek životnosti s exponentem m = 3 v oblasti vysokých rozkmitů napětí (tj. pro N ≤ 5·106). Toto omezení by potom pokrylo vliv patinování na snížení únavové odolnosti dílce.

Literatura :

[1] ČSN EN 10025-5 – Výrobky válcované za tepla z konstrukčních ocelí – Část 5: Technické dodací podmínky na konstrukční oceli se zvýšenou odolností proti atmosférické korozi

[2] Poradenská pomůcka TEVÚH č. 15. Technickoekonomický výzkumným ústav hutního průmyslu, 1975

[3] VN 73 1466 Nosné konstrukce z patinujících ocelí, 1995

[4] Kreislová, K. – Křivý, V. – Rozlívka, L. – Knotková, D.: Směrnice pro používání ocelí se zvýšenou odolností proti atmosférické korozi. SVÚOM Praha, 2011, ISBN 978-80-87444-05-04

[5] Albrecht, P. – Shabshab, C.: Fatigue Strength of Weathered Rolled Beam Made of A588 Steel. Journal of Materials in Civil Engineering, Vol. 6, 1994, No. 3, pp. 407–428

[6] Brozetti, J. et al.: Background Information on Fatigue Design Rules – Statistical Evaluation. Chapter 9 – Document 9.01. Ecole Polytechnique Fédérale de Lausanne, 1990

[7] Kunz, L. – Vlk, M. – Lukáš, P. – Klusák, J.: Analýza vlivu expozice na únavovou pevnost L-profilů z patinující oceli. Výzkumná zpráva VZ 960/1110, Ústav fyziky materiálů, v.v.i., Brno 2010

[8] Pošvářová, M. – Matocha, K.: Rizika chování patinujících ocelí použitých na mostních konstrukcích. Silnice železnice 2009, roč. 4, č. 4

[9] ASTM E739-91 Standard Practice for Statistical Analysis of Linear or Linearized Stress-Life (S-N) and Strain-Life (f-N) Fatigue Data

[10] Lee Y. L. et al.: Fatigue Testing and Analysis – Theory and Practice. Elsevier, 2005

[11] ČSN EN 1993-1-9 (73 1401) Eurokód 3: Navrhování ocelových konstrukcí – Část 1-9: Únava. Září 2006

[12] Jia Yu: Development of Data Sheets for Statistical Evaluation of Fatigue Data. Journal of Iron and Steel Research International, Vol. 18, 2011, No.5, pp. 70–78

[13] Schneider, C.R.A. – Maddox, J. S.: Best practice guide on statistical analysis of fatigue data. Doc. IIW-XIII-WG1-114-03, 2003

[14] Albrecht, P. – Lenwari, A.: Fatigue Strength of Weathered A588 Steel Beams. Journal of Bridge Engineering, 2009, pp. 436–443

[15] Pilkey, W. D.: Peterson’s Stress Concentration Factors. Second Edition. J. Willey & Sons, Inc. New York 1997

[16] Kocich, J. – Ševčíková, J. – Bartoš, J.: Zmeny únavovej pevnosti ocelí ATMOFIX v procese atmosferickej korozie. Sborník konf. Únava materiálu a konstrukcí, 3.–5. 7. 1984 Praha, I. díl, s. 64–71

Fatigue properties of corrosion resistant steel

Corrosion resistant steels first appeared in the USA in the 1930s under the trade name COR-TEN A, COR-TEN B. Their distinguishing feature is the creation of corrosion products (patina) on their surface, slowing down further corrosion process. It is not steel that would not corrode. Creation of patina is the result of periodic wetting and drying of the surface. Within the MPO-FT-T A5/076 project “Research in properties of existing and newly developed corrosion resistant steels in terms of their use for steel structures” solved between 2008 and 2010, a part focusing on laboratory tests of fatigue life was also included. The relevant samples were taken from high voltage pylon, which was operated in central Czech Republic for more than 20 years.