Technické a systémové zajištění kvality pásové oceli válcované za studena

Rubrika: 2013

Příspěvek pojednává o dvou základních přístupech k zajištění kvality dodávek pásové oceli dodávané válcovnami za studena a servisními centry dodávajícími pásovou ocel.

První přístup se zakládá na posouzení a zajištění technických parametrů produktu, které obvykle formulují zákazníci (zpracovatelé). Nebo naopak neformulují, protože si často nejsou vědomi množství parametrů, které ovlivňují požadovaný způsob použití pásové oceli. Technické normy upravují základní tolerance některých parametrů (např. mechanické hodnoty, chemické složení, tloušťka a šířka pásu, přímost hran apod.), ale řadu důležitých vlastností je potřeba specifikovat pro konkrétní dodávku (např. velikost svitků, kvalita povrchu, způsob konzervace a balení svitků, průvodní dokumentace dodávky apod.). Druhý přístup vychází ze systémového zajištění kvality celého procesu dodávání pásové oceli od formulování a posuzování všech (nejen technických) požadavků na produkt, přes zajištění vlastního výrobního procesu až po konečné dodání produktu v požadované kvalitě včetně balení a související dokumentace. Technické zajištění kvality dodávek pásové oceli se opírá zejména o oborové zkušenosti formulované v příslušných technických normách. Systémové zajištění kvality dodávek vychází obvykle z aplikace požadavků některé z „kriteriálních“ norem na efektivní fungování systému managementu kvality. Jako alternativu systémového pohledu k zabezpečení kvality produktu je ve druhé části příspěvku naznačena možnost využití managementu rizik jako nástroje průběžného zlepšování výrobního procesu. Oba přístupy se vzájemně doplňují, avšak systémový přístup je komplexnější a obsahuje v sobě i zabezpečení technických požadavků.

PÁSOVÁ OCEL JAKO KONSTRUKČNÍ MATERIÁL

Přes nesporný pokrok materiálového inženýrství v posledních desetiletích zůstává ocel základním stavebním prvkem ocelových konstrukcí. Důvodem je zejména komerční dostupnost, široká variabilita mechanických a fyzikálních vlastností i relativní cenová výhodnost. Mezi základními požadavky na dodávky ocelových produktů patří termín a kvalita (a samozřejmě cena). Pojďme si v krátkém náhledu představit možné způsoby zajištění kvality pásové oceli, která je v řadě případů výchozím polotovarem pro výrobu ocelových prvků a drobných konstrukcí.

Oblast ocelářství v EU a ČR je velmi široká a překračuje rámec tohoto článku. V dalších úvahách se proto zaměříme pouze na problematiku válcování ocelových pásů za studena, které svým charakterem řadíme mezi technologie objemového tváření za studena.

Tvářením ocelových polotovarů se završuje proces hutnického zpracování oceli. Tvářením za tepla a za studena se původní surová ocel přepracovává do širokého sortimentu finálních polotovarů. Cílem je dosažení optimálních rozměrů, požadované kvality povrchu a kombinace mnoha mechanických a fyzikálních vlastností. Rozhodující operací v procesu hutnického tváření je válcování, jemuž se podrobuje až 96 % vyrobené oceli. V počáteční fázi se vždy jedná o válcování za tepla a to v dosti širokém rozmezí válcovacích teplot. Významná část pásů válcovaných za tepla je následně zpracována technologií válcování za studena, která představuje z pohledu hutnické výroby jeden z produktů s nejvyšší přidanou hodnotou a tomu odpovídající kombinací mechanických a fyzikálních vlastností. Široká míra uplatnitelnosti pásů válcovaných za studena vyplývá z mimořádně široké nabídky vnitřních i vnějších vlastností produktu. Zpracovatelé pásů válcovaných za studena oceňují i mimořádnou stabilitou a homogenitu vlastností a možnost velmi produktivního, často automatizovaného, zpracování na výrobních linkách.

Sortiment dodávaný válcovnami za studena lze rozdělit do základních skupin z pohledu jakosti ocelového pásu na:

- hlubokotažné a konstrukční oceli,

- mikrolegované oceli,

- uhlíkové a nízkolegované oceli,

- legované (a korozivzdorné) oceli.

Z hlediska způsobu výroby (teploty, při které probíhá hutnické zpracování) se dodává:

- pásová ocel válcovaná za tepla,

- pásová ocel válcovaná za studena.

Jako paradox zní, že válcovna za studena dodává nejen pásy válcované za studena, ale i ocelové pásy válcované za tepla. Důvodem je čím dál častější náhrada dodávek pásu válcovaného za studena dodávkami pásů válcovaných za tepla. Technologický pokrok ve válcovnách za tepla a značný tlak na snižování ceny materiálu jsou hlavními příčinami tohoto trendu posledních let. Některé válcovny za studena (a servisní centra) reagovaly přizpůsobením svých nabídek. Výhodou dodávek tohoto sortimentu z válcovny za studena je zejména možnost využití „kalibračního úběru“ na válcovací stolici, čímž se tolerance tloušťky a vzhled povrchu přibližují požadavkům na pásy válcované za studena, ale cena takového výrobku je výrazně nižší. V této souvislosti je potřeba upozornit na skutečnost, že rozptyl většiny parametrů pásové oceli válcované za tepla je výrazně větší, než u pásů válcovaných za studena a „kalibrační úběr“ tuto situaci zlepší pouze u tloušťkové tolerance. Rozptyl většiny mechanických a fyzikálních hodnot zůstává stejný a ve specifických případech se může i zvětšit. Náhrada pásu válcovaného za studena pásem válcovaným za tepla by se měla pečlivě zvážit a prakticky ověřit.

Zabezpečení kvality pásové oceli můžeme rozdělit na dva základní přístupy:

- technický – opírající se o specifikace technických norem kladoucích důraz zejména na stanovené technické parametry,

- systémový – vycházející s požadavků obecně uznávaných „kriteriálních“ norem na zajištění celkového systému managementu kvality. Se systémovým zabezpečením kvality úzce souvisí i problematika managementu rizik výrobního procesu.

TECHNICKÉ ZAJIŠTĚNÍ KVALITY V PRŮBĚHU VÝROBNÍHO PROCESU PÁSOVÉ OCELI

Technické zajištění kvality se opírá o standardizované požadavky technických norem, do kterých jsou přeneseny zkušenosti s praktickým dodáváním příslušného produktu. Technické normy nejsou obecně považovány za závazné, pokud k odsouhlasení jejich závaznosti dobrovolně nepřistoupí smluvní strany nebo pokud není závaznost technických norem upravena souvisejícím právním předpisem. V tržním prostředí České republiky se při dodávkách pásové oceli nejčastěji používají harmonizované evropské normy (EN) vydané jako české technické normy (ČSN EN). Dále je uveden přehled základních technických norem pro dodávky pásové oceli.

Přehled nejběžnějších technických norem pro dodávky pásové oceli

Hlubokotažné a konstrukční oceli – dodávky pásu válcovaného za tepla (včetně případného „kalibračního úběru“)

Rozměrová norma: ČSN EN 10051:2011 Plechy a pásy z nelegovaných a legovaných ocelí kontinuálně válcované za tepla, bez povlaku – Mezní úchylky rozměrů a tolerance tvaru, ČSN EN 10048:2000 Ocelové úzké pásy válcované za tepla – Mezní úchylky rozměrů a tolerance tvaru.

Jakostní norma: ČSN EN 10111:2008 Plechy a pásy z nízkouhlíkových (hlubokotažných) ocelí kontinuálně válcované za tepla k tváření za studena – Technické dodací podmínky, ČSN EN 10025:2005 Výrobky válcované za tepla z konstrukčních ocelí – Všeobecné technické dodací podmínky.

Hlubokotažné a konstrukční oceli – dodávky pásu válcovaného za studena

Rozměrová norma: ČSN EN 10140:1998 Pásy ocelové válcované za studena – Mezní úchylky rozměrů a tolerance tvaru.

Jakostní norma: ČSN EN 10139:2002 Pásy z nízkouhlíkových ocelí válcované za studena, bez povlaku, pro tváření za studena – Technické dodací podmínky, ČSN EN 10025:2005 Výrobky válcované za tepla z konstrukčních ocelí – Všeobecné technické dodací podmínky.

Uhlíkové oceli – dodávky pásu válcovaného za tepla (včetně případného „kalibračního úběru“)

Rozměrová norma: ČSN EN 10051:2011 Plechy a pásy z nelegovaných a legovaných ocelí kontinuálně válcované za tepla, bez povlaku – Mezní úchylky rozměrů a tolerance tvaru, ČSN EN 10048:2000 Ocelové úzké pásy válcované za tepla – Mezní úchylky rozměrů a tolerance tvaru.

Jakostní norma: ČSN EN 10083:2007 Oceli k zušlechťování – Všeobecné technické dodací podmínky.

Uhlíkové oceli – dodávky pásu válcovaného za studena

Rozměrová norma: ČSN EN 10140:1998 Pásy ocelové válcované za studena – Mezní úchylky rozměrů a tolerance tvaru.

Jakostní norma: ČSN EN 10132:2003 Ocelové úzké pásy válcované za studena k tepelnému zpracování – Technické dodací podmínky.

Uhlíkové oceli – dodávky pásu válcovaného za studena a zušlechtěného (QT)

Rozměrová norma: ČSN EN 10140:1998 Pásy ocelové válcované za studena – Mezní úchylky rozměrů a tolerance tvaru.

Jakostní norma: ČSN EN 10132:2003 Ocelové úzké pásy válcované za studena k tepelnému zpracování – Technické dodací podmínky.

Mikrolegované oceli – dodávky pásu válcovaného za tepla (včetně případného „kalibračního úběru“)

Rozměrová norma: ČSN EN 10051:2011 Plechy a pásy z nelegovaných a legovaných ocelí kontinuálně válcované za tepla, bez povlaku – Mezní úchylky rozměrů a tolerance tvaru.

Jakostní norma: ČSN EN 10149:1999 Ploché výrobky válcované za tepla z ocelí s vyšší mezí kluzu pro tváření za studena – Všeobecné dodací podmínky.

Mikrolegované oceli – dodávky pásu válcovaného za studena

Rozměrová norma: ČSN EN 10140:1998 Pásy ocelové válcované za studena – Mezní úchylky rozměrů a tolerance tvaru.

Jakostní norma: ČSN EN 10268:2007 Ploché výrobky z ocelí s vyšší mezí kluzu válcované za studena k tváření za studena – Technické dodací podmínky.

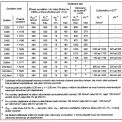

Základní technické požadavky definované technickými normami

Jakostní normy jednoznačně specifikují povolené chemické složení oceli u vyjmenovaných prvků a rozmezí mechanických hodnot (obvykle pevnost, mez kluzu, tažnost, popř. tvrdost) vzhledem ke stupni zpevnění válcováním za studena (po posledním žíhání). Jakostní normy dále specifikuje druh povrchu (vzhledem k rozsahu přípustných vad) a provedení povrchu (lesklý, hladký, matný, drsný) včetně stanovené průměrné drsnosti povrchu (Ra).

Rozměrové normy stanovují mezní úchylky tloušťky (obvykle ve třech provedeních z pohledu velikosti tolerančního pole) a mezní úchylky šířky pro jednotlivé druhy hran (obvykle ve dvou provedeních z pohledu velikosti tolerančního pole). Pro případné dodávky pruhů pásové oceli jsou stanoveny i mezní úchylky délky pruhů (ve dvou provedeních). Pro tolerance tvaru dodávané pásové oceli stanovují rozměrové normy úchylky přímosti hran (šavlovitost) a maximální úchylky podélné rovinnosti pruhů (nikoli v provedení svitků). Obě normy dále obecně definují možné způsoby použití pásové oceli, garance stability některých vlastností (včetně ochrany proti vzniku koroze), povinnosti dodavatele pro balení a dokumentování dodávky apod. Tato ustanovení však jsou často obecná a nekonkrétní, popř. vyžadují odsouhlasení nebo požadování odběratelem.

Kromě požadavků na zúžení normou stanoveného rozmezí výše uvedených parametrů patří mezi nejčastější specifické požadavky zákazníků:

Rovinnost u pásové oceli ve svitcích – běžně se negarantuje, ale po vzájemné dohodě lze upravit (např. max. výška vlny).

Korýtkovitost pásu – maximální průhyb pásu kolmo na směr válcování (přes šířku pásu).

Konzervace materiálu – druh a množství konzervačního oleje, popř. garance ochrany proti korozi, nebo naopak nekonzervování.

Velikost zrna, čistota materiálu – zjišťované při metalografickém zkoušení na základě oboustranné dohody.

Velikost svitků a svazků – vnitřní a vnější průměr svitku, hmotnost svitku, hmotnost svazku (manipulační jednotky).

Způsob balení – počet svitků na paletě, provedení prokladů, balení do fólie (jednotlivých svitků nebo celého svazku) apod.

Způsob značení dodávky – požadavky na údaje uvedené na štítku, umístění a velikost štítku.

Dokumentace dodávky – vystavení inspekčního certifikátu dle ČSN EN 10204:2005, specifické údaje na dodacím listě či faktuře.

Proces výroby pásové oceli

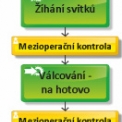

Pásová ocel válcovaná za tepla se vyrábí ve válcovnách za tepla ze vstupní ocelové bramy vyrobené obvykle plynulým litím v ocelárnách. Svitky pásů válcované za tepla jsou pak vstupním materiálem pro válcovny za studena, kde se ocelový polotovar dále zhodnocuje procesem válcování za studena. Typickými výrobními operacemi procesu válcování za studena je:

- Podélné dělení suroviny (širokého pásu válcovaného za tepla) na šířku zpracovatelnou při dalších operacích ve válcovně za studena (pokud nelze zpracovat v plné šíři).

- Moření svitku v kyselině za účelem odstranění okují (povrchových oxidů) z procesu válcování za tepla (alternativou je dnes již málo využívané mechanické odstraňování okují).

- Redukční válcování za studena na různých typech válcovacích stolic (obvykle k dosažení konečné tloušťky pásu s potřebným přídavkem na finální doválcování).

- Žíhání svitku v poklopové nebo průběžné peci (tepelný režim určuje typ pece, jakost materiálu, požadavky na konečné vlastnosti pásu a řada dalších požadavků).

- Doválcování na finální tloušťku pásu (tzv. egalizace, hlazení nebo jen konečné válcování).

- Podélné dělení svitku na konečnou šíři pásu na kotoučových nůžkách.

- Rovnání a příčné dělení do pruhů (tyčí, popř. plechů) – z důvodu nízké produktivity při následném zpracování je rovnání do tyčí čím dál méně časté.

- Balení, adjustáž pásové oceli – má stále větší význam vzhledem k potřebě zajistit dostatečnou ochranu materiálu proti poškození

- Skladování a přeprava materiálu – opět důležitá součást celého procesu s nárůstem požadavků na dodávky „just in time“.

Proces výroby pásové oceli ve válcovně za studena začíná dodáním suroviny (svitků pásové oceli válcované za tepla). Svitky prochází dokladovou vstupní přejímkou a výběrově i kontrolou kvality. V případě zjištění množstevních nebo kvalitativních odchylek probíhá nejprve interní zmetkové řízení a návazně externí reklamační řízení s dodavatelem.

První výrobní operací ve válcovně za studena (pokud již nejsou svitky dodané předstřižené na požadovanou šíři) je podélné dělení (předstřih) svitku na dělící lince na šířku, která je zpracovatelná na následných výrobních agregátech. Stejně jako při každé další výrobní operaci probíhá v rámci předstřižení suroviny mezioperační kontrola. Při zjištění odchylky od požadovaných parametrů podléhá výrobek zmetkovému a popř. reklamačnímu řízení. Po uvolnění předstřižených svitků válcovaných za tepla k dalšímu zpracování probíhá moření pásu, opět včetně mezioperační kontroly.

Následuje klíčová výrobní operace – zpracování pásu na válcovací stolici (předválka) na konečnou tloušťku s přídavkem pro závěrečný egalizační úběr. Při válcování za studena dochází ke zpevnění materiálu. K obnovení tvárných vlastností je potřeba zařadit do výrobního procesu žíhání v žíhací peci, kde prochází svitky stanoveným procesem tepelného zpracování (obvykle rekrystalizační žíhání nebo žíhání na měkko). Konečné mechanické hodnoty a finální tloušťky pásu se dosahuje při válcování na hotovo (egalizace, doválcování). Tato operace spolu s předchozím žíháním je rozhodující pro řadu parametrů budoucí dodávky, a tak kromě standardní mezioperační kontroly obsluhou agregátu probíhá obvykle i nezávislá výstupní kontrola. Při výstupní kontrole se měří tloušťka pásu, mechanické hodnoty a popř. další předepsané parametry (chemické složení, drsnost povrchu, tvrdost, struktura apod.).

Po uvolnění výstupní kontrolou dochází k dělení pásu na konečnou šířku při podélném dělení (na hotovo).

Při následném balení a adjustáži svitků probíhá další krok výstupní kontroly, ve kterém se obsluha zaměřuje na správnost a celkový vzhled balení v souladu s požadavky zákazníka. Materiál se přesouvá do skladu hotové výroby a při expedici zakázky opět probíhá vizuální výstupní kontrola. Následné dodání materiálu se realizuje ve spolupráci se zákazníkem a smluvními přepravci.

Do výrobního procesu mohou být, podle požadovaného provedení zakázky, zahrnuty i další specifické výrobní operace: např. rovnání a příčné dělení pásové oceli do tyčí či

plechů, arondování (zaoblování) hran pásu, zušlechťování pásové oceli v průběžné kalící lince, broušení, leštění nebo naopak kolorování povrchu pásu apod.

SYSTÉMOVÉ ZAJIŠTĚNÍ KVALITY DODÁVEK PÁSOVÉ OCELI

Máme-li ambice skutečně systémově zabezpečit kvalitu dodávek čehokoli, nemůžeme se omezit pouze na jednorázové naplnění technických požadavků formulovaných na produkt obvykle v příslušných technických normách. Systémovým přístupem k zabezpečení kvality se zabývá zejména řada norem pod označením ISO 9001, které jsou dnes ve svých základních požadavcích široké odborné veřejnosti dostatečně známé. Historie zavádění a praktického uplatňování těchto norem je v České republice dostatečně dlouhá na to, abychom mohli ocenit na jedné straně praktické přizpůsobení požadavků kriteriální normy ISO 9001 nebo její výkladové směrnice ISO 9004 reálnému podnikatelskému prostředí a na druhé straně polemizovat o zprofanování přístupu ke kvalitě založeného na zmíněných normách. Kdo s některou ze systémových norem skutečně pracoval, zjistil, že zásady, myšlenky a požadavky obsažené v těchto normách dávají smysl a s příslušným výkladem jsou skutečně návodem k praktickému zavedení systému managementu kvality. Nenechme se v této chvíli odvést od podstaty tématu neplodnou diskusí na téma formálního a neefektivního zavedení systému (ani bych nehovořil o managementu kvality) za účelem pouhého získání certifikátu od neseriózních certifikačních společností. Důkazem smysluplné podstaty norem řady ISO 9000 je skutečnost, že i prestižní průmyslová odvětví, jako je automobilový, železniční či letecký průmysl využívají k formulování svých požadavků jako základ normu ISO 9001 a své specifické oborové požadavky stavějí nad rámec požadavků uvedených v normě ISO 9001. Vznikají tak modifikace systémových požadavků pod označením např. TS 16949 pro automobilový průmysl nebo IRIS pro železniční průmysl.

Obraťme však svojí pozornost k systémovému zabezpečení kvality dodávek pásové oceli potenciálně využitelné nejen ve strojírenském, ale i stavebním průmyslu. Ponechme tentokrát stranou přímou aplikaci požadavků dobře známé normy ISO 9001:2008 (resp. ČSN EN ISO 9001:2009). Pojďme si ukázat jeden z možných přístupů k systémovému zabezpečení kvality, který je inspirovaný dynamicky se rozvíjející oblastí, kterou můžeme souhrnně označit jako „management rizik“. I tento přístup souvisí s rozšířenou aplikací „kriteriálních“ norem používaných pro certifikaci systému managementu kvality. Požadavek na provádění analýzy rizik však není obsažen v základních kritériích normy ISO 9001, ale vyplývá např. z požadavků na dodavatele do automobilového průmyslu (norma pod označením ISO/TS 16949:2009). Řada válcoven za tepla i za studena má již důvěrnou zkušenost s aplikací požadavků této normy a tedy i s praktickým uplatněním managementu rizik, konkrétně s využitím metodiky označované jako produktová, ale zejména procesní FMEA. Pro jistotu ještě zdůrazněme, že se nejedná o analýzu pracovních rizik, kterou provádí organizace v oblasti zabezpečení problematiky BOZP na základě požadavků platné legislativy. Zabýváme se nyní výhradně myšlenkou managementu rizik v oblasti systémového zabezpečení kvality procesu výroby pásové oceli ve válcovnách za studena.

Aplikace managementu rizik s využitím metodiky FMEA

Zpracování podrobné analýzy rizik pro všechny kroky (výrobní operace) realizačního procesu zabere týmu hodnotitelů nezanedbatelné množství času. Jsme na počátku dlouhého procesu zlepšování. Pomocí realizace cílených opatření je možné dosáhnout výrazného snížení rizika, což ocení nejen zákazník, ale i interní vlastník analyzovaného procesu. Kromě číselného vyjádření sníženého rizika po realizaci opatření by mělo být zejména u již zavedených a fungujících procesů patrné snížení výskytu interních i externích neshod a tím dochází i k úspoře nákladů na nekvalitu. V ideálním případě je možné posoudit efektivitu provedené analýzy porovnáním nákladů na její provedení s úsporou již zmíněných nákladů na nekvalitu. Tento proces může pokračovat tak dlouho, dokud se potenciál pro zlepšení nevyčerpá nebo úsilí věnované dalšímu zlepšování již není vyváženo praktickým přínosem.

V oblasti návrhu a vývoje procesu se u certifikovaných systémů managementu kvality pro dodavatele do automobilového průmyslu požaduje prokazatelný výstup FMEA do plánu kontrol na jednotlivých výrobních operacích. FMEA se pak stává skutečně nedílnou součástí procesu pokročilého plánování kvality.

Cíle analýzy rizik s využitím metodiky FMEA

- Identifikuje druhy vad procesu/technologie, které by mohly ovlivňovat hotový výrobek.

- Odhaluje a kvantifikuje působení vad na zákazníka.

- Identifikuje možné příčiny vad v procesu výroby nebo montáže a identifikuje proměnné procesu, na něž je nutno pro omezení nebo zjištění podmínek vzniku vad zaměřit úkony řízení.

- Sestavuje a uspořádává seznam možných vad a sestavuje seznam priorit pro zpracování nápravných opatření.

- Dokumentuje výsledky výrobního nebo montážního procesu.

Prostředky pro zpracování analýzy FMEA

Týmová práce – i když za vypracování FMEA obvykle odpovídá jednotlivý pracovník, mají být vstupy do FMEA týmovou prací. Má se vytvořit tým znalých pracovníků (např. techniků se zkušenostmi v navrhování, analyzování, testování, ve výrobě, v montáži, v servisu, v recyklování a v jakosti a spolehlivosti). FMEA iniciuje technik útvaru, který za činnost odpovídá.

Následná činnost – nezbytnost přijímat účinná preventivní opatření a opatření k nápravě a vhodně sledovat výsledky těchto akcí se nedá dost zdůraznit. O opatřeních mají být informovány všechny dotčené funkce (činnosti). Důkladně promyšlená a dobře vypracovaná FMEA bude mít bez pozitivních a účinných preventivních opatření a opatření k nápravě jen omezenou cenu. Odpovědný technik zajišťuje provedení všech doporučených opatření nebo jejich řádné vypořádání. FMEA je živý dokument a měla by vždy odrážet poslední stav i poslední příslušná opatření včetně těch, která se uskutečnila po zahájení výroby.

Poznámky:

- Čtvrté vydání FMEA (QS 9000) je příručkou podávající návod pro vypracování FMEA návrhu i procesu dodavateli firem Daimler Chrisler, Ford Motor Company a General Motors Comporation.

- Pro usnadnění dokumentace analýzy možných závad a jejich důsledků byl vypracován formulář pro použití FMEA, který je součástí uvedené referenční příručky.

FMEA procesu – je analytickou metodou používanou technikem resp. týmem především k tomu, aby se co nejvíce ujistil, že byly vzaty v úvahu a řešeny všechny možné druhy vad a s nimi spojené příčiny a mechanismy.

FMEA je tedy souhrnem poznatků technika a řešitelského týmu o průběhu vývoje procesu nebo technologie (včetně analýzy prvků, které by mohly selhat, prováděné na základě zkušeností a minulých problémů). Tento systematický přístup uspořádává a formuluje postupy myšlenek, kterými technolog obvykle prochází společně s řešitelským týmem při procesu plánování výroby.

FMEA procesu:

- identifikuje funkce a požadavky procesu.

- identifikuje možné způsoby závad vztahující se k výrobku a procesu.

- hodnotí působení možných závad na zákazníka.

- identifikuje možné příčiny v procesu výroby nebo montáže a identifikuje proměnné procesu, na něž je třeba pro omezení nebo odhalení podmínek vzniku vad zaměřit úkony řízení.

- identifikuje proměnné procesu, na které je třeba zaměřit řízení.

- sestavuje seznam možných způsobů závad seřazených podle jejich pořadí a tak zavádí systém priorit pro úvahy o prevenci a opatření k nápravě.

Postup při provádění FMEA procesu

Technik odpovědný za proces má k dispozici řadu dokumentů, které budou pro vypracování FMEA procesu užitečné. Analýza rizik začíná vypracováním seznamu toho,

- co se od procesu očekává,

- co se očekává, že proces neprovede.

FMEA procesu má začínat vypracováním postupového diagramu celkového procesu. Postupový diagram má určit charakteristiky výrobku / procesu související s každou operací. Příklad postupového diagramu pro proces výroby pásové oceli válcováním za studena jsme již viděli na obr. 3 v tomto článku. Základní schéma postupu při provádění analýzy rizik s využitím metodiky FMEA procesu je znázorněno na obr. 7.

Pro jednotlivé kroky procesu se do formuláře FMEA uvede funkce procesu, která odpovídá každému analyzovanému kroku procesu nebo analyzované operaci. Funkce procesu popisuje účel nebo záměr dané operace. Dále se uvedou požadavky pro každou analyzovanou funkci kroku procesu nebo operaci. Požadavky jsou vstupy do procesu, které jsou specifikovány pro splnění záměru návrhu produktu a dalších požadavků zákazníka.

Dále se sepíšou možné způsoby poruch u jednotlivé operace z hlediska požadavků na proces. Možný způsob poruchy je definován jako způsob, jakým by proces mohl při plnění požadavků na proces případně selhat. Při vypracování FMEA se předpokládá, že vstupní díly a/nebo materiály jsou správné a v pořádku.

Důsledky poruch by se měly popisovat tak, jak by je mohl postřehnout nebo pocítit zákazník a to jak interní, tak i konečný uživatel. Možné důsledky poruch jsou definovány jako důsledky způsobu poruchy, jak je vnímá zákazník. Tým ohodnotí závažnost důsledku možné poruchy. Závažnost je hodnota spojována s nejvážnějším důsledkem v případě daného způsobu poruchy. Závažnost představuje relativní známkování v rámci jednotlivé FMEA na stupnici 1 (žádný důsledek) až 10 (nesplnění bezpečnostních požadavků bez varování).

V co největším možném rozsahu se identifikuje a dokumentuje každá možná příčina u každého způsobu poruchy. Možná příčina poruchy je definována jako označení toho, jak se může porucha vyskytnout, a je popsána jako něco, co lze opravit nebo co lze řídit. Příčina by měla být popsána co nejstručněji a nejúplněji. Tým odhadne pravděpodobnost výskytu možné příčiny poruch na stupnici 1 (velmi malá) až 10 (velmi velká).

Nástroje řízení pro stávající proces jsou popisem nástrojů řízení, kterými lze v možné míře buď zabránit výskytu příčiny poruchy (prevence), nebo odhalit způsob poruchy nebo příčiny poruchy, pokud by se vyskytla (detekce). Je-li to možné, upřednostňuje se použití nástrojů řízení prevence. Aby se zabránilo dodávce dílů nebo materiálů s konkrétním způsobem poruchy, předpokládá se, že se porucha vyskytla, a následně se posoudí způsobilost všech nástrojů řízení pro stávající proces. Tým ohodnotí pravděpodobnost odhalení poruchy na stupnici 1 (téměř jistá) až 10 (téměř nemožná).

Další zaměření týmu by mělo být orientováno na způsoby poruch s nejvyššími známkami hodnocení závažnosti (pro známky 9 a 10 je to nezbytné). Dalším přístupem napomáhajícím stanovení priority opatření je použití ukazatele priority rizika (RPN):

Míra rizika/priorita (RPN) = závažnost důsledku x pravděpodobnost výskytu x pravděpodobnost odhalení

V rámci jednotlivé FMEA se tato hodnota (v rozmezí 1 až 1 000) dá použít pro sestavení žebříčku problémů procesu. Řešitelský tým by měl pro vyšší hodnoty RPN ve spolupráci s manažerem procesu navrhnout opatření ke snížení vypočtených rizik nápravnými akcemi. V obecné praxi se musí bez ohledu na výsledné hodnoty RPN věnovat pozornost případům s vysokým hodnocením významu (závažnost) možné vady.

Využití managementu rizik pro systémové zabezpečení kvality a jako nástroje zlepšování

Řešitelský tým odvedl dobrou práci a máme k dispozici podrobnou analýzu rizik celého procesu výroby pásové oceli válcované za studena. Známe nejvýznamnější rizika jednotlivých výrobních operací a víme, co může ohrozit plnění požadavků našich zákazníků. Dalším logickým krokem tedy je, minimalizace těchto rizik. Jako systémový nástroj ve vazbě na analýzu rizik je možné využít zpracování pokynů pro kontrolu pro jednotlivý výrobní pracoviště – můžeme je nazvat např. „kontrolní návodky“ či pokyny pro provádění kontroly apod. Vznikl tedy unikátní soubor dokumentů, který zahrnuje přehled významných rizik a z toho vyplývající pokyny pro provádění kontroly

na jednotlivých pracovištích. Pokud budeme s tímto souborem dále pracovat, reagovat na významné reklamace a trendy interních neshod, budeme průběžně zapracovávat změny výrobního procesu, dostáváme do ruky opravdu systémový nástroj pro řízení kvality výrobního procesu. Tento způsob řízení kvality je vyžadován u dodavatelů do automobilového průmyslu, ale zcela jistě je dost dobrý i pro dodavatele do ostatních odvětví, včetně stavebního průmyslu.

Pokud máme pocit, že základní aplikace normy ISO 9001 pro systémové zabezpečení kvality nefunguje dostatečně efektivně (z různých důvodů), je možné využít managementu rizik jako doplňkového nástroje pro průběžné zlepšování kvality výrobního procesu a tím i dodávaného produktu. Zcela jistě je možné využít i jiných přístupů k systémovému zajištění kvality, ale prezentovaný model vychází z praktické zkušenosti z prostředí válcoven za studena a při objednávání pásové oceli je možné se na něj odvolávat. Stavební průmysl si zaslouží stejnou pozornost, jako průmysl automobilový.

MOŽNÉ PROBLÉMY PŘI ZPRACOVÁNÍ PÁSOVÉ OCELI A ZÁVĚREČNÉ DOPORUČENÍ

I přes upřímnou snahu a uplatnění systémového přístupu k zabezpečení systému managementu kvality dochází k realizaci neshodných dodávek. Důvody tohoto stavu, analýza příčin a realizace potřebných opatření překračují rámec tohoto článku a mohou být námětem pro samostatný příspěvek. Pro přiblížení možných nedostatků uveďme alespoň stručný přehled nejčastějších vad, které se u dodávek pásové oceli v praxi vyskytují.

Nejčastější problémy při zpracování pásové oceli

Z rozboru zákaznických reklamací a jednání s odběrateli vyplývá, že mezi nejčastější problémy při zpracování pásové oceli u odběratelů patří:

- Materiál při zpracování (lisování, ohýbání) praská, i když mechanické hodnoty jsou dodrženy

- Kvalita povrchu nevyhovuje požadavkům (např. pro galvanické pokovení, na vzhled povrchu konečného výrobku apod.)

- Začátky a konce svitků jsou poškrábané nebo vykazují odlišné vlastnosti od zbytku svitku

- Povrchový závit nebo hrany svitku vykazují známky koroze

- Svitek má menší či větší vnější průměr, než bylo objednáno

- Váhová diference svitku nebo svazku od hmotnosti deklarované na štítku

- Balení manipulační jednotky je poškozené v důsledku manipulace nebo přepravy

- Pás má zeslabené hrany oproti povolené úchylce tloušťky, i když prostředek pásu je v povolené toleranci

- Pás je vlnitý a při vstupu do linky se „kroutí“ nebo se při zpracování chová nestandardně (uvolní se pnutí apod.)

- Na pásu jsou různě zbarvené fleky (obvykle od šedivé po černou)

- Mechanické hodnoty na inspekčním certifikátu neodpovídají hodnotám zjištěným při vstupní kontrole

- Tolerance tloušťky v průběhu svitku kolísá, i když je dodržena celková povolená úchylka tloušťky

- Hrana svitku má výrazný „otřep“ nebo ojedinělé zuby

Výklad vzniku uvedených vad a problémů, možných příčin včetně možnosti předcházení a zabránění vzniku těchto vad může být námětem pro samostatný článek. V každém případě je základním předpokladem správné zadání objednávky dodavateli pásové oceli.

Příklad objednávky a dodávku pásové oceli

Odběratel by měl v objednávce uvést minimálně následující údaje: Název výrobku (pás nebo pruh), číslo příslušné jakostní a rozměrové normy, jmenovitou tloušťku a šířku v mm (popř. délku pruhů), kvalitu hran (nejčastěji GK pro hrany střižené), požadované úchylky rozměrů a přímosti hran (pokud nejsou automaticky požadovány základní úchylky), velikost a vnitřní (popř. vnější) průměr svitku, velikost svazku nebo manipulační jednotky, požadavky na inspekční certifikát, popř. další upřesňující požadavky.

Příklad objednávky převzatý z normy ČSN EN 10139:2002

Pás z oceli jakosti DC04 válcovaný za studena, v lehce převálcovaném stavu (LC), druh povrchu „bez trhlinek a pórů“ (MB), stav povrchu matný (RM) se označí: Pás válcovaný za studena EN 10139 – DC04 + LC – MB – RM.

Doporučení pro objednávání materiálu

V souvislosti se specifikací objednávky na dodávku pásové oceli je vhodné připomenout, že není potřeba vymýšlet již vymyšlené. Přesný odkaz na příslušnou technickou normu je nejjednodušší variantou objednávky. Po vydání harmonizovaných evropských norem přechází většina odběratelů na specifikaci dodávek právě podle těchto mezinárodně platných norem, ale výjimkou není ani objednání podle původních norem ČSN s odkazem na české značení jakostí i provedení dodávky (např. 11 343.25), popř. objednání podle německých norem DIN či jiných zahraničních norem. I při objednání podle technických norem je možné požadovat dodávky se zúženým tolerančním polem vybraných parametrů (obvykle mechanických hodnot nebo základních rozměrů).

Podle způsobu použití (zpracování) pásové oceli u odběratele je vhodné doplnit objednávku o specifikaci dalších parametrů. Zadání by mělo vzejít od pracovníků výroby, technologie či logistiky, popř. přímo od konstruktérů nástroje či výrobní linky. Volba jakosti pásové oceli může být rovněž stanovena konstruktérem hotového výrobku. Některé jakosti ocelí se vzájemně překrývají svými vlastnostmi a správná volba vstupního materiálu může sehrát významnou roli.

Pokud jsou k dispozici vzorky bezproblémově zpracovávaného materiálu, může být rozbor těchto vzorků významnou nápovědou k vhodné specifikaci zadání objednávky. Dodavatelé pásové oceli již dnes běžně poskytují servis a poradenství jako součást obchodní spolupráce, protože se může jednat o rozhodující konkurenční výhodu a skutečný projev zájmu o potenciálního zákazníka. Osobní jednání a návštěva ve výrobních prostorách zákazníka před zahájením dodávek často v předstihu zabrání dodatečným problémům s dodávkami pásové oceli.

Při specifikování požadavků na dodávky pásové oceli hraje významnou roli technická znalost a zkušenost zúčastněných pracovníků a tento příspěvek měl napomoci právě ke zvýšení celkové povědomosti o této problematice.

ZÁVĚR

Článek nemá ambice poskytnout vyčerpávající návod na specifikaci a zajištění kvalitních dodávek pásové oceli. Upřímnou snahou autora bylo naznačit dva možné, a v praxi uplatňované, přístupy k zajištění spokojenosti zákazníka s dodaným produktem – pásovou ocelí dodávanou přímo válcovnou za studena nebo specializovanými servisními centry. Zatímco technický přístup, opírající se o specifikace technických norem, stanovuje požadavky na technickou kvalitu, systémový přístup, vycházející s požadavků kriteriálních norem na systémy managementu kvality, nabízí komplexní přístup k opakovanému zajištění požadované kvality produktu včetně aplikace požadavků příslušných technických norem. Oba přístupy se tedy vzájemně doplňují, ale systém managementu kvality v sobě zahrnuje i zabezpečení technické kvality (nikoli však naopak). Způsob zabezpečení kvality pásové oceli byl dán do kontextu i s přístupem vycházejícím ze znalosti managementu rizik v oblasti kvality výrobního procesu.

Hybnou silou pro další pokrok v oblasti zpracování ocelových výrobků je zejména prudký rozvoj automobilového průmyslu v regionu střední Evropy (významně je zastoupen rovněž letecký a železniční průmysl). Požadavky na užitné vlastnosti ocelových výrobků a kvalitu dodávek jsou v těchto oblastech průmyslové výroby vysoce nadstandardní oproti běžné průmyslové produkci. Zejména koncentrace automobilového průmyslu v české kotlině tak poskytuje neustálé výzvy k dalšímu zlepšování kvality materiálů i výrobních technologií. Stavební průmysl byl možná v této souvislosti poněkud opomíjenou oblastí, ale zcela jistě neprávem.

Nezbytnou součástí procesu inovace v oblasti spolupráce materiálového inženýrství a tváření za studena je výchova nových odborníků a to jak pro oblast výzkumu a vývoje, tak zejména pro aplikaci nových poznatků do průmyslové praxe. Tuto roli plní například Ústav strojírenské technologie Fakulty strojní ČVUT v Praze, kde vznikla řada projektů úspěšné spolupráce průmyslové sféry s akademickým prostředím. Potenciál rozvoje technických oborů se v EU a ČR nejen ani zdaleka nevyčerpal, ale prosazováním nových technologických trendů nabývá stále více na významu a je výzvou i pro nastupující generaci.

ZDROJE INFORMACÍ:

[1] ČSN EN 10051:2011 Plechy a pásy z nelegovaných a legovaných ocelí kontinuálně válcované za tepla, bez povlaku – Mezní úchylky rozměrů a tolerance tvaru.

[2] ČSN EN 10048:2000 Ocelové úzké pásy válcované za tepla – Mezní úchylky rozměrů a tolerance tvaru.

[3] ČSN EN 10111:2008 Plechy a pásy z nízkouhlíkových (hlubokotažných) ocelí kontinuálně válcované za tepla k tváření za studena – Technické dodací podmínky.

[4] ČSN EN 10025:2005 Výrobky válcované za tepla z konstrukčních ocelí – Všeobecné technické dodací podmínky.

[5] ČSN EN 10140:1998 Pásy ocelové válcované za studena – Mezní úchylky rozměrů a tolerance tvaru.

[6] ČSN EN 10139:2002 Pásy z nízkouhlíkových ocelí válcované za studena, bez povlaku, pro tváření za studena – Technické dodací podmínky.

[7] ČSN EN 10083:2007 Oceli k zušlechťování – Všeobecné technické dodací podmínky.

[8] ČSN EN 10132:2003 Ocelové úzké pásy válcované za studena k tepelnému zpracování – Technické dodací podmínky.

[9] ČSN EN 10149:1999 Ploché výrobky válcované za tepla z ocelí s vyšší mezí kluzu pro tváření za studena – Všeobecné dodací podmínky.

[10] ČSN EN 10268:2007 Ploché výrobky z ocelí s vyšší mezí kluzu válcované za studena k tváření za studena – Technické dodací podmínky.

[11] ČSN EN ISO 9001:2009 „Systémy managementu kvality – Požadavky“.

[12] ČSN EN ISO 9000:2006 „Systémy managementu kvality – Základy, zásady a slovník“.

[13] ČSN EN ISO 9004:2010 „Řízení udržitelného úspěchu organizace – Přístup managementu kvality“.

[14] ISO/TS 16 949:2009 „Systémy managementu kvality – Zvláštní požadavky na používání ISO 9001:2008 v organizacích zajišťujících sériovou výrobu a výrobu náhradních dílů v automobilovém průmyslu“.

[15] ČSN EN ISO 14001:2005 „Systémy environmentálního managementu – Požadavky s návodem pro použití“.

[16] ČSN OHSAS 18001:2008 „Systémy managementu bezpečnosti a ochrany zdraví při práci – Požadavky“.

[17] „Analýza možných způsobů a důsledků poruch (FMEA)“, 4. vydání České společnosti pro jakost 2008.

Technical and System Assurance of the Cold-rolled Band Steel Quality

The contribution deals with two basic approaches towards assuring the quality of cold-rolled band steel supplies and service centres supplying band steel. The first approach is based on the assessment and ensuring of product technical parameters, normally formulated by customers (processing units). The second approach is based on the system assurance of quality of the whole band steel supply process from the definition and assessment of all (not only technical) requirements for a product, through an own manufacturing process arrangement to the final product delivery in required quality, including packaging and related documentation. The possibility of using risk management as a tool of continuous manufacturing process enhancement is suggested in the second part of the contribution as an alternative to the system approach towards the product quality assurance. Both approaches mutually complement each other, however the system approach is more complex and includes technical requirements assurance.