Softwarové korozní analýzy

Rubrika: Projektování

Koroze vždy patřila k přirozeným součástem dějů, probíhajících v přírodě. V oblasti průmyslu představuje ve větší či menší míře komplikace, které je nutné řešit. Článek se zabývá zcela novým přístupem k řešení korozní problematiky. Jsou zde uvedeny možnosti softwarové simulace korozního poškození, které umožňuje predikovat případná kritická místa a definovat míru poškození konkrétního typu konstrukce. Na základě aplikace elektrochemických jevů na definované konstrukční prvky je možné sledovat a odhadnout míru degradace materiálu, druh korozního napadení a rozsah poškození. Informace získané na základě softwarové analýzy nabízí pohled na průběh koroze materiálu a povrchových úprav a její změnu v čase.

Koroze konstrukčních materiálů je proces, který nelze zcela vyloučit, protože se jedná o děj, který materiály vrací do jejich termodynamicky stabilnější formy. Důsledky korozního poškození jsou velmi negativní – ekonomické ztráty, bezpečnostní rizika, problémy technického rázu jako vliv na životnost či prostoje při údržbě – je tudíž snahou dopady koroze v maximální možné míře omezit. K omezení korozního poškození může dojít dvěma možnými přístupy. Prvním z nich je kontrola, zahrnující pravidelné zjišťování stavu konstrukce a následnou údržbu nebo výměnu. Druhým přístupem je prevence. Představuje včlenění protikorozních opatření do konstrukce již při jejím vzniku. V ideálním případě bude probíhat včlenění protikorozních opatření již během návrhu konstrukce.

Koroze má mnoho forem. Dle mechanismu je specifickou formou koroze galvanická, která může způsobit poškození často i na velmi neočekávaných místech. Její hnací silou je elektrochemická rozdílnost kovů. Mezi dvěma kovy ponořenými do elektrolytu vzniká potenciálový rozdíl. Jsou-li tyto dva kovy navíc vodivě propojeny, způsobuje rozdíl potenciálu vznik proudu, jehož následkem je rozpouštění elektrochemicky méně ušlechtilého kovu. Jev může mít své využití jako katodická ochrana ve formě obětované anody nebo ochranných kovových povlaků anodických vůči základnímu materiálu. Zejména při kombinování různých materiálů bez dostatečného přezkoumání korozního hlediska však způsobuje problémy. S rostoucím využitím kompozitních materiálů je třeba upozornit také na uhlíkové kompozity, kdy se kompozit chová v důsledku přítomnosti uhlíku jako elektrochemicky ušlechtilý kov. Přítomnost uhlíku může urychlovat korozi ostatních materiálů [1]. Dnešní praxe v určování rizik galvanické koroze je založená na tabelovaných hodnotách korozních potenciálů pro použité kovy v předpokládaném korozním prostředí (rozsáhlé databáze jsou zpracované zejména pro mořskou vodu) a na porovnání exponovaných ploch různých kovů, které jsou v kontaktu. Je-li však geometrie struktury složitější, nebo při kombinaci více kovů se odhad korozního chování struktury stále více stává věcí zkušenosti. V následujícím textu je popsána možnost řešit vliv galvanické koroze softwarovou analýzou.

SIMULACE GALVANICKÉ KOROZE

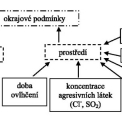

Základní parametry definující sledovaný korozní systém jsou definovány pomocí okrajových podmínek. Jednoduché schéma zobrazující tyto vstupní parametry je uvedeno na obr. 1. Při simulaci galvanické koroze se z fyzikálního hlediska řeší rovnice zachování náboje v objemu elektrolytu. Okrajové podmínky pro rozhraní kov/elektrolyt jsou popsány polarizačními křivkami daného materiálu v přítomném elektrolytu, tedy závislostí potenciálu kovu vůči elektrolytu na proudové hustotě protékající rozhraním kov/elektrolyt. Průběh polarizační křivky je dán jak termodynamicky hodnotou potenciálu v bezproudovém stavu, tak kinetikou elektrodových reakcí. Řízení elektrodových reakcí může být difúzní nebo aktivační. Mechanismy polarizace jsou značně komplexní. Korozní simulační programy je většinou neřeší a polarizační křivky musí být zadány jako vstupní data simulace.

Software BEASY Corrosion Manager, který je navržen pro zvláštní případ galvanické koroze v tenké vrstvě elektrolytu, umožňuje provádění simulací a predikci průběhu korozního poškození, které lze použít jako alternativu k atmosférické korozi. Označení tenká vrstva znamená vrstvu řádově tenčí než je charakteristický rozměr řešené struktury. Předpoklad tenké vrstvy umožňuje matematické zjednodušení při řešení rovnice zachování náboje. Ve směru kolmém k rozhraní kov/elektrolyt je možné považovat elektrický potenciál v elektrolytu za konstantní. Je tak možné řešit dvourozměrný problém vrstvy elektrolytu a okrajové podmínky vyjádřené polarizační křivkou se v rovnici objeví jako zdrojový člen. Přínosem je značné snížení výpočetních nároků programu.

Program je navržen jako provozní software, který je možné včlenit do procesu navrhování a řešit s jeho pomocí korozní hledisko již při návrhu konstrukce. Vstupy pro vytvoření matematického modelu představují:

- geometrie řešené struktury – program používá univerzální pre- a post-procesor GiD, import geometrie je možný v běžných formátech jako IGES, DXF, Parasolid ad.

- materiálové složení – základním prvkem pro simulaci koroze jsou povrchy, veškeré povrchy struktury exponované korozivnímu prostředí musí mít přiřazeno materiálové složení,

- tloušťka a vodivost filmu elektrolytu,

- vlastnosti případných povlaků – povlaky, typicky nátěry, se v modelu charakterizují ohmickým odporem a podílem obnažené plochy základního materiálu. Druhý parametr umožňuje namodelovat i poškozený povlak,

- polarizační křivky – pro každý materiál přítomný ve struktuře, naměřené za podmínek blízkých reálnému korozivnímu prostředí.

Vlastní simulace korozního napadení probíhá řešením rovnice zachování náboje v objemu elektrolytu za již zmíněných zjednodušujících předpokladů.

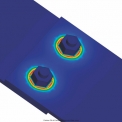

Na obr. 2 je pro ilustraci zobrazen výsledek simulace korozního poškození na šroubovém spojení dvou plechů.

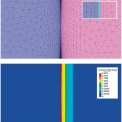

Aby bylo možné ověřit, zda výsledky získané z korozního softwaru odpovídají skutečnosti, byly provedeny srovnávací korozní experimenty v korozní komoře, a dále v klimatické komoře. Vyhodnocení experimentů pro srovnání s nasimulovanými hodnotami bylo prováděno pomocí hmotnostních úbytků a pomocí měření zaleptaného profilu (profiloměr T1000 wave). Zejména při zkouškách v korozních komorách je třeba separovat vliv rovnoměrné koroze od vlivu galvanické koroze použitím srovnávacích vzorků materiálu umístěných izolovaně v komoře. Srovnávací experimenty byly prováděny na modelu korozní dvojice kovů, kdy jeden z materiálů působil jako katoda a druhý jako anoda. Na obr. 3 (a) je zobrazen model korozní dvojice použitý při simulování a na obr. 3 (b) je vidět namodelované rozložení korozní rychlosti na dvojici ocel tř. 11/hliník.

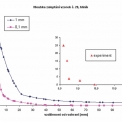

Na obr. 4 je přímé porovnání experimentálně získaného a namodelovaného průběhu zaleptání vlivem galvanické koroze v závislosti na vzdálenosti od rozhraní. Jedná se o anodu korozní dvojice hliník/ocel tř. 11, kterou je hliníková deska.. Namodelované průběhy jsou dva a to pro tloušťku filmu elektrolytu 1 mm a 0,1 mm. Namodelovaná poloha maximálního působení galvanické koroze je posunuta řádově o desetiny milimetru od rozhraní materiálů směrem na plochu anody. Experimentální a namodelované hodnoty se řádově liší v maximální hodnotě zaleptání. V dosahu galvanické koroze od rozhraní je shoda modelu a experimentu lepší.

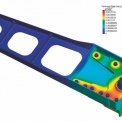

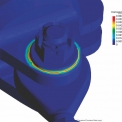

Na obr. 5 a 6 jsou vidět výsledky simulace na reálné struktuře konstrukčního prvku letadla. Z analýzy reálného prvku je zřejmé, že zde probíhá galvanická koroze na kadmiovaném spojovacím materiálu. Oblast maximální korozní rychlosti je lokalizována na povrchu šroubu mezi táhly a válcem, respektive v okolí jednotlivých šroubových spojení. Na hlavě šroubu a na podložce jsou korozní rychlosti o řád menší.

ZÁVĚR

Pomocí softwarových analýz je VZLÚ, a. s. v současnosti schopen řešit rozbor korozního hlediska konstrukce a identifikaci kritických míst za předpokladu atmosférické koroze, kdy se používají polarizační křivky naměřené v tenké vrstvě vody. Pro simulaci koroze v jiných korozivních prostředích, například za předpokladu zatékání vlhkosti, případně za přítomnosti výrazněji znečištěných kondenzátů a elektrolytů je vždy třeba nejprve proměřit polarizační křivky použitých materiálů v prostředí daného elektrolytu.

LITERATURA:

[1] V. S. Raja a kol.: Electrochemical impedance behavior of graphite-dispersed electrically conducting acrylic coating on AZ31 magnesium alloy in 3.5 wt% NaCl solution, Progress in Organic Coatings 67 (2010) 12-19

[2] A. P. Yadav a kol.: Effect of Al on the galvanic ability of Zn-Al coating under thin layer of electrolyte, Electrochimica Acta 52 (2007) 2411-2422

[3] S. Palani a kol.: Modeling approach for galvanic corrosion protection of multimaterial aircraft structures, (2011) available online: http://www.beasy.com/news/pdfs/Aircraft_ Structure_Corrosion_DOD_2011.pdf

Software Corrosion Analyses

Corrosion has always been a natural part of processes taking place in nature. Nonetheless, in the field of industry it represents to a greater or lesser extent a complication which has to be solved. The text focuses on completely new approach to solution of an issue of corrosion. It discusses possibilities of software simulation of corrosion damage enabling prediction of possible critical places and definition of an extent of damage on a particular type of structure. On a basis of application of electrochemical phenomena on defined structural elements, it is possible to monitor and estimate an extent of material degradation, type of corrosion and extent of damage. Information acquired from a software analysis provides a view on a course of corrosion of a material and surface treatments and its modification as time moves on.