Rozšíření závodu Škoda Auto, a. s. v Kvasinách

Rubrika: Projektování

Koncem jara loňského roku začala další etapa rozšíření výrobního závodu Škoda Auto a. s. v Kvasinách. Jedná se zejména o dva nové objekty – Svařovnu a Měrovnu. Objekt Svařovny je na půdoryse cca 45 000 m2, vnější osový rastr 240 × 192,55 m. Objekt Měrovny na ploše 2 500 m2, vnější rastr 74,45 × 34,1 m. Práce na ocelových konstrukcích nových objektů v Kvasinách v těchto měsících postupně končí a objekty jsou předávány technologům.

V původní projektové dokumentaci byly nosné konstrukce navrženy standardním způsobem, jak je u automobilek v ČR a SR obvyklé, tedy vetknuté železobetonové sloupy v pravidelném systému 24 × 24 m, na které je posazena ocelová konstrukce z příhradových průvlaků a vazníků, doplněná o vaznice. Osvědčené řešení umožňující koordinované provádění technologických konstrukcí v podstřešním prostoru s neopominutelnou možností snadného doplňování dalších, které přibývají během postupného „ladění“ výrobních procesů a jejich požadavků na přívody energií a médií.

Výše uvedený způsob byl v tomto případě pozměněn v době výběrového řízení na dodavatele stavby a koncepce nosné konstrukce střechy změněna na betonovou – dvojice předepnutých průvlaků, plnostěnné železobetonové vazníky á 6 m a trapézový plech s vysokou vlnou. Rozhodnutí o změně se pro všechny zúčastněné stalo doslova vzrušujícím dobrodružstvím. Samozřejmostí bylo vysoké nasazení všech zúčastněných při koordinování často neslučitelných požadavků profesí, které kvapně přepracovávaly hotovou dokumentaci v průběhu stavby do podmínek omezených plnostěnnou betonovou střechou.

Společnost SteelPro4, s. r. o. v součinnosti s dodavatelem ocelových konstrukcí Desmo a. s. a generálním projektantem Helika, a. s., zpracovala výrobní a montážní dokumentaci ocelových nosných konstrukcí v původně očekávaném rozsahu cca 1 850 t, postupně navyšovaném na 2 891 t (březen 2014) a další drobné konstrukce jsou stále doplňovány.

Pro hrubou představu o skladbě konstrukcí několik čísel. Z uvedeného množství je cca 606 t roštů a 39 t spojovacích prostředků. Při rozdělení oceli mezi objekty je hmotnost následující: Svařovna 2 703 t a Měrovna 188 t. Zajímavé je množství oceli, které ve Svařovně visí, případně stojí přímo na střeše – 2 136 t, pouze 567 t je kotveno na podlaze nebo ve stěnách. Pro střechu Svařovny to průměrně představuje 47,5 kg oceli na m2 půdorysu.

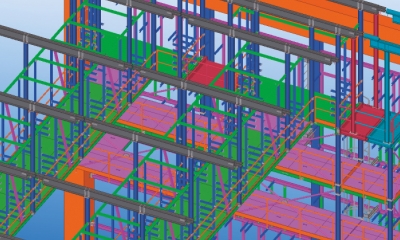

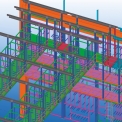

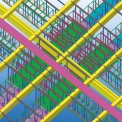

Většina konstrukcí pod střechou je navržena s použitím malých profilů IPE (U) 100 až IPE 300. Dokumentace je vydána na více než 120 velkoformátových sestavách, které v důsledku souběžného zpracování změny původního projekčního řešení a dílenské dokumentace a často i montáže, jsou většinou v několikáté revizi, kdy některé revize se vzájemně podobají již pouze výkresovým razítkem. Dokumentace je modelována v 3D programu Tekla Structures Steel Detailing. Bez použití pokročilých softwarových řešení by bylo vyloučeno včas odhalovat kolize všech konstrukcí dle postupně doplňovaných projekčních podkladů a omezit tak chyby ve výrobě a na montáži.

Ocelové konstrukce jsou v rámci uvedených objektů podružným prvkem, bez ocenitelných kvalit estetických a statických, ale přesto významného rozsahu. Hlavní důvod, proč o nich informovat, je shrnutí několika málo poznatků z průběhu realizace zakázky, které vyplynuly v důsledku změny koncepce na poslední chvíli. Zásadní zásahy do připravených projektů jsou stále běžnější skutečností, ale u staveb tohoto rozsahu, při nutnosti koordinace mnoha profesí, nelze jinak, než očekávat fatální kolize a následně často jejich „kutilská“ řešení. (obr. 7) Ucelenou představu o rozdílu mezi původní a během stavby koordinovanou dokumentací by dalo výkresové srovnání doplněné o foto skutečného stavu. To je nad rámec tohoto článku, a protože slovní popis těchto rozdílů by byl obtížný, je vybráno několik typických problémů, které se principiálně opakují na obdobně se vyvíjejících stavbách.

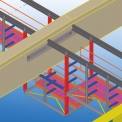

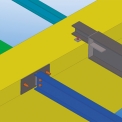

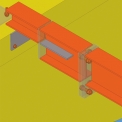

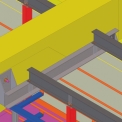

V podstřešním prostoru svařovny jsou vedeny lávky svěšené ze střechy. Původní představa o lávkách vedených po spodních pasech vazníků, případně na výměnách mezi pasy vzala za své a veškeré lávky jsou zavěšeny na výměny ukládané při horní přírubě železobetonových vazníků. Pro představu o rozsahu těchto lávek (jedná se o potrubní, kabelové, EPS, přípojnicové) je jejich celková délka 3,4 km s hmotností 1 437 t, tedy průměrná váha metru lávky je 423 kg/bm. (obr. 3, 4). Pro zavěšení lávek byly projekčně navrženy nosníkové výměny osazované shora na příruby T-vazníků (obr. 5, 6), řešení, které přetrvalo pouze do chvíle, kdy pokládka trapézových plechů předehnala přípravu, výrobu a montáž OK. Při hledání jiného řešení bylo vyloučeno kotvení hmoždinkami, povolené vrtací zóny byly natolik omezené, že funkční kotvení většiny výměn nešlo navrhnout. Zajímavým a pro montáž ocelových konstrukcí nepříjemným poznatkem byla skutečnost, že pokládka trapézových plechů vykazovala výraznou půdorysnou vlnitost, která po několika polích dosahovala odchylek v decimetrech a osazování nosníků s horní přírubou schovanou ve vlnách nebylo možné. Nakonec bylo přistoupeno ke komplikovanému řešení se zalomenými nosníky, montážně dělenými, kde pouze konce se zastrčily pod vlnu plechu na přírubu vazníku. Samozřejmě, že vzhledem k množství lávek vedených kolmo na střešní výměny a nemožnosti dodržet alespoň přibližně vzdálenost výměn pro závěsy, musel být doplněn ještě další systém nosníků montážně přivařených, ze kterých již mohly být závěsy šroubovány.

Během montáže konstrukcí se také projevily potíže s deformací prefa vazníků od vlastní tíhy a postupného dotvarování, které v rozsahu zavěšovaných konstrukcí a při termínové napjatosti montáže nebylo možné vyřešit rektifikací tisíců závěsů. Vazníky byly vyrobeny s nadvýšením, ale ocelová konstrukce byla projektována na ideální geometrický stav s osazením nejčastěji na horní přírubu. Výšková úroveň lávek v montážním stavu nutně kopíruje deformace střechy v míře větší než je obvyklé u ocelových konstrukcí a při malé toleranci vůči nutné světlé výšce nad podlahou vzniká zbytečný problém.

Nepříznivým trendem se v poslední době stává skutečnost nízké míry koordinace mezi prefa konstrukcemi a doplňujícími a navazujícími ocelovými konstrukcemi. V zájmu rychlého zahájení výstavby se nepožaduje, nebo jen v omezené míře, osazení kování pro následnou montáž OK. Pozdější kotvení na hmoždinky je proces finančně a časově náročný, zvyšující spotřebu drobného konstrukčního materiálu a v případě exponovaných prvků, kde jsou významně omezeny vrtací zóny, vede ke krkolomným konstrukčním řešením.

Zůstává nezodpovězená otázka, v jaké míře zásadní změna nosného systému v době těsně před zahájením stavby skutečně přinese očekávaný ekonomický efekt a zda postupy a konstrukční řešení vyzkoušené na předchozích projektech byly opravdu neracionální. Z pohledu zúčastněného se nabízí populární šimkovsko-grossmannovské: „Nechci slevu zadarmo“, které v tomto případě, zdá se, platí.

Extension of Škoda Auto, a. s. Plant in Kvasiny

At the end of last spring, another stage of extending the production plant of Škoda Auto a. s. in Kvasiny was initiated. It particularly concerns two new objects – Welding Plant and Measuring object. The Welding Plant object is on the footprint of approximately 45,000 m2, external axial raster 240 × 192.55 m. The Measuring object is on the area of 2,500 m2, external raster 74.45 × 34.1 m. Works on steel structures of new objects in Kvasiny are gradually being completed in these months and objects are handed over to production engineers.