Příhradové vazníky z dutých profilů jakosti S355 a S420

Rubrika: Projektování

Ekonomika stavebního díla je dnes velmi důležitým parametrem. Svařované příhradové střešní vazníky vždy byly a i v současnosti jsou často užívanou efektivní variantou zastřešení. Tento článek se zabývá možnostmi zvýšení potenciálu těchto konstrukcí při použití ocelí vyšších pevností k jejich výrobě. Je zde ukázán detailní výpočet dle Eurokódu. Zvláštní pozornost je věnována návrhu styčníků a svařování při použití jakostí S355/S420 – SSAB Domex Double Grade. Výpočet výrobních nákladů je proveden dle třech různých metod s uvážením ceny materiálu, řezání, tryskání, nátěru a v neposlední řadě také nákladů na svařování.

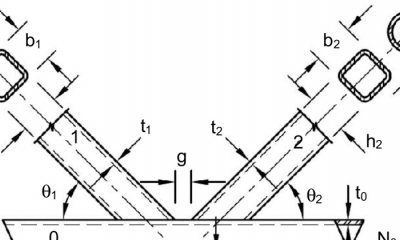

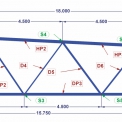

Pro studii byl uvažován typický symetrický střešní vazník Warrenova typu (obr. 1). Vazník je vyroben ze za studena tvářených dutých svařovaných čtvercových profilů se svařovanými styčníky typu K. Výpočet byl proveden pro dva rozpony, které byly 24 a 36 m s osovou vzdáleností vazníků 6 m. Předpokládá se, že konstrukce střechy nad vazníky roznáší do všech vazníků stejná zatížení. Na každé polovině vazníku je osm diagonál se styčníky po 3 resp. 4,5 m. Výška vazníků je 2,4 a 3,5 m měřeno uprostřed z horního líce horního pásu po spodní líc spodního pásu. Mezera je v každém styčníku 50 mm. Sklon střechy je 1 : 20. Charakteristické zatížení stálé včetně vlastní tíhy vazníku je 1,0 kN/m2 a zatížení sněhem 2 kN/m2. Návrh je proveden pro prvky dle EN 1993-1-1, pro styčníky dle EN 1993-1-8 a finských Národních příloh. Je uvažován pouze mezní stav únosnosti. Mezní stav použitelnosti je řešen pomocí nadvýšení vazníku. Rovnoměrné liniové návrhové zatížení vypočtené dle finských součinitelů spolehlivosti a kombinačních součinitelů je 24,9 kN/m.

Návrh vazníku je proveden ve třech materiálových kombinacích:

- Všechny prvky S355

- Všechny prvky S420

- Pásy S420 a diagonály S355

Celkem tedy s dvěma uvažovanými rozpony je možných šest konstrukčních variant uvedených v tabulce 1.

| Tabulka 1 – Konstrukční varianty vazníků | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| Rozpětí [m] | 36 | 36 | 36 | 24 | 24 | 24 |

| Pásy | S355 | S420 | S420 | S355 | S420 | S420 |

| Diagonály | S355 | S420 | S355 | S355 | S420 | S355 |

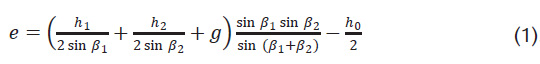

Výpočet vnitřních sil byl proveden lineárně metodou konečných prvků. V souladu s doporučeními v EN 1993-1-8 byly pásy modelovány jako spojité nosníky a diagonály jako oboustranně kloubové. V potaz byly brány excentricity určené pro styčníky typu K dle rovnice (1) dostupné v literatuře (Ongelin&Valkonen 2012).

Excentricity byly v MKP modelu vytvořeny pomocí tuhých ramen vetknutí-kloub. Z uvedeného vzorce je patrné, že u masivnějších profilů vzniká také větší excentricita. Na základě vypočtených vnitřních sil pak byly iteračně určeny dimenze jednotlivých prvků uvedené v tabulce 2.

| Tabulka 2 – Dimenze prvků vazníku [mm] a hmotnost ½ vazníku [kg] | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| Horní pás | 200×10 | 180×10 | 180×10 | 140×8 | 140×8 | 140×8 |

| Dolní pás | 180×6 | 160×6 | 160×6 | 140×6 | 120×6 | 120×6 |

| Diagonála 1 | 80×3 | 60×3 | 60×3 | 50×3 | 50×3 | 50×3 |

| Diagonála 2 | 110×4 | 70×3 | 70×3 | 50×3 | 50×3 | 50×3 |

| Diagonála 3 | 90×3 | 90×3 | 90×3 | 70×3 | 60×4 | 60×4 |

| Diagonála 4 | 80×3 | 70×3 | 70×3 | 50×3 | 50×3 | 50×3 |

| Diagonála 5 | 120×4 | 110×4 | 110×4 | 90×3 | 80×3 | 90×3 |

| Diagonála 6 | 90×3 | 80×3 | 90×3 | 60×3 | 60×3 | 60×3 |

| Diagonála 7 | 160×6 | 140×5 | 140×5 | 100×4 | 100×4 | 100×4 |

| Diagonála 8 | 160×6 | 140×5 | 140×5 | 100×4 | 100×4 | 100×4 |

| Hmotnost [kg] | 1 896 | 1 643 | 1 646 | 758 | 718 | 720 |

Horní pás vazníku byl vzhledem k požadavkům EN 1993-1-8 navržen v třídě průřezu 1. Ostatní prvky mohou dle požadavků EN 1993-1-1 a EN 1993-1-8 a zatížení převážně tahem, příp. čistým tlakem spadat do tříd průřezů 1 a 2. Maximální Normálové vnitřní síly jsou pro Horní pás –1 235,2 kN, Dolní pás 1 231,0 kN, tažené diagonály 525,5 kN a tlačené diagonály –516,2 kN. U vazníků z oceli S420 vyšly dle očekávání díky menším použitým profilům o něco větší svislé deformace, tato materiálová varianta však současně umožnila snížit hmotnost vazníku o 14 % pro rozpětí 36 m a o 5 % u rozpětí 24 m. Vypočtené průhyby byly nejnižší pro varianty využívající materiál S355. Průhyby u rozponu 36,0 m se pohybovaly mezi 94,0 a 105,9 mm a u rozponu 24,0 m mezi 61,6 a 66,7 mm. Svislé tuhosti kombinované varianty a varianty s materiálem S420 byly téměř shodné.

POSUDKY PRVKŮ A STYČNÍKŮ

Jednotlivé prvky byly posouzeny dle interakčních vzorců na osovou sílu a ohybový moment dle metody 2 z EN 1993-1-1 při materiálových součinitelích γM0 = γM1 = 1,0, součiniteli imperfekce α = 0,49. Součinitel Cmy = 1,0 byl použit pro všechny prvky vyjma horního pásu. Pro posouzení byl použit interakční vzorec z odst. 6.3.3 (4) EN 1993-1-3. Pro výpočet vzpěrné únosnosti bylo počítáno s modulem pružnosti E = 210 000 MPa a vzpěrnými délkami Lcr,y = 0,9 L. Průřezové charakteristiky A, Wpl,y a Iy byly spočítány při uvážení skutečných poloměrů v rozích profilů. Tyto poloměry jsou definovány v normě EN 10219-2. Pokud je tloušťka stěny menší nebo rovna 6 mm, poloměr ohybu musí být dvojnásobek tloušťky, pokud je tloušťka stěny větší než 10 mm, potom má být poloměr 3násobek tloušťky a v případě tlouštěk ležících mezi těmito udanými hodnotami, má být poloměr 2,5násobek tloušťky. Maximální navržený stupeň využití prvků byl 99 %.

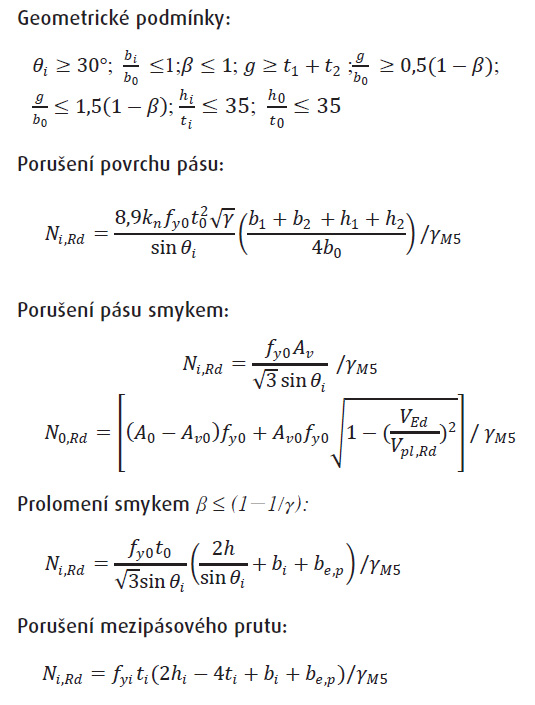

Pro posouzení styčníků byly využity doporučení a požadavky z EN 1993-1-8 a současně literatura (Ongelin&Valkonen 2012), kde jsou kromě požadavků uvedeny i některé opravy norem. Na K‑styčníky jsou následující geometrické a mechanické požadavky:

Hodnoty M0,Ed jsou uvažovány v posudcích v maximálních hodnotách na obou stranách styčníku. Osová síla N0,Ed je výslednicí normálových napětí v diagonálách. Hodnota VEd je vypočtena jako maximum z hodnot [cos Θi Ni,Ed; cos Θi+1 Ni+1,Ed], kde Θi je úhel mezi pásem a diagonálou a Ni,Ed je osová síla v diagonále. Všechny značení se drží EN 1993-1-8. V místě podpor je kontrolován pouze přípoj diagonály k hornímu pásu, tento přípoj je posouzen jako T‑spoj. Pokud v rozhodujícím módu porušení vystupuje materiál S420, má se násobit výsledná únosnost koeficientem 0,9 kromě módu porušení mezipásového prutu. Na základě těchto vztahů byly určeny stupně využití jednotlivých styčníků, které se pohybovaly od 48 do 99 %.

ANALÝZA VÝROBNÍCH NÁKLADŮ

K provedení analýzy výrobních nákladů byly použity tři metody dostupné v literatuře dle autorů Jármai&Farkas (1999), Pavlovčič et al. (2004) a Haapio (2012). Ve výpočtech je vždy uvažována pouze polovina vazníku. Celkové náklady na výrobu se v tomto případě skládají z ceny materiálu, svařování, tryskání, nátěru a řezání. Další náklady, jako je transport konstrukce na stavbu a výstavba, nejsou v této studii uvažovány. Cena materiálu byla kalkulována pro jakost SSAB Domex Double Grade S355/S420. Ve studii byly použity svary zaručující plnou pevnost spoje v souladu s doporučením EN 1993‑1‑8. Pro vazník z konstrukční oceli S355 byla zvolena účinná tloušťka svaru aw = 1,11 t, u vazníku z materiálu S420 byla zvolena účinná tloušťka svaru aw = 1,48 t. Pro použité tloušťky stěn konstrukčních profilů vychází tedy účinné tloušťky svarů 3,33 – 7,40 mm. Výpočet ceny svařování zohledňuje náklady na přípravu svařovaných styčníků, spotřebu svařovacího materiálu včetně plynů, cenu práce dle časové náročnosti v návaznosti na použité metody svařování a složitosti detailů, náklady na opotřebení svařovacích zařízení a na údržbu, cenu energií a náklady spojené s využitím výrobních ploch. Vyčíslení svařovacích nákladů dle jednotlivých autorů je uvedeno v tabulce 3.

| Tabulka 3 – Náklady spojené se svařováním | |||||||

| Autor | Náklady [Eur] | 1 | 2 | 3 | 4 | 5 | 6 |

| Haapio | Celkové náklady | 111,97 | 126,21 | 84,92 | 54,36 | 77,12 | 55,65 |

| Příprava | 30,95 | 30,95 | 30,95 | 27,20 | 27,20 | 27,20 | |

| Svařování | 81,03 | 95,26 | 53,98 | 27,16 | 49,92 | 28,45 | |

|

Farkas&Jármai |

Celkové náklady | 249,12 | 246,35 | 216,40 | 141,10 | 155,42 | 139,04 |

| Příprava | 190,03 | 176,88 | 177,03 | 120,18 | 116,97 | 117,13 | |

| Svařování | 59,09 | 69,48 | 39,37 | 20,92 | 38,46 | 21,92 | |

| Pavlovčič | Svařování | 47,04 | 50,50 | 34,36 | 20,86 | 30,21 | 21,25 |

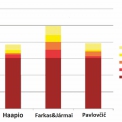

Jak je patrné z tabulky, náklady na svařování se při použití různých metod výpočtu mohou poměrně výrazně lišit a jsou především ovlivněny různými předpoklady o rychlosti svařování a složitosti detailů odrážejících se v nákladech na přípravu svarů. Celkové náklady na výrobu dle metodiky Haapia a Pavlovčiče vycházejí podobné, i když v jednotlivých výrobních operacích se uvažované náklady dle těchto autorů poměrně výrazně rozcházejí. Haapio uvažuje náklady za tryskání 5× až 7× nižší než Pavlovčič a naopak náklady na řezání jsou ve výpočtu Haapia přibližně 2× větší. Srovnání celkových nákladů pro vazník z materiálu S355 je patrné z obr. 3.

Pro porovnání nákladů na výrobu všech konstrukčních variant jsou uvedeny tabulky 4 a 5 s výsledky kalkulací dle Haapia (nejoptimističtější varianta) a dle metodiky Jármai&Farkas (nejkonzervativnější).

| Tabulka 4 – Celkové náklady dle metodiky Haapia | ||||||

| Náklady [Eur] | 1 | 2 | 3 | 4 | 5 | 6 |

| Materiál | 1 517 | 1 314 | 1 317 | 607 | 575 | 576 |

| Svařování celkově | 111,97 | 126,21 | 84,92 | 54,36 | 77,12 | 55,65 |

| Tryskání | 21,85 | 22,02 | 22,01 | 14,65 | 14,71 | 14,70 |

| Řezání | 162,37 | 143,53 | 144,04 | 79,13 | 74,94 | 75,30 |

| Nátěr | 102,20 | 102,15 | 100,72 | 92,45 | 94,05 | 93,09 |

| Celkem | 1 915 | 1 708 | 1 668 | 847 | 836 | 815 |

| Tabulka 5 – Celkové náklady dle metodiky Jármai&Farkas | ||||||

| Náklady [Eur] | 1 | 2 | 3 | 4 | 5 | 6 |

| Materiál | 1 517 | 1 314 | 1 317 | 607 | 575 | 576 |

| Svařování celkově | 249,12 | 246,35 | 216,40 | 141,10 | 155,42 | 139,04 |

| Tryskání | 234,32 | 206,80 | 207,61 | 109,88 | 103,31 | 103,87 |

| Řezání | 271,55 | 239,66 | 240,59 | 127,34 | 119,72 | 120,37 |

| Nátěr | 206,77 | 166,43 | 167,20 | 102,88 | 99,88 | 100,63 |

| Celkem | 2 479 | 2 173 | 2 148 | 1 088 | 1 053 | 1 040 |

ZÁVĚR

Z výše uvedených tabulek je zřejmé, že při použití různých metod výpočtu výrobních nákladů mohou být zaznamenány podstatné rozdíly. Pro potřeby této studie byly použity základní hodnoty z dostupných článků a jiných referencí s cenou práce a cenovými úrovněmi finského trhu. V porovnání s ostatními udává Haapio velmi nízké náklady na tryskání, na druhou stranu Jármai&Farkas uvádí v porovnání s ostatními zdroji velmi vysoké náklady na svařování. Rozdíly lze vidět i v nákladech na řezání, což může být částečně vysvětleno rozdílnou metodou dělení u Haapia, který uvažuje mechanické řezání oproti ostatním, kteří uvažují dělení plamenem. Další věcí ovlivňující celkové vypočtené náklady je množství parametrů, které mohou výrazně ovlivnit vypočtenou cenu a je třeba je nastavit tak, aby odpovídaly co nejvíce realitě. Pokud se zaměříme na rozdíly v nákladech spojené s použitím jakosti S420, je vidět, že při použití oceli s vyšší mezí kluzu je možné dosáhnout úspory od 5 do 15 % hmotnosti materiálu. V případě kombinace obou materiálů jsou váhové úspory blíže k variantě s S420. Pokud bereme v úvahu výrobní náklady, lze dle uvedených výsledků uspořit 4 až 13 % nákladů.

Studie je v nezkrácené podobě dostupná v anglickém jazyce na odkaze: http://www.ssab.com/products/steel-categories/hollow-section/products/ssab-domex-tube-double-grade, případně u autora.

Hollow Section Trusses of Classes S355 and S420

Nowadays, economics of construction structure is a very important parameter. Welded roof trusses have always been a frequently used and effective form of roofing. The article discusses the possibilities of extending the potential of these structures by using higher strength steel for their production. A detailed calculation in line with Erocode is presented here. Special attention is paid to a proposal of joints and welding when classes S355/S420 – SSAB Domex Double Grade are used. The calculation of production costs is carried out by three different methods, taking the price of the material, cutting, blasting, coating and, last but not least, welding costs into account.