Poruchy průmyslových podlah

Rubrika: Zajímavosti

Problematika průmyslových podlah je v současnosti poměrně často skloňované téma. Průmyslové podlahy jsou podstatnou součástí průmyslových objektů a tvoří plochu, na které se odehrává veškerá činnost a to jak výrobní tak i skladování a manipulace.

Základní systém podlahy není jenom samostatná nosná betonová deska, ale taktéž souvrství pod podlahovou deskou. Je tedy nutné vždy specifikovat tento systém v rámci návrhu podlahy a zohlednit veškerá možná zatížení podlahy. Zatížení přenášená podlahovou deskou nepůsobí pouze pod samotnou deskou, ale promítají se do podkladních vrstev a neúnosná vrstva může mít za následek deformaci podlahy, či její poruchu.

Proto je nutné při návrhu podlahové desky mít co nejvíce informací ohledně jednotlivých zatížení, jejich rozdělení, či požadavku technologie na konstrukční vrstvu podlahy. V této části dochází často k podcenění návrhu podlahové desky udáním hodnoty plošného zatížení na 1 m², aniž by bylo specifikováno další zatížení. Už pouze tato skutečnost vede ke vzniku poruch.

Mnoho poruch podlahových desek se v současnosti často připisuje na vrub kvality betonové směsi. Ale z vyhodnocení vlivů na vznik poruchy je však často opomíjen vliv samotného návrhu podlahové desky, kdy jsou podlahové desky často navrženy na hranici ekonomické a i statické hranici funkčnosti. Pokud se poté změní jakýkoliv parametr podlahové desky, dochází často k nevratným změnám chování vlastní desky a to i přes to, že původní návrh desky byl vyhovující. Je nutné si uvědomit, že pracujeme s velmi mnoha parametry, a i když do návrhu zavádíme součinitele bezpečnosti, nemusí dojít k postihnutí všech okrajových podmínek návrhu.

Z tohoto důvodu je proto nutné podlahovou desku navrhovat na základě co nejvíce parametrů, neboť i kvalitní návrh podlahové desky neznamená navýšení ceny průmyslové podlahy, ale může znamenat i podstatnou úsporu.

KVALITA POUŽITÝCH MATERIÁLŮ

Současné podlahové desky ve vnitřních prostorách jsou vesměs prováděny z drátkobetonu a to jako desky řezané tj. deska s řezanou dilatační spárou obvykle v rastru 6 × 6 m, nebo jako bezespárá deska s kovovými dilatačními profily. Dále se často objevuje kombinace drátkobetonu s výztužnými sítěmi a to z důvodu možnosti posouzení šířky trhlin při tomto způsobu vyztužení. Venkovní plochy jsou často navrženy jako vláknobetonové s obsahem polypropylenových vláken nebo i jako drátkobeton.

U venkovních ploch z drátkobetonu si musíme uvědomit, že může dojít ke korozi vláken na povrchu.

Je proto nutné zohlednit všechny parametry budoucí podlahové desky a to nejenom specifikací použitých materiálů, ale i jejich kvalitou.

Pro použití ocelových nebo polypropylenových vláken v současnosti existuje několik harmonizovaných norem pro vyjádření jejich kvality. Tyto normy představují důležitou součást návrhu, neboť ocelová vlákna od různých výrobců nemusí mít stejné vlastnosti a tudíž může dojít k jejich nižší účinnosti. Pokud jsou nám parametry drátkobetonu známy, je možné pro samotný návrh podlahové desky využít některou směrnici navrhování, jako například Směrnici pro průmyslové podlahy z drátkobetonu, vydanou německou betonářskou společností.

Stanovení dilatačních celků

Další důležitou součástí je stanovení dilatačních celků, včetně pracovních záběrů. Samotné dilatační celky u klasického provedení jsou desky s řezanými dilatačními spárami. U drátkobetonu se tyto spáry řežou obvykle do 1/3 tloušťky desky. Ze zkušeností ale vyplývá, že tato hodnota hloubky řezu nemusí být dostatečná a tudíž nedojde k otevření spáry. Následkem tohoto je otevření následné spáry o dvojnásobnou hodnotu. Tento problém se dá odstranit definováním hloubky řezu. Řez je dobré provádět minimálně do hloubky 60 mm, případně téměř do jedné poloviny tloušťky desky.

U dilatačních kovových profilů použitých u bezespárých desek může dojít při použití nesprávného profilu nebo z důvodu špatného osazení ke stejnému efektu, ale s většími důsledky. Samotná tuhost horního profilu dilatačního profilu a jeho spřažení s deskou musí zajistit, aby nebyl profil odtlačen při pojíždění manipulačními prostředky od hrany desky. Pokud k tomuto dojde, jsou následně odlamovány hrany desky za profilem. Jako příklad poškození dilatace uvádím dvě poškození. Mechanické poškození kdy je spára desky poškozena vysokozdvižným vozíkem a následně poškození hrany desky při odtlačení profilu.

Poškozování hran průmyslových podlah manipulačními prostředky je poměrně časté a nejde mu víceméně zabránit. Čemu však správným návrhem zabránit lze, je skutečné poškození samotné podlahové desky, kdy dojde k odlomení kraje nebo rohu. Toto je již porucha, která má vliv na životnost podlahy a způsobuje omezené používání. Proto je nutné při návrhu použít správné hodnoty zatížení od manipulačních prostředků, případně od speciálního zatížení vyvozeného při instalaci technologických celků. Tato zatížení bývají většinou soustředěná zatížení na malou plochu, vyvozená přepravními podvozky s malými kolečky.

Návrh podkladní vrstvy

Dosti častým problémem návrhu podlahové desky je navržení samotné podkladní vrstvy pod podlahovou deskou a zohlednění jednotlivých vrstev zeminy. Současné zkušenosti ukazují, že se setkáváme s méně kvalitními základovými poměry než dříve.

Samotné navržení souvrství pod průmyslovou podlahou je často opomíjeno, či podceňováno. Jednotlivá zatížení podlahy, například od stojin regálů při uspořádání regálového systému zády k sobě totiž působí do větší hloubky, tudíž nikoliv jenom do podkladní vrstvy, ale i do vrstev zeminy pod podkladní vrstvou. V případě měkké vrstvy v této oblasti se vystavujeme riziku deformací desky, případně její poruše. Pro přípravu podloží máme k dispozici několik možných systémů stabilizace zemin, případně úpravu podloží štěrkovými pilotami se zeminovou deskou.

V případě betonových pilot pod deskou je již nutné s touto variantou počítat v návrhu a desku doplnit příslušnou dodatečnou výztuží.

Proto pro příklad poruch podlahových desek uvádím dva příklady, kdy příčinou poruchy podlahy bylo nesprávné definování zatížení podlahové desky a v druhém případě nedostatečné zhutnění podkladní vrstvy.

Návrh drátkobetonové podlahové desky 150 mm z betonu C 20/25, kdy bylo požadováno zatížení 2,5 t na 1 m2 Toto zatížení bylo odvozeno od váhy jedné role papíru o průměru 1 m a celkové váze 2,5 t a byly zohledněny i manipulační vozíky s hotovým výrobkem. Byl ale opomenut vysokozdvižný vozík pro manipulaci s rolemi papíru o váze 2,5 t. Výsledkem tohoto nedorozumění při návrhu, bylo odlomení rohů a krajů podlahové desky.

Zatížení kolem vozíku zde překročilo samotnou únosnost desky a došlo k její destrukci, odlomení rohu a následně i hrany desky. Trhliny jsou na fotografii označeny červenou barvou.

Podobná porucha podlahové desky 200 mm z betonu C25/30 s 20 kg ocelových vláken byla detekována po instalaci technologie pomocí přepravních prostředků s malými koly. Přestože bylo s tímto zatížením počítáno, došlo k poruše.

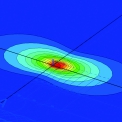

Podlahová deska byla navržena pomocí modelu vyjádřeného v technickém reportu TR 34 a samotné zatížení prostředky pro instalaci technologie představovalo, že podlahová deska je zatížena na 95 % své únosnosti při započtení všech kombinací zatížení. Současně bylo uvažováno s hodnotami deformačního modulu podkladní vrstvy a podloží z projektové dokumentace.

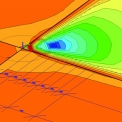

Po instalaci technologie však došlo u některých polí podlahové desky k odlomení rohů. Toto odlomení rohů je zobrazeno na níže uvedené fotografii. Pro objasnění poruchy byla vytvořena simulace zatížení desky a byl vytvořen model, který simuloval nejenom vlastní podlahovou desku, ale také podkladní vrstvy dle zadání v projektové dokumentaci. I v tomto případě výsledek potvrdil správnost návrhu. Na základě získaných podkladů z reálné zatěžovací zkoušky, provedené při opravě poškozených polí, byly do modelu vloženy hodnoty deformačního modulu podkladní vrstvy získané při zkouškách a bylo zohledněno smrštění desky, kdy byly naměřeny reálné hodnoty rozevření řezané spáry 5 mm.

V tomto okamžiku model prokázal překročení návrhových hodnot podlahové desky a velmi zajímavě vykreslil plochy vnitřních sil, kdy se tvar shodoval s tvarem poruchy zobrazené na fotografii.

Uvedené poruchy představují určitou oblast, kdy je nutné rozlišit, zda se jedná o mechanické poškození podlahové desky nebo poškození desky způsobené nezohledněním některého z důležitých parametrů návrhu. Proto považuji samotné navrhování průmyslových podlah a jejich detailů za důležitou součást projektové dokumentace, kdy je možné správným posouzením a komunikací se zadavatelem dosáhnou kvalitního projektu, který zajistí dlouhodobou užitnou hodnotu podlahové desky a ta se následně nestane předmětem sporu mezi zadavatelem a zhotovitelem.

Defects of Industrial Flooring

The issue of industrial flooring has been frequently discussed these days. Industrial flooring is an important part of industrial buildings, forming a surface on which all activities take place – production, as well as storage and handling. Therefore, I consider designing of industrial flooring and related details to be an important part of a project documentation, as by means of an appropriate assessment and communication with a client it is possible to design a high-quality project ensuring a long-term utility value of a floorboard. As a result, it will not become a subject of a dispute between a customer and a contractor.