Porucha odtahového potrubí vlivem kmitání nosné konstrukce

Rubrika: Projektování

Po dvou letech provozu konstrukce dopravy suroviny ze surovinového mlýna v cementárně nedaleko norského Narviku bylo zjištěno významné porušení části odtahového potrubí mezi cyklóny a mlýnským ventilátorem. Potrubí je ocelové, obdélníkového průřezu cca 2×2 m s výztuhami z pásoviny. V příčném řezu tvoří výztuhy uzavřené rámy. Potrubí je zateplené izolací z minerálních desek a opláštěné hliníkovým plechem. Na porubí se objevily trhliny výztuh v rámových rozích a vyztužení příčného řezu tak přestalo plnit svoji funkci. V odtahovém potrubí je v provozním stavu podtlak. Dle prvních informací se příčina závady jevila jednoznačně. Při prohlídce na místě však byly zjištěny tak závažné problémy celého systému dopravy suroviny z mlýna v technologické i stavební části, že došlo ke změně v hodnocení příčin a následků poruchy potrubí.

Výroba cementu je proces náročný na množství vstupní suroviny i na spotřebu energie. Kvůli minimalizaci provozních nákladů jsou cementárny stavěny co nejblíže ke zdroji základní suroviny – vápenci. Z hlediska technologie výroby cementu však poloha cementárny nehraje významnou roli, protože základní proces výroby je na geografickém umístění nezávislý. V jedné cementárně, situované v pro nás exotické poloze za polárním kruhem na břehu norského fjordu, jsme řešili závažný technický problém s odtahovým potrubím. Pohled na cementárnu je na obrázku 1.

Nedílnou součástí výroby cementu je surovinový mlýn, ve kterém se mele vápenec. V popisované cementárně je mlýn běhounový a namletá surovina je dopravována proudem vzduchu odtahovým potrubím mlýn-cyklón do dvojice odlučovacích cyklónů. V nich surovina v proudu vzduchu rotuje a padá ke spodní výusti, odkud je kontinuálně přesouvána dopravníkem k dalšímu zpracování. Potrubí z mlýna je kruhové, na straně u mlýna je opatřeno kompenzátorem, k cyklónům je připojeno pevně do boku.

Ze stropu cyklónů je vedeno odtahové potrubí, které propojuje systém potrubí a cyklónů s ventilátorem a které již neslouží pro dopravu suroviny. Vodorovná část odtahového potrubí nad cyklóny je obdélníková proměnné výšky, potrubí pak pokračuje svislou částí kruhového průřezu do ventilátoru. Za cyklóny a před ventilátorem jsou kompenzátory. Ventilátorem je v systému vytvořen podtlak, který umožňuje proudění vzduchu s nasávaným materiálem. Provozní teplota uvnitř cyklónů je kolem 100 stupňů.

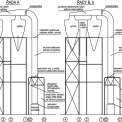

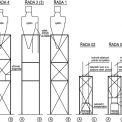

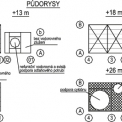

Mlýn je samostatné technologické zařízení kotvené do základu na úrovni terénu. Cyklóny jsou osazeny na nosné ocelové konstrukci v úrovni +26 m. Mlýnský ventilátor je umístěn na samostatném základu v úrovni +2 m. Svislá část odtahového potrubí nad ventilátorem je svisle i vodorovně podepřena nosnou ocelovou konstrukcí výšky 13 m, vodorovně je pak potrubí ještě opřeno do konstrukce pod cyklóny v úrovni +26 m. V zásadě by jednotlivé části nosných konstrukcí a technologických zařízení měly být řešeny jako konstrukčně oddělené a staticky určité samostatné části, aby se vyloučilo vzájemné ovlivňování vlivem teploty a dynamických účinků mlýnu a ventilátoru. Na obr. 2 je pohled na nosnou konstrukci s cyklóny a odtahovým potrubím. Technologické zařízení včetně nosné konstrukce bylo namontováno začátkem devadesátých let minulého století. V roce 2012 byly vyměněny cyklóny za nové včetně vodorovné části odtahového potrubí nad cyklóny. Současně bylo rekonstruováno horní podlaží nosné ocelové konstrukce pod cyklóny. Do žádné jiné části technologie ani stavebních konstrukcí se nezasahovalo. Neměnila se ani koncepce umístění kompenzátorů v potrubí.

SOUČASNÝ STAV KONSTRUKCÍ A ZAŘÍZENÍ

Nosná ocelová konstrukce pod cyklóny

Nosná ocelová konstrukce pod cyklóny výšky 26 m je řešena jako soustava osmi sloupů s plošinami. V podélném směru jsou řady č. 1 až 4 v modulaci 5,2 + 2,6 + 4,6 m, v příčném směru řady A a B s roztečí 5,7 m. Na části půdorysu v úrovni +11 m je plošina zakrytá rošty, vodorovné ztužení mezi sloupy není v celé ploše půdorysu sloupů. Na části půdorysu v úrovni +17 m je plošina zakrytá rošty bez vodorovného ztužení. Na části úrovně +18 m je plošina zakrytá rošty s vodorovným ztužením pod plošinou, přípoje ztužení jsou s významnými excentricitami. Na úrovni +26 m je podlaží kryté hladkým plechem vevařeným mezi nosníky, které podpírající cyklóny a odsávací potrubí mlýn-cyklón. Horní podlaží jako jediné působí jako tuhá deska v rozsahu celého půdorysu konstrukce.

Svislé konstrukce jsou stabilizovány příhradovým ztužením mezi některými sloupy. Ztužení v řadě 4 není zcela funkční, protože nad úrovní +11,0 m je jedna diagonála přerušená a nad podlažím +18 m je jedna diagonála připojena do sloupu s excentricitou cca 2 m. Na obr. 3 je detail dodatečně uříznuté diagonály, která byla neodborně odstraněna pro zajištění průchodu na plošinu.

Všechna svislá a vodorovná ztužení jsou řešena jako systém s taženými diagonálami. S ohledem na nepropojení ztužidel v rozsahu celých podlaží, nefunkčnosti některých diagonál ve svislých rovinách a významným excentricitám nelze konstrukci považovat za čistě příhradovou. Z hlediska zajištění prostorové stability jde o kombinaci příhradového a rámového působení nosných prvků. Proto je tuhost celé konstrukce menší, než by zajišťoval plnohodnotný příhradový systém.

Nosná ocelová konstrukce pod svislou větví odtahového potrubí

Nosná ocelová konstrukce výšky cca 13 m je řešena jako čtveřice sloupů se soustavou vodorovných nosníků podpírajících potrubí. Konstrukce je umístěna nad ventilátorem. V příčném směru jsou sloupy v řadě 01 zavětrovány pouze v horní části, ve spodní části zavětrování chybí. V příčné řadě 02 je příhradové zavětrování na celou výšku.

V podélných řadách A a B je mezi sloupy v horní části příhradový nosník výšky cca 3 m, který podpírá vodorovné nosníky vynášející samotné potrubí. Oba příhradové nosníky mají prasklé spodní pásy, jak je patrné na obr. 4. Pod prasklými spodními pásy již mezi stojkami není žádné ztužení. Nosníky, které v úrovni +13 m podpírají odtahové potrubí, nemají ve vodorovné rovině žádné zavětrování.

Konstrukce, která slouží jako svislá a vodorovná podpora svislé větve odtahového potrubí, je řešena jako smíšený systém sloupů, neúplného svislého zavětrování a nefunkčních příhradových nosníků. Z hlediska zajištění prostorové stability se jedná o kombinaci příhradového a rámového působení, které je vzhledem k popsaným vadám a štíhlosti stojek jen velmi omezeně funkční.

Vodorovná část odtahového potrubí nad cyklóny

Na obr. 5, 6 a 7 je celkové schéma nosné ocelové konstrukce a odtahového potrubí s vyznačením míst, kde byly zjištěny závady a odchylky od běžného standardu řešení konstrukcí.

Vodorovná část odtahového potrubí je obdélníkového průřezu o rozměru 2,1 × 2,1 m ve vyšší části a 0,85 × 2,1 m v nejnižší části. Potrubí je vyrobeno z plechu s výztuhami z pásové oceli a je opláštěno hladkým hliníkovým plechem, pod kterým je 100 mm tepelné izolace z minerálních desek.

Vlivem silného větru došlo k odtržení části opláštění a tím byla obnažena ocelová konstrukce potrubí. Při tom byly zjištěny trhliny ve výztuhách. Protože je potrubí zatíženo velkým podtlakem, tak první úvaha o příčině tohoto stavu se týkala nedostatečné únosnosti příčného uzavřeného ztužujícího rámu. Potrubí je v současném stavu trvale deformováno a tvar deformace odpovídá vlivu podtlaku. Deformované potrubí je na obr. 8, detail porušení výztuh na obr. 9.

PŘÍČINY PORUCH

Kmitání konstrukcí při spuštění ventilátoru

Dle původní úvahy se zdála příčina poruchy vodorovného odsávacího potrubí jasná – podtlak v odsávacím systému. Tato příčina ale byla jednoznačná pouze do okamžiku, než jsme měli možnost prověřit stav konstrukce v provozu přímo na místě. Nosná konstrukce i potrubí při běhu mlýnského ventilátoru vibrují. U vibrací lze pozorovat dvě fáze, které se liší odezvou konstrukce. První fáze je při spuštění mlýnského ventilátoru, druhá fáze je při ustáleném provozu.

Mlýn a mlýnský ventilátor jsou provozovány současně, ventilátor musí být spuštěn vždy před spuštěním mlýnu. Po spuštění ventilátoru se projevuje postupně u některých částí konstrukce nadměrné kmitání s výchylkami v řádu centimetrů. Jako první začne kmitat zábradlí obslužné plošiny kolem vodorovného odtahového potrubí nad cyklóny včetně výstupního žebříku. Současně se zábradlím plošiny nad cyklóny ale začne kmitat i zábradlí na plošině mlýna, přestože mlýn v té době ještě není v provozu a neměl by být konstrukčně propojen s konstrukcí pod cyklóny. Jediným spojením má být pouze odta

hové potrubí, ve kterém jsou ale kompenzátory. U samotného odtahového potrubí ve svislé větvi těsně nad ventilátorem začnou vibrovat v nedokonalých spojích tabule plechu vnějšího oplechování.

Poté, co odezní maximální výchylky zábradlí, dojde k maximálnímu rozkmitání celých konstrukcí. Rozkmitá se jak nosná konstrukce pod cyklóny, tak nosná konstrukce svislého odtahového potrubí nad ventilátorem. Protože nosná konstrukce pod cyklóny má konstrukčně zajištěnu prostorovou stabilitu kombinovaným systémem ztužidel a rámovým působením, je maximální rozkmitání celé konstrukce sice pocitově velmi nepříjemné, ale maximální výchylky jsou v řádu milimetrů. Nosná konstrukce pod svislou větví odtahového potrubí vykazuje statické a konstrukční vady a některé její části se rozkmitají významně. Stěnové ztužení ze zkřížených diagonál se rozkmitá ve směru z roviny ztužení s maximální výchylkou několik centimetrů. Stejně tak se rozkmitají i spodní pásy příhradových nosníků, které jsou navíc vždy na jednom konci u sloupů prasklé. Se spodním pasem kmitají i diagonály příhradových nosníků.

Několik desítek sekund po spuštění ventilátoru se rozkmitají jednotlivé desky obdélníkového vodorovného odtahového potrubí nad cyklóny. Maximální výchylky jsou v řádu centimetrů. Protože má potrubí v současné době výztuhy příčného řezu nefunkční, působí potrubí pouze jako komůrkový průřez z plechu s malou tuhostí jednotlivých nosných částí. V době maximálního rozkmitání konstrukce pod cyklóny potrubí ještě nekmitá.

Kmitání konstrukcí v provozním stavu

Ve fázi ustáleného provozu celého systému dopravy suroviny z mlýna, kdy je v systému odtahového potrubí rovnoměrný podtlak, je v konstrukcích i v potrubí cítit chvění. Toto chvění sice nebylo podrobněji měřeno, dle subjektivního dojmu však nepředstavuje žádný neočekávaný stav, který by nebyl znám z jiných technologických konstrukcí podobného charakteru a účelu.

Příčiny kmitání konstrukcí

Vzhledem k nestandardnímu chování konstrukce a potrubí při provozu ventilátoru byly uvažovány dva možné důvody rozkmitání konstrukcí:

- Rozkmitání celé konstrukce je vybuzeno rozkmitáním jednotlivých panelů vodorovného odtahového potrubí vlivem dynamických účinků proudění vzduchu uvnitř potrubí při spuštění ventilátoru;

- Rozkmitání konstrukcí i potrubí je vybuzeno spuštěním ventilátoru, který je vzhledem k nefunkčním kompenzátorům potrubí a chybám konstrukce pevně spojen s nosnou konstrukcí i potrubím. V tomto případě by porušení vodorovného potrubí bylo následkem a ne příčinou kmitání konstrukce. Tomuto scénáři odpovídá i skutečnost, že se nejprve rozkmitá zábradlí a to i na konstrukci, která s odtahovým potrubím od cyklónu nesouvisí, poté se rozkmitá plošina a nakonec vodorovné odtahové potrubí.

Vzhledem k nefunkčnosti nosné konstrukce podpírající svislé odtahové potrubí je nutné předpokládat, že potrubí je přímo podepřeno samotným ventilátorem a kompenzátor není funkční. Je pravděpodobné, že ani další kompenzátory v potrubích nejsou funkční, o čemž svědčí přenos vibrací od ventilátoru až do konstrukce mlýna. Na obr. 10 je pohled na ventilátor s nefunkčním kompenzátorem pod svislým potrubím.

Celý systém konstrukcí a zařízení pro mletí suroviny správně sestává z jednotlivých staticky určitých konstrukčních částí, které mají být vzájemně propojeny pouze potrubím, ve kterém jsou kompenzátory. Skutečný stav kompenzátorů však nezaručuje oddělení jednotlivých částí potrubí, kompenzátory jsou zaneseny zatvrdlým prachem, a tudíž nejsou plně funkční. Ani stav jednotlivých nosných konstrukcí, které by měly být vzájemně odděleny, neodpovídá ideálnímu modelu. Konstrukce jsou vzájemně propojeny různými dodatečně namontovanými lávkami a plošinami, kterými se mohou přenášet vibrace z ventilátoru i mlýna do ostatních konstrukcí.

Kmitání nosné konstrukce a potrubí vybuzené provozem mlýnského ventilátoru bylo prověřováno na podobných konstrukcích v cementárnách v České republice, kde byly ale na rozdíl od norské cementárny konstrukce i kompenzátory v pořádku a proto k žádným problémům ani k nadměrnému kmitání nedochází.

NÁVRH OPRAV KONSTRUKCE

V době přípravy tohoto článku ještě nezačaly práce na opravě konstrukce a potrubí, protože se musí vyjasnit vztahy mezi dodavatelem vodorovného potrubí a majitelem cementárny, který je zodpovědný za stav a závady stávajících konstrukcí. Technické řešení problému ale bude nezávislé na vyjasnění vzájemných vztahů a bude zahrnovat následující činnosti:

- opravu vad nosné konstrukce pod svislým odtahovým potrubím včetně doplnění ztužení k zajištění její stability;

- doplnění chybějících ztužidel konstrukce pod cyklóny;

- vyčištění nebo případnou výměnu nefunkčních kompenzátorů potrubí;

- prověření nevhodných konstrukčních úprav propojení jednotlivých konstrukcí;

- opravu vyztužení vodorovného odtahového potrubí nad cyklóny.

ZÁVĚR

Pro zajištění bezporuchové činnosti celého systému odtahového potrubí mezi mlýnem a mlýnským ventilátorem po provedení specifikovaných úprav je nutné doporučit investorovi provádění průběžné údržby konstrukce i potrubí, protože současný stav svědčí o skutečnosti, že tato činnost nebyla dlouhodobě prováděna. Je vidět, že problematika nedostatečné nebo zcela chybějící kontroly a údržby stavebních a technologických konstrukcí není pouze naší domácí záležitostí.

Materiál byl prezentován na konferenci Ocelové konstrukce 2014 v Karlově Studánce.

Defect of the Flue Pipe Due to Oscillation of the Bearing Structure

After two years of operation of material transporter structure from a material mill in a cement mill near Norwegian Narvik, significant defect on a part of a flue pipe between cyclones and mill fan was detected. The pipe is made of steel, it has a rectangular cross-section of approximately 2 × 2 m and is reinforced by steel stripes. Its reinforcements form closed frames in the cross-section. The pipe is insulated by mineral boards and encased in an aluminium sheet. Cracks on the reinforcement in the frame corners were detected, what caused that the reinforcement of the cross-section ceased to fulfil its function. Negative pressure emerged in the flue pipe during the operation. According to the first information, the cause of the defect seemed to be clear. However, after an onsite inspection, major problems of the whole system of material transport from the mill were detected in its technological and structural part. This fact led to re-evaluation of causes and effects of the pipe defect.