Investiční celky

Investiční celky  Florentinum

Florentinum  Opláštění administrativního a obchodního paláce Florentinum

Opláštění administrativního a obchodního paláce FlorentinumOpláštění administrativního a obchodního paláce Florentinum

Rubrika: Florentinum

V rámci přípravy projektu Florentinum byla klientovi společnosti Development Florentinum nabídnuta společností Sipral změna technického řešení fasády hrbů. Původní návrh architektonické kanceláře Cigler Marani Architects představoval realizaci opláštění hrbů jako rastrovou fasádu. Na základě předloženého návrhu byla koncepce opláštění hrbů změněna na modulovou fasádu. Pro změnu rastrové fasády na modulovou fasádu hovoří výrazné časové urychlení samotné montáže na stavbě a přenesení realizace složitých konstrukčních detailů ze stavby do prostor výroby.

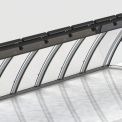

Fasáda prvního až osmého nadzemního podlaží hrbů je sestavena z rovných fasádních elementů osazených pod proměnným úhlem naklonění tak, že vytváří lomený polygon ve tvaru elipsy. Fasáda devátého nadzemního patra byla v původní řešení rastrové fasády navržena jako třikrát zalomená, dělená vodorovnými příčníky. Nové navržené řešení opláštění je realizováno z obloukových modulů. Celkový počet osazených ohýbaných modulů je 36 ks.

Základní velikost standardního modulu v poli je 2 700 × 5 200 mm, rohové moduly mají maximální velikost 3 350 × 5 200 mm. Radius venkovní plochy skla je 11 500 mm, vzepětí profilů modulů oproti základní rovině je pak 290 mm. Moduly, mimo rohových modulů, nemají dělené zasklení, tj. jsou osazeny pouze jedním sklem. Neprůhledná část modulů je z exteriéru, stejně jako všechny moduly hrbů, osazena systémem treláží. Horní část modulů je z exteriérové části osazena kapotáží z alucobondu.

Návrh profilů a systému obloukové fasády, stejně jako profilů a systému celé fasády projektu Florentina, proběhl plně v projekčním oddělení společnosti Sipral jako individuální řešení „ušité“ přímo na míru projektu Florentinum. Dodavatelem hliníkové systémového materiálu pro celou fasádu byla společnost Eduard Hueck.

Ve spolupráci s výrobcem hliníkových profilů společností Eduard Hueck a společností Gesco Metal byla pro ohýbané profily vybrána slitina T64. Slitina T64 se během ohýbání testovacích profilů ukázala jako nevhodná a následně byla nahrazena slitinou T66, která plně vyhovovala požadavkům na ohýbání modulů.

Moduly jsou zaskleny obloukovým izolačním dvojsklem, jehož dodavatelem byla společnost Sunglass, která jako jediná v Evropě byla schopna nabídnout vhodné sklo pro ohýbané moduly. Skladba skla směrem od exteriéru je: 8 mm Sunguard HS Superneutral 40/23, 16 mm black superspacer + Argon 90 %, 66.4 VSG Guardian Clear.

Kompletní výroba ohýbaných modulů proběhla ve výrobních prostorách společnosti Sipral v Jirnech. Samotná výroba ohýbaných modulů představovala technicky a organizačně náročný proces. Pro výrobu byl vytvořen samostatný kompletační prostor oddělený od výroby standardních modulů fasády. Po obrobení profilů a sestavení základního rámu modulu na kompletačním stole, byly moduly přestaveny na kompletační stojany pro zasklení. Pro samotné zasklení byl vždy sesazen zasklený modul s navazujícím zasklívaným modulem. Tímto a následným zajištěním modulů táhly z interiérové strany, bylo zajištěno to, aby moduly měly konstantní rádius umožňující následnou montáž a sesazení modulů na stavbě. Výroba jednoho ohýbaného modulu představovala sestavení více než 1 200 jednotlivých komponent, přičemž jeden standardní svislý fasádní modul se skládá z cca 350 komponent.

Pro transport modulů na stavbu musely být vyprojektovány a následně vyrobeny speciální transportní stojany. Standardní svislé moduly jsou transportovány ve svislé poloze ve stojanech po šesti kusech, na jeden kamion lze naložit až tři stojany. Obloukové moduly musely být díky svým rozměrům a geometrii transportovány ve vodorovné poloze a na jeden kamion bylo možno naložit pouze dva kusy modulů.

Pro montáž obloukových modulů muselo být vyvinuto několik montážní přípravků. Po transportu modulů na stavbu byly moduly včetně transportního stojanu osazeny do šikmého stojanu. Tento stojan byl sestaven tak, aby na něj byly moduly osazeny přesně v úhlu, ve kterém budou osazeny do konstrukce fasády. Pro manipulaci s moduly byly použity věžové jeřáby stavby. Pro manipulaci se samotným modulem po jeho vyjmutí z transportního stojanu, bylo použito vahadlo se čtyřmi úvazy do všech rohů modulu. S modulem tak bylo manipulováno v pozici, tak jak byla nastavena na šikmém stojanu a tak jak byl modul osazen do konstrukce. Po osazení všech modulů do konstrukce a jejich urovnání byla demontována zajišťovací táhla.

Z celkového počtu více než 1 800 kusů modulů a celkem více než 23 tis. m2 obvodového pláště projektu Florentinum, představuje 36 kusů ohýbaných modulů jen malou část. Technicky, projekčně, výrobně a montážně představují ale ohýbané moduly to nejsložitější z celého projektu a velmi pravděpodobně to jsou jedny z nejsložitějších modulů, které společnost Sipral dodávala.

Sheathing of Administrative and Commercial Palace Florentium

Within preparation of Florentium project, the client – Development Florentium company was offered a change in technical solution of rib facade by Sipral company. Original proposal of the architectural office Cigler Marani Architects presented sheathing of ribs as a raster facade. On the basis of the proposed design, conception of sheathing was changed to module facade. In favour of a module facade instead of a raster facade plays the time acceleration of construction on the site and transfer of complex construction details from site to production space.