Projektování

Projektování  Ocelové konstrukce v projektu Snížení emisí SOx na elektrárně Mělník I, kotel K1-K6

Ocelové konstrukce v projektu Snížení emisí SOx na elektrárně Mělník I, kotel K1-K6Ocelové konstrukce v projektu Snížení emisí SOx na elektrárně Mělník I, kotel K1-K6

Rubrika: Projektování

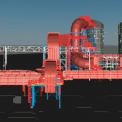

Součástí rekonstrukce odsíření je výměna všech kouřovodů, a to od napojení na výstupní kanál z filtru pod místem odvodu recirkulovaných spalin, přes nové radiální kouřové ventilátory, směšovací kus a vzájemné propojení obou linek, včetně napojení na staré najížděcí komíny, dále přes absorbér až po vstup do nově rekonstruovaného mokrého komínu.

ZÁKLADNÍ ÚDAJE O STAVBĚ

- Název stavby: Snížení emisí SOx na Elektrárně Mělník I, kotel K1-K6

- Stavebník: Energotrans a. s.

- Místo stavby: Elektrárna Mělník I, Horní Počaply 255

- Zhotovitel: DIZ Bohemia s. r. o./Metrostav a. s.

- Projektant technologie: Bilfinger Engineering & Technologies GmbH (BET)

- Realizace projektové a výrobní dokumentace: 06/2017 – 03/2018

- Výstavba: 07/2017 – 12/2019

- Celková hmotnost OK: 2 600 tun

- Investiční náklady: 1,5 mld. Kč

ZÁKLADNÍ CHARAKTERISTIKA STAVBY NOVÉHO ODSÍŘENÍ

Dodávané dílo pro snížení emisí SO2 v kouřových spalinách se nachází v areálu Elektrárny Mělník I, Horní Počaply, Česká republika. Předmětem stavby je výstavba nového odsiřovacího zařízení pro snížení emisí SO2 na hodnotu 130 mg/Nm3 nebo nižší. Nově dodané technologické zařízení na odsíření spalin v EMĚ I pracuje na principu mokré vápencové vypírky, snižuje obsah SO2, HF, HCl a zbytkového prachu v kotlích K1 až K6. Vstupním materiálem je vápenec a výstupním materiálem po odsiřovacím procesu je energetický sádrovec. Odsíření se skládá ze dvou nových odsiřovacích linek, společných provozních celků pro obě odsiřovací linky a stávajících technologií, tj. zásobníků vápence a sádrovce včetně technologie pro jejich vypuštění. Dvě odsiřovací linky mohou upravit celkový objem kouřových plynů z šesti stávajících kotlů během jejich normálního provozu. Kterákoli z odsiřovacích jednotek může být zvolena k úpravě kouřových plynů z kteréhokoli kotle.

PROJEKTOVÁNÍ OCELOVÝCH KONSTRUKCÍ

Celková hmotnost vyprojektovaných konstrukcí, v rámci čtyř stavebních objektů a čtyř provozních souborů, činila cca 2 600 t. U stavebních objektů SO02, SO03 a PS02-Schodišťová věž AI vypracovalo též výrobní dokumentaci opláštění.

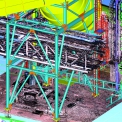

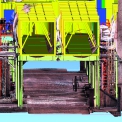

Projektování OK probíhalo paralelně s projektováním ostatních profesí (technologie, zakládání, elektro, strojní, izolace apod.) a zároveň probíhala výroba/montáž konstrukcí. Tento napjatý stav kladl velký důraz na koordinaci všech profesí, na minimalizaci chyb a velkou přehlednost v zasílané dokumentaci. Koordinace probíhala pomocí BIM nástrojů. Veškeré konstrukce byly exportovány pomocí výměnných formátů do programu Navisworks (kompletní model vč. technologie byl aktualizován technology v programu PDMS), kde se vytvořil celkový model nového odsíření. Ocelové konstrukce byly rozděleny do cca 120 samostatných modelů (výrobních skupin). Některé objekty se na základě domluvy se zhotovitelem rozdělily na více podskupin tak, aby bylo možné co nejrychleji vyrábět a montovat. Systém skupin a celkového seznamu dokumentace se ukázal zásadní pro sledování revizí ve výrobě. Dohromady bylo vydáno přes 12 000 dokumentů (výrobních/montážních výkresů a výkazů OK).

V průběhu realizace projektu bylo nutné též ve velice krátkém čase reagovat na změny vlivem nových požadavků ostatních profesí či nově zjištěné okolnosti stavby (podzemní konstrukce, skutečné zaměření stávajících konstrukcí apod.). Výsledkem bylo revidování dokumentace a komunikace s výrobami ohledně stavu dodávek. Některé požadavky přicházely až v době montáže, což mělo často za důsledek montážní úpravy včetně dodatečných statických posudků. Ukázalo se jako velice efektivní intenzivně koordinovat postup projekčních prací s prioritami zhotovitele a upravovat časový plán jednotlivých dodávek dokumentace dle výrobních a montážních kapacit. Důležitou pomůckou v projektování byl 3D laser scan, jehož prostřednictvím se celkovým modelem daly proložit stávající konstrukce a kontrolovat tak prostorové možnosti a potenciální kolize s novými konstrukcemi. Samotný laser scan byl v projektované oblasti rozdělen do 32 krychlí z důvodu rychlejšího zobrazování bodů, neboť velikost celého modelu 3D scanu činila téměř 16 GB.

PROJEKČNÍ A VÝROBNÍ DOKUMENTACE

Vzhledem ke značné časové náročnosti projektu byly v rámci společnosti vytvořeny dva projekční týmy, které spolu úzce spolupracovaly a řešily návaznosti jednotlivých oblastí.

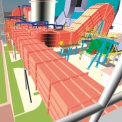

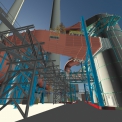

První tým řešil komplikovanou oblast absorbérů, kde se na malém prostoru nachází dva absorbéry (∅ 12,3 m, h = 36,3 m) s obslužnými plošinami, schodišťová věž (h = 35 m), budova čerpadel, potrubní a kabelový most. Do absorbérů jsou napojeny kouřovody opatřené měřením a obslužnými lávkami navazující na lávky absorbérů. Všechny přechody mezi jednotlivými konstrukcemi jsou vzájemně dilatovány.

Oblast absorbérů (cca 760 t) byla výkresově a modelově zpracována v softwaru Tekla Structures. Výpočet konstrukce SO02 byl proveden v programu Scia Engineer.

Modely konstrukcí v oblasti absorbérů byly oceněny v rámci národního kola soutěže TEKLA BIM AWARDS 2018.

Druhý tým řešil projekt a výrobní dokumentaci kouřovodů (1 100 t), podpor kouřovodů (336 t), obslužných lávek (117 t), budovu odvodnění sádrovce (200 t) a několik technologických mostů. Oproti oblasti absorbéru jsme byli rovněž autory návrhu a statických posouzení většiny konstrukcí.

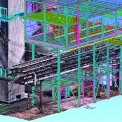

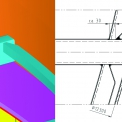

Největším konstrukčním celkem byly bezesporu spalinové kanály a jejich podpory (dohromady 1 436 t). Zásadní úkol znamenal návrh nového statického systému kanálů a podpor spalinových kanálů oproti předchozímu stupni projektu. Tato změna spočívala v nahrazení masivních a prostorově komplikovaných podpor za systém pevných bodů a kyvných stojek uložených na čepových podporách. Dále došlo k optimalizaci umístění kompenzátorů a klapek ve spolupráci s technology. Tato zásadní změna vedla k výrazné úspoře hmotnosti podpor a uvolnění prostoru na staveništi. Nevýhodou zjednodušení byla nutnost montážně podepírat vysoké kyvné stojky v průběhu montáže.

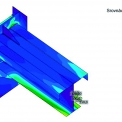

Staticky byly kanály navrženy jako vyztužené desko-stěnové konstrukce s tuhými nadpodporovými rámy. Vzhledem k velkým rozměrům kanálů se jednotlivé dílce svařovaly montážně v blízkosti stavby. Kouřovody byly od technologů navrženy o průřezech 3,1 m × 3,1 m, 5,4 m × 5,4 m. Kulaté potrubí má průměr 6 m. Z uvedených dimenzí je patrné, že musel být kladen důraz na správné vyztužení stěn kanálů (6 mm u hranatých kanálů, 10 mm u kulatých potrubí). Rovněž byla věnována zvýšená pozornost posouzení lokálních podpor lávek na kanálech z hlediska porušení skořepiny. Podpory kanálů jsou navrženy jako prutové konstrukce kotvené pomocí předem zabetonovaných kotevních tyčí. Uložení kanálů na podpory je realizováno v závislosti na statickém systému buď pomocí teflonových ložisek, čepových uložení na kyvné stojky, nebo pomocí šroubových přípojů v pevných bodech. Po vypracování montážního plánu zhotovitele byly posuzovány mnohé montážní stavy při ukládání kanálů. Největším problémem se ukázal být velice stísněný prostor elektrárny v kontrastu s velkými dimenzemi kouřovodů.

Technologicky je výstavba spalinových kanálů rozdělena do dvou etap. V první etapě došlo k přepojení linky 2 na nový dočasný komín (který bude následně zbourán) a k výstavbě linky 1 zahrnující spalinové kanály vedoucí od kotlů 1 – 3 ke komínu. Důležitou roli sehrál návrh přepojení stávajících kouřovodů linky 2 na dočasný komín, který trval v odstávce pouhý 1 týden.

ZAJÍMAVÉ KONSTRUKČNÍ DETAILY

Absorbéry

Povrchy vnitřních konstrukcí absorbérů mají z důvodu vysoké agresivity aplikovanou antikorozní ochranu v podobě laminátové pryskyřice (1,5 – 4 mm silná vrstva na bázi pryskyřic zesílená sklolaminátem). Z tohoto důvodu byl technology vznesen požadavek na jakost povrchu vnitřních ploch dle DIN EN 14879-1. Vnitřní části tupých svarů byly zabroušeny do roviny a koutové svary byly provedeny s předepsaným zaoblením. Bylo tedy nutné navrhovat detaily opracovatelné předepsaným způsobem.

Válcové nádoby absorbérů byly montážně svařované. Projektantem absorbérů (BET) bylo předepsáno montážní svařování dílců zakružených plechů a radiálních výztuh zvlášť. Tento přístup kladl velké nároky na přesnost výroby i montáže. Nevyztužené zakružené plechy se deformovaly rovněž během dopravy, což v důsledku znamenalo problémy s montáží, resp. s dodržením maximálních dovolených odchylek ovalit.

Spalinové kanály a podpory

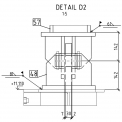

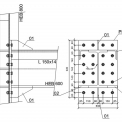

Významným zatěžovacím stavem při návrhu kouřovodů bylo zatížení teplotou. Návrhová teplota dosahovala výše 195 °C. Z toho vyplývá, že bylo nutné zabývat se pečlivě detaily, které umožní posuny od teploty. Vzhledem k velkým průřezům kanálů se musela řešit jak dilatace v osovém směru, tak v příčném směru. Zajímavý detail vznikl na čepovém spoji kyvné stojky, kde byla použita nesymetrická čepová uložení s rozdílně navrženými dilatacemi pro ochlazení (2 mm) a pro zahřátí (7 mm) vůči zvolené montážní teplotě – viz obr. 15. Na prutových konstrukcích podpor se bylo nutné vypořádat s velmi zatíženými netypickými přípoji – viz obr. 16 – rámový roh na měkkou osu sloupu.

Materiál byl prezentován na konferenci KONSTRUKCE 2018.