Svařování a dělení

Svařování a dělení  Numerická simulace jako moderní nástroj ke zvyšování kvality svařování a snižování nákladů na případné opravy

Numerická simulace jako moderní nástroj ke zvyšování kvality svařování a snižování nákladů na případné opravyNumerická simulace jako moderní nástroj ke zvyšování kvality svařování a snižování nákladů na případné opravy

Rubrika: Svařování a dělení

Rychlost reakce na poptávku trhu je výzvou pro současný průmysl. Klíčem k úspěchu je vyrábět s nízkými náklady a vysokou kvalitou. Navíc roste tlak na urychlení procesu vývoje výrobků a zkrácení času potřebného k dodání výrobku na trh. Jednou možností řešení uvedených problémů je využití prostředků počítačové simulace. Rozvoj výpočetní techniky a numerických metod aplikovaných prostřednictvím CAE programů umožňuje prověřit vlastnosti výrobku i technologií jeho výroby virtuálně již v průběhu jeho konstrukčního a technologického návrhu. Snižuje se tak potřeba provádění reálných experimentů a tvorba skutečných prototypů nebo dodatečných oprav, což vede k výrazné úspoře nákladů. V případě numerické simulace svařování a tepelného zpracování je vedoucím produktem trhu programový systém „Welding simulation solution“ vyvíjený francouzskou společností ESI Group, který obsahuje programy SYSWELD, VISUAL WELD, VISUAL HT, WELD PLANER a PAM ASSEMBLY .

Uvedený systém umožňuje provedení numerických simulací svařování a tepelného zpracování, jak reálných průmyslových celků, tak i použití ve výzkumu a vývoji. Rozložení teplotních polí, predikce velikosti TOO, predikce materiálové struktury ve svaru a TOO, predikce tvrdosti v jednotkách HV, predikce velikosti austenitického zrna, predikce zbytkového napětí, deformací a distorzí jsou výsledky, které obdržíme z numerických simulací svařování a tepelného zpracování. Na základě obdržených výsledků lze provést optimalizaci technologického postupu svařování numerickou cestou tak, abychom obdrželi požadované parametry svarového spoje bez potřeby provedení reálných experimentů.

Vzhledem ke vzrůstajícím požadavkům na kvalitu a spolehlivost je snaha každého výrobce zaručit správnou funkci a požadovanou životnost svařovaných konstrukčních celků. Uvedeného je možné dosáhnout vytvořením robotizovaného pracoviště, modernizací svařovacích strojů, změnou technologie svařování, konstrukčními změnami svařovaných celků, použití nových progresivních materiálů apod., ale také modernizací laboratorních přístrojů, prováděním experimentálních měření a využitím numerických analýz svařování. V posledních letech dochází k mohutnému rozvoji numerických analýz založených převážně na základě metody konečných prvků. Pomocí numerických analýz svařování lze detailně simulovat průběh svařovacího procesu a zároveň dosáhnout „pokroku“ v lepším pochopení parametrů, které mají vliv na celý proces, hlavně na kvalitu výsledné struktury materiálu, na úroveň výsledných zbytkových napětí a distorzí (deformací konstrukce). Na základě výsledků je možné rozhodnout o správné volbě materiálu a technologie svařování, optimalizovat svařovací postup, svařovací parametry, tuhosti svařovacích přípravků s cílem minimalizovat distorze (deformace), optimalizovat vznik nežádoucích struktur a zbytkové napětí po svaření. Dále je možné predikovat životnost svarových spojů během provozu součásti na základě analýzy napěťového, deformačního pole a dle skutečného provozního zatížení včetně zahrnutí zbytkového napětí po svaření.

Numerické simulace svařování našly uplatnění ve všech strojírenských odvětvích, včetně výzkumných organizací a vysokých škol. Největší uplatnění numerických simulací svařování lze najít v těžkém průmyslu a energetice, kde se svařují velké a komplikované konstrukce z moderních velmi drahých materiálů, kde nelze efektivně udělat experiment, který by se podobal reálné svařované konstrukci. V uvedených odvětvích jde hlavně o optimalizaci technologického procesu tak, abychom obdrželi materiálovou strukturu s požadovanými vlastnostmi bez vad. V poslední době se rozvíjí i použití numerických simulací svařování v odvětvích automobilového průmyslu, lodního průmyslu a při výrobě vlaků, tzn. v oblasti „transportation“. Rozvoj použití numerických simulací svařování v oblasti „transportation“ je velmi úzce spjat s vývojem nových programů „WELD PLANNER“ a „PAM ASSEMBLY“, které jsou hlavně určeny k predikci deformaci svařovaných konstrukcí.

VÝPOČTOVÉ METODIKY NUMERICKÝCH SIMULACÍ SVAŘOVÁNÍ

Společnost ESI Group již více než 30 let vyvíjí programový soubor SYSWELD, který slouží k numerickým simulacím procesu svařování a tepelného zpracování. V současné době však společnost ESI Group nabízí již komplexní systém „Welding simulation solution“, který obsahuje již několik dalších produktů k provádění numerických simulací svařování a tepelného zpracování, programy SYSWELD, VISUAL WELD, VISUAL Heat Treatment, Pam Assembly a Weld Planner.

K provedení numerické simulace svařování a případně následného tepelného zpracování je potřeba následujících vstupních informací:

- Geometrie svařovaného uzlu (nejlépe v CAD formátu).

- Uvedení použité technologie svařování (např. 111,121,131,141 atd.).

- Popis základního materiálu.

- Popis přídavného materiálu.

- Svařovací parametry (proud, napětí a rychlost).

- Teplota předehřevu a interpass teplota.

- Postup svařování (zejména u vícevrstvých svarů).

- Svařovací sekvence.

- Uchycení během svařování.

- Popis případného tepelného zpracování.

Pomocí numerických simulací svařování obdržíme následují výsledky:

- Rozložení teplotních polí.

- Zastoupení jednotlivých materiálových struktur (martenzit, bainit, ferit a perlit), jak ve svarovém kovu, tak i v tepelně ovlivněné oblasti.

- Tvrdost struktury v jednotkách HV.

- Velikost austenitického zrna.

- Deformace svařované konstrukce.

- Zbytkové napětí.

- Celková plastická deformace.

Numerická simulace svařování je prováděna s cílem validovat připravený technologický postup. Validace se provádí na základě porovnání výstupních parametrů numerické simulace svařování s požadovanými parametry procesu. V případě, že výsledky analýz nesplňují předepsané požadavky, je provedena úprava vstupní dat a je opět provedena numerická simulace. Nově obdržené výsledky jsou porovnány s požadavky na svarový spoj. Uvedený postup je opakován tak dlouho, až obdržíme výsledky, které odpovídají požadavkům na svarový spoj.

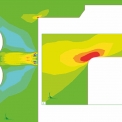

Numerickými simulacemi svařování lze předpovídat tzv. lokální a globální efekt. Pojmem lokální efekt jsou myšleny jevy, které se dějí ve svarovém kovu a teplotně ovlivněné oblasti. Jde především o numerické stanovení rozložení jednotlivých struktur, stanovení tvrdosti, stanovení velikosti austenitického zrna, predikce zbytkového napětí a plastické deformace. Ovšem svařování, a hlavně opravy svařováním, neovlivňují konstrukci pouze lokálně, ale i globálně. Globální efekt znamená, že svařování způsobuje např. globální deformaci svarové konstrukce nebo vznik lokálních špiček zbytkových napětí (většinou jde o koncentrátory napětí) i v místech vzdálených od svarových spojů. Na obr. 1 jsou zobrazeny deformace konstrukcí po dokončení operací svařování. Je zde zřejmý vliv provedených svařovacích operací na výslednou deformaci konstrukce. Naopak na obr. 2 je uvedeno rozložení zbytkového napětí po svaření rotoru. Z obrázku je zřejmé, že maximální hodnoty zbytkového napětí jsou v místě svarového spoje a dále v místě změny průměru rotoru, kde rovněž vznikla vada během svařování. Z již nabytých zkušeností je možno konstatovat, že globální efekt svařování lze korektně posoudit pouze během svařování reálného kusu, což je ovšem dosti nákladná záležitost, anebo provedení numerické simulace, kde bude výpočetní model reprezentovat kompletní svařovanou konstrukci anebo její hlavní část.

Pro splnění výše uvedených cílů výrobce svařovaných konstrukcí, tj. zaručení životnosti svařované součásti, numerické analýzy v současnosti nabízejí:

a) Analýzu teplotních a strukturních polí s cílem stanovit velikost tepelně ovlivněné oblasti (TOO), protavené oblasti a rozložení charakteristických struktur materiálu v libovolném místě svařované součásti včetně stanovení tvrdosti HV. Výsledkem této studie je rozhodnutí o správné volbě materiálu a technologii svařování.

b) Analýzu deformací během svařování a po svařování včetně uvolnění svařované součásti ze svařovacího přípravku. Možnost optimalizace postupu svařování a svařovacích parametrů, úpravy svarových ploch, volby dostatečné tuhosti svařovacích přípravků, optimalizace tvaru svařované konstrukce abychom obdrželi požadované velikosti deformací.

c) Analýzu napěťového a deformačního pole s cílem posouzení svařované součásti na životnost a možností vzniku vad dle používaných postupů a metodik s uvažováním všech možných degradačních mechanismů během provozu součásti.

VALIDACE PROCESU

Velmi důležitým měřítkem kvality numerických analýz svařování je validace procesu. Abychom z numerických analýz svařování a tepelného zpracování obdrželi reálné výstupní parametry, bylo potřeba provést i validaci metodologie numerických metod a vstupních materiálových hodnot. Validace procesu byla provedena v rámci několika projektů a prací [2, 3, 4, 5]. V rámci již hotových projektů byly provedeny validace:

- Validace materiálových dat.

- Validace tepelných zdrojů pro jednotlivé technologie svařování.

- Validace metodologie predikce fázových transformací a tvrdosti.

- Validace metodologie predikce deformací svarových konstrukcí.

- Validace metodologie predikce zbytkového napětí.

Validace je provedena jako porovnání naměřených a vypočtených parametrů, jak na malých experimentálních vzorcích, tak i na industriálních svařovaných celcích. Validace je prováděna jako porovnání naměřených a vypočtených následujících parametrů:

- Porovnání teplotních cyklů.

- Porovnání velikosti natavené a teplotně ovlivněné oblasti.

- Porovnání tvrdosti.

- Porovnání deformací a lokálního smrštění.

- Porovnání zbytkového napětí.

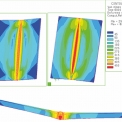

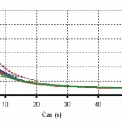

Na obr. 3 je uveden obrázek z experimentu, kde byly měřeny teplotní cykly, velikost protavené oblasti, lokální smrštění a globální deformace svaru. Na obr. 4 jsou uvedeny výsledky zbytkového napětí a deformací, v tabulce 1 je uvedeno porovnání mezi naměřenými a vypočtenými vertikálními deformacemi. Na obr. 5 je uvedeno porovnání naměřených a vypočtených teplotních cyklů během svařování 1. housenky.

|

Tab. 1 – Porovnání naměřených a vypočtených distorzí ve vertikálním směru |

||

| Vertikální distorze [mm] | ||

| Naměřeno | Vypočteno | |

| 1. housenka | 2,9 | 2,9 |

| 2. housenka | 7,7 | 7,7 |

| 3. housenka | 13,8 | 13,7 |

SVAŘOVÁNÍ T SPOJE

Na příkladu svařování jednoduchého T spoje budou demonstrovány možnosti programu SYSWELD, tzn. plného transientního řešení. Obě desky v T spoji jsou z materiálu St09G2S (C max. 0,12, Si 0,5 – 0,8, Mn 1,3 – 1,7, Ni max. 0,3, Cr max. 0,3).

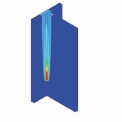

Jejich tloušťka je 15 mm. Přídavný materiál je totožný jako základní. Svařování je provedeno automatem pod tavidlem bez předehřevu. Na obr. 6 je uveden výpočtový model, který byl vytvořen z prostorových 3D elementů. Obr. 7 znázorňuje teplotní pole během svařování. Červené kontury na obr. 7 znázorňují roztavenou oblast.

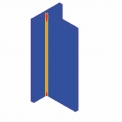

Redukované napětí dle Misese je znázorněno na obr. 8. Je zřejmé, že maximální hodnoty napětí jsou v tepelně ovlivněné oblasti velikost maximálního redukovaného napětí je 655 MPa. Výsledné distorze, resp. deformace T spoje jsou uvedeny na obr. 9. Velikost maximální deformace ve směru x, viz obr. 9. je 5,17 mm. Výsledná struktura ve svaru a tepelně ovlivněné je směs bainitu a martenzitu, viz obr. 10 a 11. Maximální množství bainitu je 67 % a martenzitu je 17 %. Výsledná vypočtená maximální tvrdost je 276 HV.

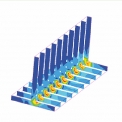

Uvedený T spoj byl rovněž numericky simulován programem WELD PLANNER. Na obr. 13 je uveden výpočtový skořepinový model. Celý spoj byl rozdělen na čtyři sekce, kde byla postupně zadána teplota simulující proces svařování.

Tloušťka plechů, materiál, uchycení a další předpoklady pro provedení numerických analýz jsou totožné jako v transientní analýze. Jak již bylo uvedeno, programem WELD PLANNER obdržíme pouze výsledky deformací po svařování, které jsou uvedeny na obr. 14 Výsledná vypočtená maximální deformace po svaření je 4,5 mm.

ZÁVĚR

Cílem článku bylo popsat principy a možnosti využití numerických analýz svařování v praxi. V kombinaci s experimentálním měřením jsou velmi silným nástrojem během přípravy výroby, velice pružně reagují na změny v technologickém postupu, dále redukují množství experimentálních zkoušek, což má za následek snížení nákladů a samozřejmě zvyšování kvality, spolehlivosti a konkurenceschopnosti vyráběných svařovaných konstrukčních celků.

Materiál byl prezentován na semináři Nové technologie a zařízení pro svařování 2012.

LITERATURA:

[1] ESI GROUP: SYSWELD 2012, Reference manual, ESI Group, February 2009

[2] Junek L.: Výpočet zbytkových napětí při svařování a tepelném zpracování, Disertační práce, Vojenská akademie v Brně, prosinec 1997

[3] Slováček M.: Numerické simulace svařování, výpočet a hodnocení distorzí a zbytkových napětí, Disertační práce, Vojenská akademie v Brně, Vojenská akademie v Brně, září 2005

[4] Slováček M., DivišV., Ochodek V. : Numerical simulation of the welding process, distortion and residual stresses prediction, heat source model determination, 58th Annual Assembly meeting, Praha, červenec 2005, dokument X-1586-2005

[5] Vaněk M.: Predikce deformací svarových spojů pomocí počítačové simulace, Diplomová práce, VUT Brno, květen 2012

Numeric Simulation as Modern Means how to Increase Welding Quality and Decrease Costs of Potential Repairs

Speed of reaction to market demand represents a challenge for the contemporary industry. A key to success is to produce with low costs and high quality. Moreover, a pressure to speed up a process of product developing and as well to shorten time required to deliver a product to market increases. One possible solution of the introduced problems is to use means of computer simulation. Development of information technology and numeric methods applied via CAE programmes enable to check qualities of a product and also its production technology in a virtual way already during its construction and technological designing.

![Obr. 9 – Výsledné distorze [mm] po svaření](/PublicFiles/UserFiles/image/K/2012/K512/122x122_slovac09.jpg)

![Obr. 14 – Výsledné deformace [mm]](/PublicFiles/UserFiles/image/K/2012/K512/122x122_slovac14.jpg)