Mostové jeřáby vysokých nosností

Rubrika: Projektování

V roce 2009 jsme se účastnili mezinárodního tendru na dodávku mostových jeřábu pro sklad vyhořelého paliva jaderné elektrárny Temelín. Ještě v témže roce jsme byli vybrání z českých a zahraničních uchazečů jako dodavatelé mostových jeřábů. Jednalo se o dodávku celkem tři mostových jeřábů vysokých nosností.

Pro příjem kontejnerů „castorů“ z vlečky jsme dodali mostový jeřáb nosnosti 160 t, rozpětí 21,7 m, s pomocným zdvihem 10 t a pro manipulaci ve skladu kontejnerů jsme dodali dva mostové jeřáby nosnosti 130 t, rozpětí 19,2 m s pomocným zdvihem také 10 t. Jeřáby jsou ovládány z uzavřené, klimatizované kabiny a alternativně dálkově radiem.

S ohledem na požadovanou přesnost manipulace a polohování jsou jeřáby vybaveny polohovacími detektory. Na háku jsou zavěšeny speciální závěsné, poloautomatické kleště GNS, které slouží k zavěšení kontejnerů „castorů“ s vyhořelým jaderným palivem.

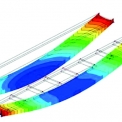

Významnou a to zcela progresivní technickou novinkou je výroba nestandardních, speciálních komůrkových nosníků mostů, které zaručují snížení hmotnosti konstrukce mostů. Komůrkové profily jsou provedeny jako uzavřené, krabicové profily, příčně a podélně vyztužené tenkostěnnými svařovanými profily. Takto provedené výztuhy vykazují mimořádnou prostorovou tuhost a stabilitu stěn při snížení vlastní váhy.

Mostový jeřáb nosnosti 160 t byl uveden do provozu v roce 2010 a nasazen k manipulaci kontejnerů „castorů“ z vlečky. Oba mostové jeřáby nosnosti 130 t byly uvedeny do provozu také v roce 2010 a slouží k zavážení vychladlých kontejnerů do jednotlivých skladových halových objektů. Tendru na dodávku jeřábů nosnosti 160 t a 130 t jsme se zúčastnili na základě perspektivy, že tyto jeřáby budeme vyrábět v novém výrobním areálu. Výrobní areál Nehvizdy je navržen jako třílodní objekt a rozpětí lodí 3 × 20 m a délky 82 m. V Každé lodi jsou uvažovány vždy dva mostové jeřáby a to jeřáby nosnosti 5 t v obou krajních lodích a jeřáby nosnosti 10 t ve střední lodi. Konstrukce mostů by pak bylo možno vyrábět až do maximální hmotnosti 20 t. Bohužel z důvodů nevyjasnění majetkových vztahů k výstavbě v plánovaných termínech nedošlo a byli jsme nuceni po získání zakázky zajistit výrobu mostových jeřábů ve stávajících objektech s mostovými jeřáby do nosnosti 5 t.

Konstrukce mostů jeřábů byla umístěna do stávající hlavní výrobní haly. Předběžnými návrhy a výpočty jsme dospěli k závěru, že konstrukce mostu musí být navržena tak, aby nejvyšší hmotnost dílu určeného k manipulaci nepřesáhla 15 t. Pro výrobu konstrukcí mostů bylo nutno instalovat do této lodi celkem tři mostové jeřáby se společnou nosností 15 t a současně zajistit přísně paralelní kontrolu zatížení každého jeřábu do max. 50 kN a současně kontrolu paralelního pojezdu všech tří jeřábů v režimu mikropojezdu. S ohledem na tyto přísně limitující podmínky bylo nutno najít takový tvar profilů nosníků, aby výroba mostů mohla v těchto podmínkách probíhat.

KOMŮRKOVÉ NOSNÍKY

Urychleně jsme museli vyřešit několik zásadních problémů. Snížení vlastní hmotnosti konstrukce mostu a výrobní postup podřídit omezujícím podmínkám. Aby bylo možno při výrobním cyklu manipulovat s jednotlivými díly, musely být navrženy nosníky mostů podélně dělené, tj. sestávající ze dvou částí se zajištěním prostorové tuhosti jednotlivých dílů.

Proto byly navrženy příčně i podélně výztuhy stěn z uzavřených, krabicových profilů, které jsme označili jako „komůrky“ a sledovala se jednak vlastní tuhost těchto „komůrek“ a vliv na tuhost každé „poloviny profilu mostu“. Aby bylo možno využít stávající automatické svařovací agregáty, musela se současně řešit možnost volného přístupu k průběžným svarům a to jak k podélným, tak příčným svarovým spojům.

S ohledem na rozměry mostních konstrukcí jsme museli vybudovat pomocná podélná lešení s kolejemi pro pojezd svařovacích agregátů a pochůzné podélné lávky pro přístup a pohyb osob. Návrhy a výpočty profilů mostů jeřábů byly prováděny podle stávajících platných norem, zejména ČSN EN1993-1, ČSN EN1993-3, ČSN EN1993-5, ČSN EN13001. Byla vypracována podrobná metodika výpočtu a vypracován program v Mathcadu. Současně byly veškeré výsledky ověřeny ručními výpočty. Postup při posouzení s ohledem na lokální boulení, smykové boulení a působení příčných sil následovně:

- Výpočet průřezových parametrů,

- Výpočet vnitřních sil,

- Výpočet účinných (spolupůsobících) šířek tlačených částí průřezu,

- Výpočet boulení dílčích panelů vyztužené stojiny,

- Výpočet boulení podélné výztuhy stojiny,

- Výpočet parametrů účinného průřezu,

- Posouzení účinného průřezu v rozhodujících bodech,

- Posouzení vnitřní příčné výztuhy na tuhost,

- Výpočet únosnosti na příčné zatížení,

- Výpočet únosnosti stojiny na smyk s vlivem boulení při smyku,

- Zavedení vlivu kroucení redukcí smykové únosnosti,

- Ověření, že stojina neboulí od ohybu pásnic.

Vzhledem k tomu, že profil mostu je podélně rozdělen na dvě, konstrukčně shodné části, bylo nutno předem teoreticky zkoumat vlastní tuhost jednotlivých částí při výrobním procesu a při manipulaci.

Dále teoreticky ověřovat deformace při ohybu, při různém způsobu zavěšení (podepření) a hlavně pak deformace a tuhost v kroucení.

Polovina profilu mostu tvoří stěnu, určité výšky, po obou podélných hranách s navařenými „polovičními“ pásnicemi (horní a dolní). Stěna je vyztužena „příčnými komůrkovými“ výztuhami, s hlediska stability, dělící podélně stěnu na jednotlivé desky, Stěna a tím i jednotlivé desky jsou vyztuženy podélnou, tvarově nevýznamná výztuhou „podélným komůrkovým“ profilem, pro zajištění desky v tlačené části na boulení.

Z prvního pohledu není tudíž zřejmé, jakou bude takto svařený profil vykazovat prostorovou tuhost, aby bylo možno profil bez obav zavěsit v průběhu výrobního procesu s ním otáčet anebo jinak manipulovat. Byl zvolen jednoduchý výrobní postup „poloviny“ profilu mostu a jejich spojení:

- Byl vytvořen vodorovný rošt,

- Na roštu byly položeny jednotlivé díly stěny,

- Díly byly svařeny na jedné (vnitřní straně),

- Na krajní hrany stěn byly přisazeny poloviny horní a dolní pásnice a v celé délce svařeny (vnitřní svary) profilu,

- Na stěnu byl v celé délce navařen „podélný komůrkový“ profil,

- Postupně byly vařeny „příčné komůrkové“ profily.

Takto svařený díl bylo nutno otočit a provést vnější, podélné svary horní a dolní pásnice a na horní pásnici jednoho z profilů, navařit kolejnice. Prokázalo se, že teoretické předpoklady prostorové tuhosti „poloviny profilu“ byly správné a při manipulaci se neprokázaly žádné, zásadní problémy. Poslední úkon spočívá v sesazení obou „polovičních“ profilů mostů v jeden celek a provést podélné svary horní a dolní pásnice. Aby sesazení profilů bylo snadné, „příčné komůrkové“ výztuhy jsou přesazeny a tvoří zámky, které zajišťují vzájemnou polohu hran obou polovin pásnic pro automatické svařování.

Komůrkové nosníky mostů mostových jeřábů, zejména vysokých nosností, jsou na doporučení konzultanta prof. Ing. Pavla Marka, DrSc., přihlášeny k patentové ochraně pod č. PUV 2010-23734. S politováním konstatujeme, že náš konzultant, doc. Ing. Tomáš Vraný, CSc., v průběhu spolupráce tragicky zahynul při vysokohorském výstupu ve Vysokých Tatrách, když byl stržen sněhovou lavinou. Pan Vraný byl nám účinně nápomocen zejména při posuzování stabilitních stavů stěn komůrkových profilů na boulení.

MOSTOVÝ JEŘÁB ADK-160 t / 10 t – 21,7 m

Mostový jeřáb nosnosti 160 t a oba mostové jeřáby nosnosti 130 t jsou konstrukčně podobné a dále bude popsána pouze konstrukce mostového jeřábu nosnosti 160 t, který byl výrobně náročnější.

Ocelová konstrukce mostů je navržena z uzavřeného komůrkového profilu ABK1800. Statická a dynamická únosnost je doložena výpočtem. Profil mostu je navržen tak, aby průhyb nosníku od nahodilého břemene vykazoval cca 1/1 250 rozpětí jeřábu a vlastní frekvence kmitání nosníku podél osy mostu x-x byla cca 11,0 Hz a y-y byla cca 6,0 Hz, tedy větší jak 3,5 Hz. Tím je zajištěna přiměřená tuhost konstrukce jeřábu a útlum kmitání nosníku mostu je 5,5 s ≤ 15 s.

Mosty jsou ve vzdálenosti 4 000 mm. Podél obou mostů je pochůzná lávka se zábradlím. Na obou koncích jsou mosty uloženy na příčníkách profilu KO450, rozvoru 7 000 mm, s dvojitými balanciery 1 000 mm. Bezúdržbové pojezdy 540KO. Pojezdová kola z vysokopevnostních odlitků Ø 400 mm, uložená na valivých ložiskách. Boční vedení je provedeno nákolky, pro kolej max. 100 mm.

Bezúdržbové hnací jednotky LENZE s motory o výkonu 8 × 3,0 kW, jsou nasazeny letmo na výstupní hřídel pojezdu každého balancieru. Rozběh a brzděni jsou řízeny elektronickým měničem frekvence s možností nastavení max. pojezdové rychlosti podle požadavku provozu a automatickým zabrzděním jeřábu v klidu.

Po kolejích mostů pojíždí atypická dvounosníková kočka se dvěma nezávislými zvedacími prostředky. Hlavní zdvih s kladkostrojem SWHF-8050-7-12/2-1-L4 s nosnosti 160 000 kg, rozchodu 4 000 mm, rozvoru 2 900 mm s pracovní výškou zdvihu 15,9 m, se zdvihem řízeným měničem frekvence s mikrozdvihem. Na rámu kočky je usazen kladkostroj pomocného zdvihu typu SH5025-20-4/1-L4 s výškou zdvihu 17 m, výrobce STAHL-Crane-Systems Künzelsau (SRN). Ocelová konstrukce jeřábu je opatřena dvojnásobným základním nátěrem a dvojnásobným vrchním ochranným nátěrem RAL2011.

ELEKTROINSTALACE

Provozní napětí 400 V, 50 Hz. Ovládací napětí 220 V, 50 Hz. Elektroinstalace na jeřábu je soustředěna do rozvaděčů, z nichž jeden pro pojezd jeřábu je umístěn na příčníku na straně podélného přívodu a další na kočce. Příčné napájení kočky je provedeno kabelovou trolejí Wampfler s bezhalogenovými kabely. Jeřáb je ovládán z uzavřené, klimatizované kabiny a nouzově dálkově radiem, s tlačítkovým ovládacím panelem. Na háku jsou zavěšeny „mezikusy“, které jsou uzpůsobeny pro zavěšení kleští GNS pro manipulaci s kontejnery označenými jako „castory“ s vyhořelým palivem. Ovládání kleští je provedeno jednak z kabiny a jednak samostatným dálkovým ovládání, určeným pouze pro ovládání kleští Jeřáby nosnosti 130 t jsou vybaveny polohovacím poloautomatickým zařízením pro přesné umístění kontejneru ve skladu.

High-Capacity Overhead Cranes

In 2009 we participated in an international tender for supply of overhead cranes for storage of spent fuel in nuclear power plant Temelín. Later that year we were selected from Czech and foreign tenderers as a supplier of overhead cranes. Supply included three high-capacity overhead cranes.

Konsultanti:

doc. Ing. Tomáš Vraný, CSc., ČVUT Praha,

prof. Ing. Pavel Marek, DrSc., AVČR