Aktuality

Aktuality  Zajímavosti

Zajímavosti  Moderní způsoby řešení ocelových konstrukcí v energetice – Rekonstrukce elektrárny Tušimice

Moderní způsoby řešení ocelových konstrukcí v energetice – Rekonstrukce elektrárny TušimiceModerní způsoby řešení ocelových konstrukcí v energetice – Rekonstrukce elektrárny Tušimice

Rubrika: Zajímavosti

V roce 2008 byla zahájena rozsáhlá rekonstrukce elektrárny v Tušimicích. Byly zde původně čtyři uhelné kotle, řešeny jako průtlačné dvoutahové, s granulačním ohništěm a přímým foukáním uhelného prášku. Tyto kotle byly vyrobeny v letech 1972 až 1974, výkon jednotlivého bloku je 200 MWe a podmínky, za kterých tato elektrárna fungovala v minulých letech, se velmi změnily. Zejména došlo ke zpřísnění emisních limitů, kvůli nimž byla elektrárna v roce 1991–1993 upravována, jednalo se o primární opatření na kotlích, která měla za následek snížení emisí NOx na 400 až 500 mg/Nm3 (N-normální m3, univerzální jednotka pro měření). Důvodů pro celkovou rekonstrukci bylo více, od požadavku nax snížení emisí, přes nedostatečné rozměry spalovací komory, které omezují spalovací proces – vysoké průřezové zatížení spalovací komory se projevuje struskováním kotlů, vysokou výstupní teplotou spalin. Celkový technický stav kotelny odpovídal stáří hlavního zařízení, některé části byly v roce 2008 na hranici své životnosti, jednalo se především o tlakové části kotle a parovodů.

Byl proveden interní výzkum ve spolupráci se společností MORE s. r. o., jehož úkolem bylo zpracovat postup návrhu spalovací komory a zabezpečit vývoj kotle s novou spalovací komorou, která umožní odstranit negativní vlastnosti doposud provozovaných kotlů. Pro modelování spalovací komory byl použit SW Fluent (obr. 1). Nové kotle jsou dvoutahového provedení s přihříváním páry. Kotle jsou umístěny ve stávajících nosných konstrukcích, bylo zachováno půdorysné umístění hlavních sloupů a jsou využita také stávající hlavní podlaží kotelny. Nová spalovací komora byla navrhována podle zadaných kritérií, mezi nimiž byly požadavky na plnění emisního limitu, na systém spalování, na rovnoměrné zatížení výparníku, na zvýšení účinnosti spalování.

Tvar spalovací komory má nepravidelný osmiboký půdorys. V horní části přechází do mírné obdélníkového tvaru. Výparník spalovací komory je svařen z ocelových bezešvých trubek Ø 35 × 5 mm a kalibrovaných plechů v plynotěsnou membránovou stěnu. Celkem 2 × 64 pararelních trubek, tvořících dva závity vinutí výparníku, je na výstupu z komor clonkováno pro zlepšení hydrodynamických poměrů. Trubky se vinou na bočních stěnách a zkosených rozích vodorovně, v přední a zadní stěně přecházejí šikmo do dalšího závitu. Patřičná pozornost byla z technologických důvodů výroby věnována roztečím na zkosených hranách, ve stoupání závitů a na výsypce. Počet a dimenze pararelních trubek zohledňuje požadavky na tlakovou ztrátu při jeho jmenovitém výkonu. Výparník byl vinut ve dvou svazcích hlavně z důvodu zrovnoměrnění tepelného zatížení po délce vinutí a také z důvodu nového tvaru spalovací komory.

OCELOVÉ KONSTRUKCE PRO TECHNOLOGII

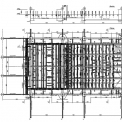

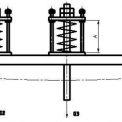

Nosná konstrukce pro jednotlivé kotle je tvořena osmi sloupy (stávajícími) uzavřeného obdélníkového (1 000 × 1 000; 1 000 × 1 200), svařovaného plnostěnného průřezu, dále průvlaky v příčném a podélném směru a systémem ztužidel. Ocelová konstrukce nosného roštu kotle (obr. 2) je určena k zavěšení všech částí kotle a také potrubí kolem kotle, je zatížena stálým a nahodilým zatížením. Významná stálá zatížení jsou: vlastní tíha nosné OK, programována SW IDA Nexis, hmotnost spalovací komory, šotového prostoru, zadního tahu a mezitahu kotle, teplosměnných ploch a potrubí, významná nahodilá zatížení: užitné zatížení na podlahy (místy 500 kg/m3), popel ve výsypkách I. a II. tahu. Hmotnosti popele při naplněné výsypce jsou uvažovány: max. 300 t ve výsypce spalovací komory, max. 220 tun ve výsypce II. tahu. Ze stávajícího nosného roštu byly ponechány pouze hlavní nosníky mezi sloupy a hlavní podélné nosníky nad zadním tahem a mezitahem.

Hlavní nosníky nad bočními stěnami předního tahu musely být nahrazeny novými kvůli zvýšení zatížení oproti původnímu. Hlavní podélné nosníky nad zadním tahem a mezitahem musely být zesíleny. Nové příčné nosníky musely být uloženy na hlavní podélné nosníky kvůli možné kolize s odlehčovacími bloky. Ocelová konstrukce výsypky slouží k vyztužení membránových stěn výsypky a k podepření membránových stěn celé spalovací komory. Sloupky se přenáší zatížení do jednotlivých vodorovných nosníků a svislé zatížení pak přenášejí do „skříňového“ nosníku, který je zavěšen na svislých závěsných páscích kotle. Tento nosník přenáší celé svislé zatížení výsypky a popele ve výsypce do závěsných pásků kotle a taktéž podpírá membránové stěny spalovací komory. Na závěsných páscích je podložen pružinovými bloky, které jsou nastaveny na síly tak, aby byl eliminován tah v membránových stěnách. Pásek je pevně spojen v místě lomu membránové stěně spalovací komory a výsypky podporami po celé délce přední, zadní i bočních stěn a roznáší tak síly z pružinových bloků rovnoměrně do stěn spalovací komory. Pružinové bloky, umístěné v OK podepření výsypky, umožňují snížení tahového namáhání horní části vodorovného vinutí membránové stěny přenášením části váhy zpět do pásků. Membránová stěna je po výšce zatížena jak tahem, tak tlakem. Odlehčovací pružiny slouží také k vyrovnávání napětí a eliminaci sil v páscích, které jsou způsobeny rozdílným teplotním zatížením – při najíždění kotle, zpoždění prohřívání membránových stěn. Ocelová konstrukce výsypky a spalovací komory je zatížena stálým a nahodilým zatížením. Významná stálá zatížení: vlastní váha výsypky a spalovací komory – k nimž patří hmotnost membránových stěn, hořáků, sušek, izolací, bandáží aj., významná nahodilá zatížení – přetlak a podtlak v kotli způsoben výbuchem, hodnota 2 500 Pa, popel ve výsypce spalovací komory (300 t).

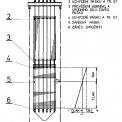

Další důležitou součástí jsou studené bandáže kotle (obr. 4), které slouží k vyztužení membránových stěn kotle. Zajišťují rovinnost stěn kotle, přenášejí zatížení a eliminují deformace membránových stěn při přetlaku a podtlaku uvnitř kotle. Byly použity běžné válcované profily IPE, HEA, HEB. Bandáže jsou zatíženy stálým a nahodilým zatížením, stálá zatížení – vlastní váha + zatížení, která jsou zavěšena na bandážích, nahodilá zatížení jsou přetlak a podtlak výbuchem v kotli. Normální přetlak je 2 500 Pa, kritický přetlak je 5 000 Pa. Bandáže musí splňovat maximální povolené deformace, které byly stanoveny jako 1/500 rozpětí prvku. Bandáže jsou připojeny k táhlům rohovými vazbami, které umožňují vzájemný posun, který je důležitý při pohybu bandáží vlivem teplotního zatížení. Součástí bandáží je vedení kotle, které zajišťuje svislou polohu celého kotle a také hydraulické tlumiče, které slouží k utlumení kmitů od pulsací v ohništi kotle. Tlumiče jsou umístěny mezi dlouhé bandáže ve horní části kotle a sloupy. Tlumič je řešen pro útlum v obou směrech, bylo zvoleno celkem 12 ks tlumičů na jeden kotel.

SYSTÉM ZAVĚŠENÍ

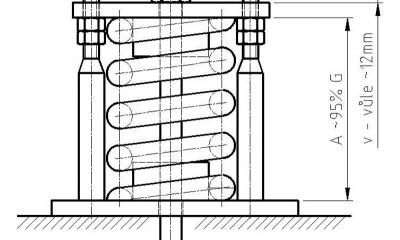

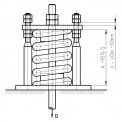

Na nosném roštu jsou zavěšeny na táhlech všechny části kotle. Rozhodovalo se, jakou konstrukci použít, především co se týkalo odlehčení táhel. Volba byla mezi pružnými bloky s talířovými pružinami (které byly podobné již dříve použitým na původních kotlích, jejich nevýhoda je značná hystereze) a mezi odlehčovacími bloky s vinutou pružinou. Pružiny (obr. 5) neustále reagují na nerovnoměrnost zatížení kotle, vyrovnávají dílčí rozdíly napětí v táhlech při průhybu nosného roštu či dilatační rozdíly. Reagují také i na celkový nárůst hmotnosti kotle. Bylo nutné řešit odlehčení již při návrhu, dodatečná úprava závěsů v provozu není reálná. Závěsy se vyvažují jako celek. Kotel, zavěšený na odlehčovacích blocích, visí po prvním vyvážení na „pevných“ závěsech. Ke drobným nerovnoměrnostem zatížení a celkovému rovnoměrnému nárůstu hmotnosti se chovají neutrálně, nemění nastavenou polohu a kotel je tak fixován ve stálé pozici. Mění se pouze napětí v hlavních táhlech. Při odlehčení táhla dojde k přerozdělení napětí do vedlejších táhel a nedochází tedy k jejich přetížení.

Na táhle odlehčovacího bloku je zavěšena membránová stěna, přes matici táhla se zatížení přenáší na horní desku závěsu, která leží na vymezovacích maticích závěsu. Všechny závěsy jsou ukončeny na nosném roštu nad stropem kotle. Horní deska závěsu je ze spodní strany tlačena (proti síle v táhlu) pružinou. Předpětí v pružině je při vyvažování nastaveno na 95 % síly v táhle, dorazovými maticemi se vymezí vůle nad horní deskou. Takto nastavený závěs je připraven k provozu a chová se jako pevný závěs po dobu, kdy nedochází k žádným úbytkům hmotnosti ani přerozdělení sil vlivem průhybu.

STAVY PRO MODELOVÁNÍ A VÝPOČTY

Při modelování bylo zjištěno, že při poruše vynašečů a zaplnění výsypky popelem dojde k nárůstu hmotnosti o 300 t, to se projeví na nosném roštu maximálními průhyby. Vlivem průhybu se v táhlech koncentruje značné napětí. Pružiny v odlehčovacích blocích se svou charakteristikou nepřerozdělí veškeré přebytky napětí z míst s nulovým průhybem, proto byly u vytypovaných závěsů mezi horní desku a matici táhla vsunuty pružné podložky – talířové pružiny, které simulují průhyb nosníku v místech, kde je zanedbatelný. Byl vytvořen 3D model spalovací komory i II tahu včetně závěsných pásků a trubek, ze kterého byly závěsy dimenzovány. V modelu docházelo k přerozdělení sil, k protažení táhel atd.

SEŘÍZENÍ ZAVĚŠENÍ MEMBRÁNOVÝCH STĚN

Po montáži kotle se síly v táhle liší od vypočtených v modelu, proto je nutné po montáží v době před prvním najetím kotle seřídit síly v závěsech tak, aby odpovídaly silám stanoveným z výpočtu. Seřízení se provádělo u všech závěsů spalovací komory, u závěsů šotového prostoru, mezitahu a zadního tahu kotle. Před zahájením seřizování je nutná kontrola stavu seřizovaného kotle, seřizuje se, když je naplněn vodou. Jsou vytvořeny 3 samostatné systémy – spalovací komora, šotový prostor a zbývající membránové stěny v mezitahu a zadním tahu kotle. Seřizování závěsů lze provést dvěma způsoby – pomocí hydraulických pump a zvedáků na každém seřizovaném závěsu, nebo s využitím tenzometrů nalepených na každém seřizovaném závěsu a jedné hydraulické pumpy a zvedáku. Tenzometry umožňují v každém časovém okamžiku zjistit hodnotu osové síly v táhle. Tenzometrů bylo využito a síly v táhlech jsou sledovány za provozu kotle, lze tak včas zjistit, kdy dochází k nějakému problému na kotli, např. zanášení kotle popelem nebo struskou. Na základě naměřených údajů lze provést včasná opatření v případě nevhodného stavu. Naměřená data se přenášejí a sledují přímo na pracovišti společnosti Ivitas, a. s. Tenzometrické měření umožnilo zajistit správné nastavení počátečního předepnutí táhel, kdy po montáži byla táhla namáhána velmi nerovnoměrně. Rozdíl oproti klasickému způsobu seřizování táhel hydraulikou, kdy osová síla v táhlech se měřila a nastavovala pomocí manometrů je v tom, že po uvolnění hydrauliky již není možné zjistit, jakou osovou silou jsou táhla namáhána. Při tenzometrickém měření se prokázalo, že osová síla v táhle je závislá na zatížení táhel okolních a u výparníku se rovněž projevil vliv šotového prostoru. Během samotného seřizování po nastavení požadované hodnoty sil do táhel bylo nutné u některých táhel síly korigovat. V tomto okamžiku se prokázala výhodnost sledování osových sil pomocí tenzometrie. Porovnáním sil v chladném stavu kotle v okamžiku po seřízení kotle s chladným stavem, před kterým byl kotel po seřízení několikrát najet a profukován, je vidět, že došlo u výparníku ke vzrůstu celkových sil a jejich přerozdělení v táhlech na obou kotlích. Změny sil v táhlech a jejich přerozdělení oproti počátečnímu stavu souvisí s teplotními deformacemi celé konstrukce kotle způsobenými při náběhu kotle a následných režimech a pasivními odpory.

ZÁVĚR

Celý proces navrhování nosných konstrukcí pro takovéto technologie je složitý a je nutné, aby všechny dotčené strany perfektně komunikovaly z důvodu co nejlepšího návrhu. Možnosti softwaru v dnešní době dovolují velmi přesně simulovat chování technologie a navrhovat nosné konstrukce pro technologie, ale přesto se někdy objeví neočekávané situace, které projektanty překvapí (neočekávaná teplotní zatížení při nerovnoměrném rozložení apod.) a je třeba problémy ihned řešit. I toto je jeden z důvodů, proč se uvažuje o instalaci tenzometrů na táhla nových kotlů, aby byla možnost včasného zjištění možného problému.

Modern methods of steel structures execution in the power engineering sector – Reconstruction of Power Plant Tušimice

In 2008, an extensive reconstruction of power plant in Tušimice commenced. The overall state of the boiler room corresponded to the age of main facilities, while some components were at the end of their service life in 2008. These were mainly the pressure components of the boiler and steam piping. The article deals with reconstruction of technological structures of a new boiler room.